какую нагрузку выдерживает винт м5

Какую нагрузку выдерживает винт м5

Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку.

Пример: 4.6, 8.8, 10.9, 12.9.

Вот тут есть небольшой ролик с испытанием болтов на разрыв, наглядно демонстрирующий протекающие процессы.

Значение 70 – является стандартным пределом прочности нержавеющего крепежа и принимается в расчет пока явно не указано 50 или 80.

Предел текучести для нержавеющих болтов и гаек является справочным значением и составляет около 250 Н/мм2 для A2-70 и около 300 Н/мм2 для A4-80. Относительное удлинение при этом составляет около 40%, т.е. нержавейка хорошо “тянется” после превышения предела текучести, прежде чем наступит необратимая деформация. В сравнении с углеродистыми сталями относительное удлинение для ST-8.8 составляет 12%, а для ST-4.6 соответственно 25%

Для болта M12 из нержавеющей стали A2-70 та же расчетная рабочая нагрузка не должна превышать половину значения предела текучести и составит 250 x 89,87 / 20 = приблизительно 1,12 тонны, а для M12 A4-80 – 1,34 тонны.

В сокращенном виде этот материал изложен на последней странице крепежного каталога.

Дополнительные таблицы, сделанные еще перед выходом статьи в 2008 году и добавленные 21.09.2011 спустя почти четыре года. Добавлены сведения для нержавейки A2-50 и высокопрочных ST-10.9. Коэффициент запаса равен двум. Можно перестраховаться и смело делить на тридцать нагрузку в Ньютонах. Кстати, на такелаже именно так и делают, только делят нагрузку на сорок, т.е. принимают запас равным четырем.

Как рассчитывается прочность болтов

На каждый болт, изготовленный по установленным стандартам, наносится маркировка:

Класс прочности состоит из двух цифр разделенных точкой:

Например, маркировка 9.8 обозначает:

Все болты с прочностью не меньше чем 800 Н/мм2, согласно международной классификации принято относить к высокопрочной группе. Это значит, что все изделия с маркировкой 8.8 и выше относятся к высокопрочной группе.

Что такое текучесть материала

Другим примером из практики может послужить процесс вкручивания гайки в болт, который способен увеличить свою длину только при определенном воздействии на него. При чрезмерном усилии при закручивании гайки произойдет не увеличение длины болта, ка срыв резьбы на креплении.

Следующий показатель, используемый при расчете прочности болтов — процент удлинения. Он показывает длину деформированной детали до выхода ее со строя. Каждый болт в определенной степени можно считать гибким и способным удлиняться до определенного показателя не нарушая своих качеств. Измеряется этот показатель в процентах, на сколько может удлиняться деталь, по сравнению с первоначальными параметрами.

Твердость материала

Устаревшая система измерения (ГОСТ) не удела достаточного внимание нагрузкам на болтовые соединения. Именно по этой причине метизы, выпущенные до принятия международной классификации, были существенно ниже по качеству, чем современные. Пример расчета нагрузки на металл при использовании классификации прочности: Крепление М12, при прочности 8.8, с диаметром 10.7 мм, при максимальном сечении 89.97 мм2. Нагрузка на крепление будет равна (8Х8Х10)Х89,87=57520 Н.

Таблица предельных нагрузок для болтов изготовленных из углеродистых и нержавеющих сталей

Прочность болтов

Расчет нагрузки на болт

Маркировка головки болта обычно содержит следующие данные:

— клеймо завода изготовителя (JX, THE, L, WT, и т.п.);

— класс прочности;

— стрелка «против часовой стрелки» (если левая резьба).

Первая цифра обозначает номинальное временное сопротивление (предел прочности на разрыв): 1/100 Мпа (1/100 Н/мм 2 ;

1/10 кг/мм 2 ). Пример: (класс прочности 9.8) 9*10=900 Мпа (900 Н/мм 2 ; 91,71 кг/мм 2 ).

Вторая цифра обозначает процентное отношение предела текучести к временному сопротивлению (пределу прочности на разрыв): 1/10%. Пример: (класс прочности 9.8) 9*8=720 Мпа (720 Н/мм 2 ; 73,37 кг/мм 2 ).

По действующей международной классификации к высокопрочным болтам относятся изделия, временное сопротивление которых больше или равно 800 Мпа (800 Н/мм 2 ; 81,52 кг/мм 2 ). Соответсвенно начиная с 8.8 для болтов и 8 для гаек.

Примеры текучести материала

Примером может послужить обычная кухонная вилка. Изогнув её в одном направлении, можно получить совершенно другой предмет, значит нарушилась ее текучесть, что привело к деформации. Материал при этом только деформировался, но не сломался, что свидетельствует о большой степени упругости стали. Вывод: максимальная прочность намного выше текучести.

Аналогичным практическим примером может послужить вкручивание гайки: сам болт увеличивает длину только после определенного действия над ним. При неблагоприятном исходе эксперимента может состояться срыв резьбы на креплении.

Можно просмотреть тематический ролик, который покажет способ испытания болтов.

Твердость материала

Твёрдость по Бринеллю – это характеристика, которая позволяет определить твёрдость материала.

Крепежи из нержавеющий стали тоже оснащены специальной маркировкой на верхушке крепления.

Например, значение 70 – самое стандартное и демонстрирует максимальную прочность крепежа из нержавеющей стали.

Максимальная текучесть для нержавеющих метизов, часто лишь справочное значение.

Текучесть в данном случае будет составлять 250 Н/мм2 для A2-70 и около 300 Н/мм2 для A4-80.

Приблизительное увеличение при этом будет не больше чем 40%. Иными словами, данный вид стали отменно меняет форму перед тем, как произойдёт непоправимая деформация.

Старые отечественные методы измерения по ГОСТ-у не позволяли уделить должное внимание максимально допустимым нагрузкам на болты, поэтому выпускаемые метизы были значительно ниже по качеству относительно современных.

Пример, чтобы максимально точно рассчитать нагрузку на материал, используя классификацию прочности:

Крепление М12 с прочностью 8.8 размером d2 = 10,7мм и максимально продолжительностью сечения 89,87мм2. В этом случае максимально допустимая степень нагрузки будет: (8*8*10)*89,87 ;0) = 57520 Ньютон.

Таблица нагрузок для болтов из углеродистой и из нержавеющей стали.

| ST-4.6 | ST-8.8 | А2-70 | А4-80 | |||||||

| РЕЗЬБА | d2, мм | Площадь по 62, тт2 | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг | Макс. нагрузка, Ньютон | Рабочая нагрузка, кг |

| М1 | 0,8 | 0,5 | 121 | 0 | 322 | 10 | 126 | 0 | 151 | 0 |

| М2 | 1,7 | 2,27 | 544 | 20 | 1 452 | 70 | 567 | 20 | 681 | 30 |

| М3 | 2,6 | 5,31 | 1 274 | 60 | 3 396 | 160 | 1 327 | 60 | 1 592 | 70 |

| М4 | 3,5 | 9,62 | 2 308 | 110 | 6 154 | 300 | 2 404 | 120 | 2 885 | 140 |

| М5 | 4,4 | 15,2 | 3 647 | 180 | 9 726 | 480 | 3 799 | 180 | 4 559 | 220 |

| М6 | 5,3 | 22,05 | 5 292 | 260 | 14 112 | 700 | 5 513 | 270 | 6 615 | 330 |

| М8 | 7,1 | 39,57 | 9 497 | 470 | 25 326 | 1 260 | 9 893 | 490 | 11 872 | 590 |

| М10 | 8,9 | 62,18 | 14 923 | 740 | 39 795 | 1 980 | 15 545 | 770 | 18 654 | 930 |

| М12 | 10,7 | 89,87 | 21 570 | 1 070 | 57 520 | 2 870 | 22 469 | 1 120 | 26 962 | 1 340 |

| М14 | 12,6 | 124,63 | 29 910 | 1 490 | 79 761 | 3 980 | 31 157 | 1 550 | 37 388 | 1 860 |

| М16 | 14,6 | 167,33 | 40159 | 2 000 | 107 092 | 5 350 | 41 833 | 2 090 | 50199 | 2 500 |

| М20 | 18,3 | 262,89 | 63 093 | 3 150 | 168 249 | 8 410 | 65 722 | 3 280 | 78 867 | 3 940 |

| М24 | 21,9 | 376,49 | 90 359 | 4 510 | 240 956 | 12 040 | 94 123 | 4 700 | 112 948 | 5 640 |

| М27 | 24,9 | 486,71 | 116 810 | 5 840 | 311 493 | 15 570 | 121 677 | 6 080 | 146 012 | 7 300 |

| М30 | 27,6 | 597,98 | 143 516 | 7170 | 382 708 | 19130 | 149 495 | 7 470 | 179 394 | 8 960 |

Дополненная таблица максимальных нагрузок на нержавеющие материалы и высокопрочные соединения.

Чтобы быть уверенным в безопасности нагрузки, можно без зазрения совести разделять нагрузку в Ньютонах на тридцать.

Преимущества, характеристики и критерии выбора высокопрочных болтов, винтов и шпилек

Высокопрочные болты, винты и шпильки при небольших габаритах способны обеспечить разъемное соединение, не уступающее по прочности сварному и превосходящее заклепочное. Интенсивно эксплуатируемая техника или массивные строительные металлоконструкции требуют применения именно высокопрочного крепежа. Стремление снизить расходы и использовать в ответственных узлах крепления низкопрочные детали может привести к быстрому разрушению конструкций или выходу из строя механизмов.

Перед внедрением высокопрочного крепежа в той или иной проект проектировщики производят точный расчет болтовых соединений с учетом силовой нагрузки на метизы и их прочностных характеристик. К сожалению, в отечественной промышленности объем использования высокопрочных крепежных изделий меньше, чем в развитых зарубежных странах. Это связано с отсутствием достаточной информации о преимуществах и эффективности их применения, а также технической литературы и справочных данных для их практического использования.

Создание долговечной выносливой техники также невозможно без особо прочного крепежа. К сожалению, но факт, что наши автомобили часто не выдерживают даже гарантийного срока эксплуатации из-за крепежных деталей низкой прочности, чего не скажешь об автомобильном парке немецкого, японского, французского, американского производства. Но ситуация в нашей стране постепенно налаживается не только за счет импорта высокопрочного крепежа, но и из-за того, что многие отечественные метизные заводы налаживают его выпуск по российским и европейским стандартам.

В чем отличие высокопрочного крепежа от обычного?

Главное отличие от метизов общего назначения заключается в особых физико-механических свойствах высокопрочного крепежа, которые дают ему возможность воспринимать более тяжелую нагрузку. К примеру, болт высокого класса прочности 12.9 разорвется при нагрузке 1200 Н/мм², а аналогичный по диаметру низкого класса 4.8 – при 420 Н/мм², то есть при нагрузке в 2.7 раза меньшей.

Высокопрочный винт ISO 7380-1 класса прочности 10.9

Помимо колоссальной стойкости к повышенным нагрузкам, крепеж высокого класса прочности дает еще целый ряд преимуществ:

Преимущества перед сварочным соединением:

Преимущества перед заклепочным соединением:

Сегодня при возведении металлоконструкций на смену заклепкам пришли высокопрочные болткомплекты, которые более выносливы переменным нагрузкам за счет равномерного распределения напряжения по сечению болтового соединения. К тому же в отличие от заклепок они могут быть легко заменены в случае износа, дают возможность сборки/разборки конструкции, могут использоваться многократно, что облегчают ремонт оборудования.

Высокие классы прочности и их расшифровка

Согласно международной классификации резьбовых метизов, к высокопрочным болтам, винтам, шпилькам относятся изделия, имеющие цифровую маркировку классов прочности 8.8, 9.8, 10.9, 12.9, а к сверхпрочным – 14.9. Это важнейшая из характеристик, которая обязательно учитывается в любом проекте. Чем выше эти значения, тем прочнее, выносливее, качественнее и соответственно дороже метиз.

Первая цифра указывает на предельную нагрузку на растяжение, при которой крепеж разорвется. Эта величина называется пределом прочности на разрыв, определяется как одна сотая от номинального временного сопротивления, выражается в МПа или Н/мм².

Например, для болта 10.9 она равняется: 10 / 0,01 = 1000 МПа (Н/мм²).

Вторая цифра говорит нам о напряжении, при котором крепеж необратимо деформируется при изгибе, а называется этот параметр – предел текучести. Определяется умножением первой цифры на вторую и на 10.

Например, для того же болта 10.9 он равен: 10х9х10 = 900 МПа (Н/мм²).

При расчете соединения для заданной нагрузки значение предела текучести умножают на коэффициент 1/2 или 1/3 для обеспечения 2-х или 3-кратного прочностного запаса.

Марки сталей и особенности изготовления крепежа высокой прочности

Крепежные изделия классов от 8.8 до 14.9, включая болты для автомобильной промышленности, производятся из конструкционных среднеуглеродистых сталей, легированных упрочняющими добавками. Эксплуатационные свойства крепежа определяются двумя факторами:

Самые популярные марки: 35, 40, 40Х Селект, 38ХА, 30ХГСА, 35ХГСА, 40ХН2МА, 38ХГНМ. Реже используют слаболегированные борсодержащие стали марок 12Г1Р, 20Г2Р, 30-35Г1Р. Стали, легированные бором, обладают благоприятным сочетанием прочностных и пластических свойств, но из-за некоторых технологических трудностей при их выплавке, их внедрение в метизное производство сдерживается.

Исходное сырье поступает на производство в виде стержней или проволоки. Болты формируют методом холодной штамповки под давлением на высадочных автоматах, затем на них наносят резьбу на накатных автоматах. Для придания готовым изделиям высоких прочностных характеристик, эксплуатационной надежности и устранения хрупкости их подвергают термическому упрочнению путем нагревания в закалочной печи и последующему отпуску (охлаждению).

Таблица 1. Марки сталей, рекомендованные для изготовления болтов, винтов, шпилек высоких классов прочности.

| Класс прочности | 8.8 | 10.9 | 12.9 |

| Марка стали | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | Ст.35Х, Ст.38ХА, Ст.45Г, Ст.40Г2, СТ.40Х, Ст.40Х Селект Ст.30ХГСА, Ст.35ХГСА | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА |

| Граница прочности, МПа | 800. 830 | 1000. 1040 | 1200. 1220 |

| Граница текучести, МПа | 640. 660 | 900. 940 | 1080. 1100 |

| Твердость по Бринеллю, НВ | 242. 318 | 304. 361 | 366. 414 |

Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Усилие затяжки высокопрочных болтов

При установке БВП следует учитывать характер монтажного соединения: сдвигоустойчивое (фрикционное) или с несущими болтами. В первом случае соединение затягивается до требуемой (проектной) величины динамометрическими ключами для обеспечения сил трения между соединяемыми элементами. Момент затяжки – это усилие, приложенное к гайке или головке винта и создающее в теле метиза контролируемое усилие натяжения. Расчетные значения момента закручивания и усилия предварительной затяжки болтов сведены в специальные справочные таблицы.

Таблица 3. Нормы затяжки болтов (коэффициент трения 0,14)

| Диаметр резьбы, мм | Шаг резьбы, Р | Площадь сечения As, мм | Усилие предварительной затяжки Q, кН | Крутящий момент Мкр, кН | ||||

| 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 | |||

| М4 | 0,7 | 8,78 | 4,3 | 6,3 | 7,4 | 3,3 | 4,8 | 5,6 |

| М5 | 0,8 | 14,2 | 7 | 10,3 | 12 | 6,5 | 9,5 | 11,2 |

| М6 | 1 | 20,1 | 9,9 | 14,5 | 17 | 11,3 | 16,5 | 19,3 |

| М8 | 1,25 | 36,6 | 8,1 | 26,6 | 31,1 | 27,3 | 40,1 | 46,9 |

| М10 | 1,5 | 58 | 28,8 | 42,2 | 49,4 | 54 | 79 | 93 |

| М12 | 1,75 | 84,3 | 41,9 | 61,5 | 72 | 93 | 137 | 160 |

| М14 | 2 | 115 | 57,5 | 84,4 | 98,8 | 148 | 218 | 155 |

| М16 | 2 | 157 | 78,8 | 115,7 | 135,4 | 230 | 338 | 395 |

| М18 | 2,5 | 193 | 99 | 141 | 165 | 329 | 469 | 549 |

| М20 | 2,5 | 245 | 127 | 181 | 212 | 464 | 661 | 773 |

| М22 | 2,5 | 303 | 158 | 225 | 264 | 634 | 904 | 1057 |

| М24 | 3 | 353 | 183 | 260 | 305 | 798 | 1136 | 1329 |

| М27 | 3 | 459 | 240 | 342 | 400 | 1176 | 1674 | 1959 |

| М30 | 3,5 | 561 | 292 | 416 | 487 | 1597 | 2274 | 2662 |

| М33 | 3,5 | 694 | 363 | 517 | 605 | 2161 | 3078 | 3601 |

| М36 | 4 | 817 | 427 | 608 | 711 | 2778 | 3957 | 4631 |

| М39 | 4 | 976 | 512 | 729 | 853 | 3597 | 5123 | 5994 |

Где и как маркируется прочность на изделии?

Маркировка высокопрочных болтов

Требования к обозначению прочности болтов, винтов, шпилек прописаны в ГОСТ 1759.0-87 (для диаметров до 48 мм) и ГОСТ 18126-94 (для диаметров от 48 мм). Знаки маркировки хорошо читаются на метизах, поэтому потребитель может легко определить класс прочности крепежа, с которым имеет дело.

Болты с шестигранными головками, винты с цилиндрическими головками под внутренний шестигранник и резьбовые шпильки маркируются по прочности цифровым кодом 8.8, 10.9, 12.9, 14.9 (с разделительной точкой или без нее), а шестигранные гайки – 9, 10, 12, 14. Это нестираемые выпуклые или углубленные клейма, нанесенные на головку болтов сбоку или сверху.

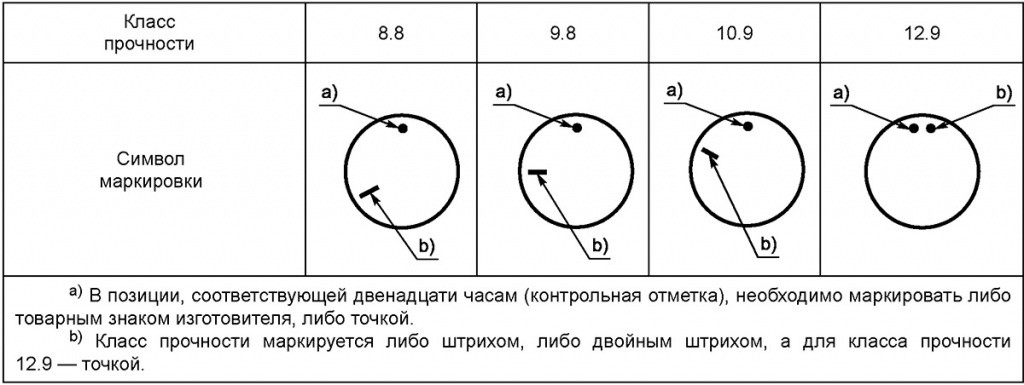

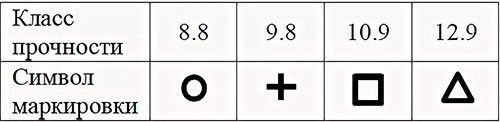

Маркировка классов прочности на крепеже малых диаметров может выполняться по системе циферблата.

Таблица 4. Циферблатная маркировка прочности болтов

Классы прочности шпилек отображаются, как правило, на их торцевой поверхности. Если шпилька имеет неполную резьбу, то цифровой код может быть нанесен на ее гладкую часть. Для шпилек также может применяться маркировка цветом (желтый для класса 8.8, белый для 10.9) или условными обозначением, нанесенным на торец:

Маркировка высокопрочных шпилек

Критерии выбора высокопрочного крепежа

Высокопрочные болты, винты и шпильки – это особый вид метизов, на которые возлагается большая ответственность за надежность и долговечность автомобилей, станков, грузоподъемной техники, мостов, эстакад, портовых сооружений, спортивных арен, других масштабных строительных объектов. Компания «Крепком» сотрудничает только с ответственными производителями, на предприятиях которых исследуется состав поступающего сырья, а каждая партия готового крепежа проходит испытания, установленные действующими стандартами. Кроме того, в собственной лаборатории «Крепком» осуществляется входной контроль поступающей продукции на соответствие стандартным прочностным показателям.