все дефекты рельсов классификация кодированный трехзначным числом 1 цифра кода

НТД/ЦП-1-93 от 22.03.1993 Классификация дефектов рельсов, утверждённая МПС РФ

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

КЛАССИФИКАЦИЯ

ДЕФЕКТОВ РЕЛЬСОВ НТД/ЦП-1-93

Утверждено

Министерством путей сообщения

Российской Федерации

22.03.93 г.

I. НАЗНАЧЕНИЕ КЛАССИФИКАЦИИ

Классификация дефектов рельсов предназначена для статистического учета, анализа уровня эксплуатационной стойкости и надежности рельсов.

II. СТРУКТУРА КОДОВОГО ОБОЗНАЧЕНИЯ ДЕФЕКТОВ РЕЛЬСОВ

2.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

первая цифра кода определяет вид дефекта рельсов и место его появления по элементам сечения рельса (головка, шейка, подошва);

вторая цифра определяет разновидность дефекта рельсов с учетом основной причины его зарождения и развития;

третья цифра указывает на место расположения дефекта по длине рельса.

Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

2.2. Вид дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва) определяются цифрами:

2.3. Разновидность дефекта рельсов, определяемая основной причиной его зарождения и развития (второй знак), обозначается цифрой:

2.4. Цифровое обозначение места расположения дефекта (третья цифра в номере дефекта) принято следующим:

Классификация дефектов рельсов НТД/ЦП-1-93

Опубликовано rr_admin в 24 декабря, 2020 24 декабря, 2020

Классификация дефектов рельсов НТД/ЦП-1-93

Классификация дефектов рельсов предназначена для статистического учета, анализа уровня эксплуатационной стойкости и надежности рельсов.

2.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

первая цифра кода определяет вид дефекта рельсов и место его появления по элементам сечения рельса (головка, шейка, подошва);

вторая цифра определяет разновидность дефекта рельсов с учетом основной причины его зарождения и развития;

третья цифра указывает на место расположения дефекта по длине рельса. Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

2.2. Вид дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва) определяются цифрами:

2.3. Разновидность дефекта рельсов, определяемая основной причиной его зарождения и развития (второй знак), обозначается цифрой:

Примечания. 1. Буквы «В» и «Г» после второй цифры означают соответственно «вертикальную» и «горизонтальную» ориентацию дефекта (трещины) в рельсе.

2.4. Цифровое обозначение места расположения дефекта (третья цифра в номере дефекта) принято следующим:

Примечания. 1. Отсутствие третьей цифры в коде классификатора означает, что дефект может быть расположен в любом месте по длине рельса.

Классификация дефектов рельсов

Распоряжение ОАО «РЖД» № 2499р от 23.10.2014 Об утверждении и введении в действие инструкции «Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов»

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

от 23 октября 2014 г. № 2499р

ОБ УТВЕРЖДЕНИИ И ВВЕДЕНИИ В ДЕЙСТВИЕ ИНСТРУКЦИИ

«ДЕФЕКТЫ РЕЛЬСОВ. КЛАССИФИКАЦИЯ, КАТАЛОГ И ПАРАМЕТРЫ

ДЕФЕКТНЫХ И ОСТРОДЕФЕКТНЫХ РЕЛЬСОВ»

Вице-президент ОАО «РЖД»

А.В.ЦЕЛЬКО

УТВЕРЖДЕНА

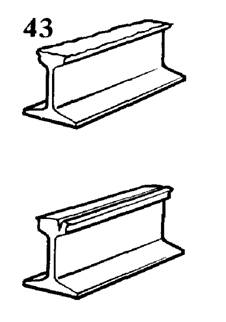

распоряжением ОАО «РЖД»

от 23 октября 2014 г. № 2499р

ИНСТРУКЦИЯ

«ДЕФЕКТЫ РЕЛЬСОВ. КЛАССИФИКАЦИЯ, КАТАЛОГ И ПАРАМЕТРЫ

ДЕФЕКТНЫХ И ОСТРОДЕФЕКТНЫХ РЕЛЬСОВ»

Настоящая инструкция устанавливает виды дефектов рельсов, образующихся в них в процессе эксплуатации, общий порядок определения типа, расположения, код обозначения дефектов, причины их появления и развития, способы выявления, указания по эксплуатации дефектных и остродефектных рельсов.

Требования настоящей инструкции обязательны для всех работников предприятий, связанных с эксплуатацией, диагностикой и ремонтом верхнего строения пути ОАО «РЖД».

1. ОБЩИЕ ПОЛОЖЕНИЯ.

В рельсах в процессе эксплуатации по мере наработки тоннажа, измеряемого в млн. т брутто, происходят процессы износа, смятия, коррозии и усталости, в том числе контактной, изгибной и коррозионной усталости. В результате протекания этих процессов в рельсах образуются различные повреждения и дефекты. Дефект рельса характеризуется отклонениями от установленных норм его геометрических параметров или прочности, соблюдение которых обеспечивает работоспособное состояние рельса в установленных условиях эксплуатации. К дефектам рельсов относятся: выкрашивания, выколы, трещины, изломы, все виды износа, пластические деформации в виде смятия, сплывов металла головки рельса, коррозия, механические повреждения, величины которых превышают нормированные значения. Отказ рельса вызывается дефектом, при котором исключается пропуск поездов (полный отказ, например, при изломе рельса) или возникает необходимость в ограничении скоростей движения поездов (частичный отказ, например, образование волнообразных неровностей сверх нормируемых значений на поверхности катания головки рельса и т.п.).

Классификация и каталог дефектов рельсов предназначены для правильного определения кода дефектов в рельсах, основной причины их появления и развития, а также для принятия мер по безопасной эксплуатации рельсов, для статистического учета поврежденных рельсов, анализа уровня эксплуатационной стойкости и надежности рельсов. В каталоге дефектов рельсов представлены способы их выявления.

Все дефекты в зависимости от их типа, расположения по сечению рельса, основных причин их происхождения и места расположения по длине рельса имеют свой цифровой код. Ниже объясняется структура кодового цифрового обозначения дефектов рельсов, в разделе «Каталог дефектов рельсов» дается подробное описание каждого дефекта и его фотографии, способы выявления и указания по эксплуатации дефектных рельсов, в разделе «Параметры дефектных и остродефектных рельсов» определяется степень опасности конкретных дефектов рельсов для движения поездов.

Поврежденные рельсы в зависимости от степени опасности дефектов подразделяются на два вида: остродефектные (ОДР) и дефектные (ДР).

К остродефектным рельсам относятся рельсы с изломами, выколами и трещинами, которые могут привести к внезапным разрушениям. Остродефектные рельсы непосредственно угрожают безопасности движения поездов из-за непредсказуемости последствий разрушений рельсов и поэтому требуют изъятия их из пути после обнаружения дефекта без промедления в соответствии с установленным порядком.

По остродефектным рельсам пропуск поездов производится в соответствии с нормами, приведенными ниже в разделе «Параметры дефектных и остродефектных рельсов».

Дефектные рельсы, как правило, не препятствуют пропуску поездов, но при достижении определенных параметров дефектов требуют ограничения скоростей движения поездов. В связи с возможностью визуального наблюдения за развитием этих дефектов, изменение их размеров в большинстве случаев можно прогнозировать.

В зависимости от категории пути, типа и степени развития дефектов на поверхности катания головки, на шейке или подошве для дефектных рельсов устанавливается соответствующий порядок их изъятия из пути от замены в плановом порядке до замены в первоочередном порядке.

По дефектным рельсам на срок до устранения дефекта или замены дефектных рельсов при достижении определённых параметров дефектов устанавливаются ограничения скорости движения поездов с учетом конкретных условий состояния пути.

Все остродефектные рельсы, внутренние дефекты в которых обнаружены при дефектоскопировании, после изъятия из пути должны подвергаться обязательному вскрытию для подтверждения кода дефекта. Долом рельсов для вскрытия дефектов должен производиться средствами дистанций пути. При анализе вскрытых дефектов должно быть обращено внимание на источник (фокус) зарождения дефекта, на его место расположения и ориентацию в рельсе, на характер развития дефекта. Вид излома рельса фотографирует цифровым фотоаппаратом работник дистанции пути.

Результаты вскрытия остродефектного рельса фиксируются в специальном журнале и передаются вместе с цифровыми фотографиями для анализа в Центры диагностики и мониторинга.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящей инструкции использованы ссылки на следующие стандарты:

ГОСТ 27.002-89. Надёжность в технике. Основные понятия. Термины и определения

ГОСТ 21014-88. Прокат чёрных металлов. Термины и определения дефектов поверхности

ГОСТ Р 22.2.08-96. Безопасность в чрезвычайных ситуациях. Безопасность движения поездов. Термины и определения

ГОСТ Р 51685-2000. Рельсы железнодорожные. Общие технические условия

3. ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

3.1. В настоящей инструкции использованы термины с соответствующими определениями из стандартов, указанных в разделе 2, из нормативно-технической документации и технической литературы, из литературы, на которую сделаны ссылки, а также нижеследующие.

Повреждение рельса – появление неисправности при сохранении работоспособного состояния, обеспечивающего безопасный пропуск поездов с установленной скоростью.

Разрушение рельса – процесс зарождения и развития в рельсе трещин, приводящий к разделению рельса на части.

Трещина – двумерная несплошность в рельсе, два размера которой (длина и ширина) существенно больше третьего (толщины). На начальной стадии развития трещины не приводят к отделению разделенных трещиной частей рельса.

Выкрашивание – поверхностное разрушение рельса в местах контакта с колесами, выражающееся в образовании поверхностных или подповерхностных трещин контактной усталости, развитие которых приводит к отслаиванию и отделению частиц металла.

Излом рельса – термин используется для определения:

1) факта разрушения рельса по всему сечению или с отделением части головки или части головки и шейки рельса;

2) поверхности разрушения полностью разрушенного на два или более кусков рельса.

Примечание – Образование поверхности разрушения происходит либо в результате развития одной или нескольких трещин, либо в результате слияния расположенных рядом трещин в одну магистральную трещину, по которой и происходит разрушение рельса.

Фокус трещины – очаг разрушения, зона на изломе, откуда началось разрушение.

Долом – зона на изломе, соответствующая конечной стадии разрушения, четко отделяется от зоны усталостного развития трещины.

Выкол головки – отделение головки рельса при сохранении целостности шейки и подошвы.

Выкол подошвы – отделение части подошвы рельса при сохранении поверхности катания.

Износ – результат процесса отделения мелких частиц металла с поверхности рельса при взаимодействии с колёсами подвижного состава или с элементами скреплений, проявляющийся в постепенном изменении размеров и формы рельса.

Смятие – результат процесса поверхностной пластической деформации рельса при взаимодействии с колёсами подвижного состава, проявляющийся в постепенном изменении формы и размеров рельса.

Контроленепригодный рельс – рельс, на поверхности которого при дефектоскопировании не обеспечивается акустический контакт из-за наличия выкрашиваний или трещин и/или наблюдается срабатывание индикации дефектоскопа при минимальной допустимой чувствительности (определенной нормативной документацией на контроль) из-за наличия рябизны или отпечатков, или сильной коррозии.

Фрагмент – часть разрушившегося рельса, образовавшаяся при ветвлении трещин и разрушении рельса на три и более частей.

Проба – часть разрушенного рельса, которая вырезается из него для передачи на исследование.

3.2 В настоящей инструкции используются следующие сокращения.

ДР – Дефектный рельс.

ОДР – Остродефектный рельс.

ВПТ – Внутренняя продольная трещина (в головке рельса).

ЗПП – Замена (рельса) в первоочередном порядке.

Отказ рельса – состояние неисправности с последующим скоростным ограничением.

Излом – разрушение рельса в продольном или поперечном направлении, при котором его дальнейшая эксплуатация не возможна.

Первоочередная замена рельсов – замена рельсов в течение 14 суток. В случае невыполнения работ по замене дефектного рельса в указанный срок скорость движения поездов ограничивается до 40 км/ч.

4. СТРУКТУРА ОБОЗНАЧЕНИЯ ДЕФЕКТОВ РЕЛЬСОВ

4.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

— первая цифра кода определяет группу дефектов по месту появления дефекта по элементам сечения рельса (головка, шейка, подошва, всё сечение);

— вторая цифра определяет тип дефекта рельсов с учетом основной причины его зарождения и развития;

— третья цифра указывает на место расположения дефекта по длине рельса.

Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

4.2. Группа дефектов и место их появления по элементам сечения рельса (головка, шейка, подошва, все сечение) определяются следующими цифрами (первый знак):

1 – трещины и выкрашивания металла на поверхности катания головки рельса;

2 – поперечные трещины в головке рельса;

3 – продольные трещины в головке рельса и в зоне перехода головки в шейку в стыке;

4 – пластические деформации (смятие), вертикальный, боковой и неравномерный износ головки рельса (длинные волны и короткие волны-рифли);

5 – дефекты и повреждения шейки рельса;

6 – дефекты и повреждения подошвы рельса;

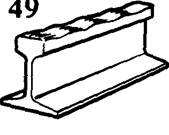

7 – изломы рельса по всему сечению;

8 – изгибы рельса в вертикальной и горизонтальной плоскостях;

9 – прочие дефекты и повреждения рельса, включая коррозию подошвы и шейки, а также лишние отверстия в зоне накладок и вдавленная маркировка в зоне стыка.

4.3. Тип дефекта рельсов, определяемый основной причиной его зарождения и развития (второй знак), обозначается следующими цифрами:

0 – дефекты, связанные с нарушениями технологии изготовления рельсов;

1 – дефекты, зависящие от недостаточно высокого металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла, приведшие к отказам рельсов после пропуска гарантийного тоннажа (после окончания срока гарантии);

2 – дефекты, зависящие от недостаточно высокого металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла, приведшие к отказам рельсов до пропуска гарантийного тоннажа (в пределах срока гарантии);

3 – дефекты в зоне болтовых стыков, связанные с повышенным динамическим воздействием колёс на путь, с нарушением требований инструкции по текущему содержанию железнодорожного пути; с нарушениями технологии обработки болтовых отверстий и торцов рельсов металлургическими комбинатами, линейными подразделениями и промышленными предприятиями путевого хозяйства дорог;

4 – дефекты, связанные с ненормативным специфическим воздействием подвижного состава на рельсы и условиями эксплуатации рельсов (боксование, юз, ползуны и др.), в том числе из-за нарушения режимов вождения поездов, из-за недостатков подвижного состава, из-за нарушений норм текущего содержания пути;

5 – дефекты рельсов, полученные в результате ненормативных механических воздействий на рельсы (удар инструментом, рельса о рельс и т.п.);

6 – дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов и обработки сварных стыков, приведшие к отказам рельсов после пропуска гарантийного тоннажа;

7 – дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов и обработки сварных стыков, приведшие к отказам рельсов до пропуска гарантийного тоннажа;

8 – дефекты, связанные с недостатками и нарушениями технологии наплавки рельсов, приварки рельсовых соединителей и другие дефекты;

9 – дефекты, вызванные коррозионной усталостью, контроленепригодностью рельсов, и изломы без усталостных трещин.

Появление дефекта рельса часто бывает следствием нескольких причин. Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении типа дефекта должна быть выявлена основная причина, с которой связано его появление и развитие.

4.4. Цифровое обозначение места расположения дефекта (третья цифра в коде дефекта) принято следующим:

1. Для сварного стыка, полученного элетроконтактной сваркой рельсов после 2000 года, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки и термообработки после сварки, а зона разрушения сварных рельсов из-за поджогов в подошве определяется на расстоянии 700 мм симметрично по 350 мм в обе стороны от оси сварного шва расположением прижимных электродов-губок контактной сварочной машины.

2. Для сварного стыка, полученного алюминотермитной сваркой, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки.

3. Буква «Н», стоящая после цифрового кода дефекта, указывает, что дефект взят в накладки.

Структура классификации дефектов приведена в таблице 1.

Для облегчения пользования настоящей инструкцией и правильного определения дефектов в табл.1 приведены в скобках прежние обозначения дефектов по НТД/ЦП-1-93, если их обозначение изменилось, и выделены обозначения новых дефектов.

Все дефекты рельсов классификация кодированный трехзначным числом 1 цифра кода

Классификация дефектов рельсов НТД/ЦП-1-93

I. Назначение классификации.

Классификация дефектов рельсов предназначена для статистического учета, анализа уровня эксплуатационной стойкости и надежности рельсов.

2. Структура кодового обозначения дефектов рельсов.

2.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

первая цифра кода определяет вид дефекта рельсов и место его появления по элементам сечения рельса (головка, шейка, подошва);

вторая цифра определяет разновидность дефекта рельсов с учетом основной причины его зарождения и развития;

третья цифра указывает на место расположения дефекта по длине рельса. Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

Примечания. 1. Буквы «В» и «Г» после второй цифры означают соответственно «вертикальную» и «горизонтальную» ориентацию дефекта (трещины) в рельсе.

2. Появление дефекта рельса часто бывает следствием нескольких причин. Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении разновидности дефекта должна быть выявлена решающая (определяющая) причина, с которой связано его появление и развитие.

Примечания. 1. Отсутствие третьей цифры в коде классификатора означает, что дефект может быть расположен в любом месте по длине рельса.

Классификация дефектов рельсов

| Наименование дефекта и основная причина его появления и развития | Расположение дефекта по длине рельсов | Кодовое обозначение | Схематическое изображение дефекта |

| Отслоение и выкрашивание металла на поверхности катания головки из-за недостатков технологии изготовления рельсов волосовин, закатов, плен и т. п. | В стыке | ||

| Выкрашивание металла на боковой рабочей выкружке головки из-за недостаточной контактно-усталостной прочности металла | В стыке | ||

| Пробоксовка рельсов колесами локомотивов | В любом | ||

| Отслоение и выкрашивание металла на поверхности катания в закаленном слое головки (при отсутствии наплавки) | В стыке | ||

| Выкрашивание наплавленного слоя на поверхности катания головки рельса | В любом | ||

| Поперечные трещины в головке в виде светлых или темных пятен и изломы из-за них, вызванные внутренними пороками (флокенами, газовыми пузырями и др.) | В стыке | ||

| Поперечные трещины в головке в виде светлых или темных пятен и изломы из-за них вследствие недостаточной контактно-усталостной прочности металла | В стыке | ||

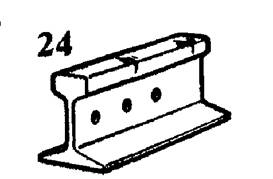

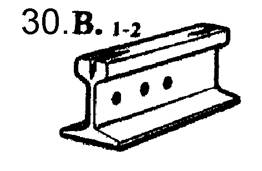

| Поперечные трещины в головке и изломы из-за них вследствие боксования, юза, прохода колес с ползунами или выбоинами | В любом | ||

| Поперечные трещины в головке и изломы из-за них вследствие ударов по рельсу (инструментом, рельсам о рельс) и других механических повреждений | В любом | ||

| Поперечные трещины в головке из-за нарушения технологии сварки рельсов | В месте контактной стыковой сварки | ||

| Закалочные трещины в закаленном слое металла головки | В стыке | ||

| Вертикальное расслоение головки из-за остатков усадочной раковины | В стыке | ||

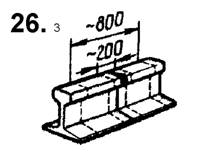

| Горизонтальное расслоение головки из-за наличия скоплений неметаллических включений | В стыке | ||

| Трещины в головке в месте приварки рельсовых соединителей | В стыке | ||

| Волнообразная деформация головки рельса (длинные волны) | По всей | ||

| Смятие и вертикальный износ головки из-за недостаточной прочности металла | В стыке | ||

| Смятие головки внутреннего рельса в кривой из-за его перегруза | В любом | ||

| Боковой износ головки рельсов сверх допускаемых норм | По всей | ||

| Смятие головки из-за неравномерности механических свойств металла в месте сварного стыка | Вместе контактной стыковой сварки | ||

| Смятие головки в виде седловины в зоне болтового стыка | В стыке | ||

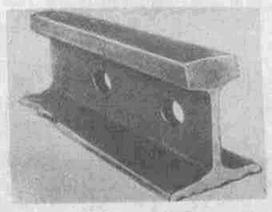

| Расслоение шейки вследствие дефектов технологии изготовления рельсов | В стыке | ||

| Продольные трещины и выколы из-за них в местах перехода головки в шейку | В стыке | ||

| Трещины в шейке от болтовых и других отверстий в рельсах | В стыке | ||

| Трещины в шейке от маркировочных знаков, ударов по шейке и других механических повреждений и выколы из-за них | В любом | ||

| Трещины в шейке в месте сварного шва вследствие дефектов сварки и обработки сварного шва | В месте контактной стыковой сварки | ||

| Коррозия шейки рельсов | В любом | ||

| Волосовины в подошве, трещины, выколы части подошвы и изломы из-за этих дефектов | В стыке | ||

| Выколы в подошве без видимых дефектов в изломе из-за некачественной ее обработки | В стыке | ||

| Трещины и выколы подошвы из-за ударов и других механических повреждений | В любом | ||

| Трещины в подошве из-за нарушений технологии сварки рельсов | В месте контактной стыковой сварки | ||

| Коррозия подошвы рельсов и коррозионно-усталостные трещины | В любом | ||

| Поперечные изломы рельсов из-за шлаковых включений и других дефектов макроструктуры | В стыке | ||

| Поперечные изломы рельсов вследствие прохода колес с большими ползунами или выбоинами | В любом месте | ||

| Поперечные изломы рельсов без видимых пороков в изломе | В любом | ||

| Изгибы рельсов при выгрузке с подвижного состава, ударах по рельсу и т. п. | В любом | ||

| Нарушение прямолинейности рельсов, допущенное при сварке | В месте контактной стыковой сварки | ||

| Другие кроме перечисленных выше дефекты и повреждения рельсов | В стыке КАТАЛОГ ДЕФЕКТОВ РЕЛЬСОВ НТД/ЦП-2-93 ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ Недостатки технологии изготовления, из-за чего на рельсах могут образоваться волосовины, трещины, закаты, плены, которые в дальнейшем в процессе эксплуатации при воздействии подвижного состава и наработке тоннажа приводят к образованию отслоений и выкрашивания металла на поверхности катания рельса. Внешний осмотр, проверка измерительными приборами УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ Рельсы, лежащие в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год, имеющие глубину повреждения более 3 мм при длине более 25 мм, а также в главных при грузонапряженности менее 25 млн. т-км брутто/км в год и во всех приемоотправочных путях, имеющие повреждения глубиной более 4 мм при длине более 35 мм, относятся к дефектным и подлежат замене в плановом порядке. Наблюдение за развитием дефекта выполнять при очередных проверках рельсов. Произвести профилактическую шлифовку рельсов (периодичность по установленному графику). При глубине повреждения более 8 мм рельсы заменяются в первоочередном порядке. Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов. | Выкрашивание металла на боковой рабочей выкружке головки из-за недостаточной контактно-усталостной прочности металла | |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Коррозия рельсов возникает в результате атмосферного влияния и контакта с материалами, аккумулирующими влагу (деревянными, резиновыми и реэинокордовыми прокладками и карточками для выправки пути). Наиболее вероятно появление таких дефектов в тоннелях, в местах с солончаковыми почвами и с влажным климатом. При большой сезонной влажности на пути с деревянными прокладками-амортизаторами, а в меньшей степени и с прокладками из других материалов, коррозия появляется между подкладкой и подошвой рельса, при этом могут образоваться каверны (углубления) на подошве рельса.

При повышенных динамических воздействиях на рельсы (перегрузы вагонов, ползуны, навары и т. п.) возможны появления поперечных усталостных трещин в местах коррозии подошвы рельсов и изломы по ним.

Дефектоскопирование, внешний осмотр, В звеньевом пути рекомендуется периодически производить одиночную смену рельсов для тщательного осмотра подошвы.

В бесстыковом пути наличие продуктов коррозии выборочно можно обнаружить на снятых прокладках или осмотром с зеркалом на вывешенной плети.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

При коррозии подошвы глубиной у ее края не более 8 мм для типа Р75, 7 мм для

типа Р65 и 6 мм для типа Р50 и легче рельсы являются дефектными и подлежат замене в плановом порядке.

Рельсы, у которых кромка подошвы имеет коррозию глубиной более указанных выше величин, являются остродефектными и подлежат замене без промедления.

В случае обнаружения поперечной трещины рельс необходимо заменить без промедления и проверить остальные рельсы на участке пути с аналогичными условиями эксплуатации.

Поперечные изломы рельсов из-за шлаковых включений и других дефектов макроструктуры

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Наличие шлаковых или других посторонних включений, попадающих в рельсы при их изготовлении.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс подлежит замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельса.

Поперечные изломы рельсов вследствие прохода колес с большими ползунами или выбоинами

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Незамеченные поперечные трещины в головке, вызванные проходом колес с большими ползунами и выбоинами (деф. 24), могут вызвать поперечный излом всего рельса.

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс подлежит замене без промедления. Необходимо вести более частое наблюдение за остальными рельсами на участке, где прошел подвижной состав с неисправными колесами, даже если никаких внешних признаков повреждения рельсов не обнаружено.

Поперечные изломы рельсов без видимых пороков в изломе

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Вследствие превышения допускаемой нагрузки, особенно в сочетании с неудовлетворительным состоянием пути, большими растягивающими напряжениями в бесстыковых рельсовых плетях, а также вследствие хрупкости и хладноломкости рельсовой стали могут происходить поперечные изломы рельсов без каких-либо видимых дефектов.

При обнаружении изломов причины их образования должны определяться при необходимости с проведением экспертных исследований.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс подлежит замене без промедления. При установлении в результате экспертных исследований причины излома рельса, связанной с его изготовлением, предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельса.

Изгибы рельсов при выгрузке с подвижного состава, ударах по рельсу и т. п.

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Изгибы рельсов могут образоваться в результате небрежной погрузки, выгрузки и перевозки.

Внешний осмотр, проверка измерительными приборами.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, лежащие в пути, имеющие небольшие изгибы, могут быть выправлены непосредственно в пути. В противном случае рельсы следует заменить.

Нарушение прямолинейности рельсов, допущенное при сварке

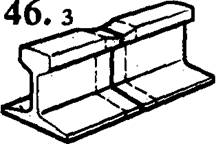

в месте контактной стыковой сварки 86.3

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Использование для сварки рельсов с невыпрямленными концами, неправильная стыковка или изгиб рельсов в горячем состоянии после сварки.

Внешний осмотр, проверка измерительными приборами.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Изогнутые сварные стыки следует вырезать и вварить новую вставку или заменить рельс.

Предъявить в соответствии с гарантийными обязательствами рекламацию предприятию, которое производило сварку рельса.

Другие кроме перечисленных выше дефекты повреждения рельсов

в сварном стыке 99.3

К этому виду относятся повреждения и изломы рельсов, не перечисленные выше, явившиеся причиной изъятия рельсов из пути.

Признаки дефектных и остродефектных рельсов НТД/ЦП-3-93

1.1. Рельсы в процессе эксплуатации по мере наработки тоннажа (млн. т брутто) подвергаются повреждениям и естественному старению, приводящим к образованию в них дефектов, вызывающих отказы работы рельсов.

1.2. Дефект рельса характеризуется нарушением, вызвавшим любое отклонение его геометрии или качественных свойств от установленных норм, соблюдение которых обеспечивает работоспособное состояние рельса.

К дефектам рельсов относятся; трещины, отслоения и выкрашивания рельсового металла, все виды износа, величины которого превышают нормированные значения, пластические деформации в виде смятия, сплывов металла головки рельса, коррозия, механические повреждения.

Все дефекты в зависимости от их вида, расположения по сечению рельса, причин их происхождения и места расположения по длине рельса имеют свой код.

1.3. Отказ рельса вызывается дефектом, при котором исключается пропуск поездов (полный отказ, например, при изломе рельса) или возникает необходимость в ограничении скоростей движения поездов (частичный отказ, например, образование волнообразных неровностей на поверхности катания головки рельса и т. п.).

1.4. Рельсы в зависимости от вида их повреждения и дефекта подразделяются на остродефектные и дефектные.

2. ПРИЗНАКИ, ОПРЕДЕЛЯЮЩИЕ СТЕПЕНЬ ОПАСНОСТИ ДЕФЕКТОВ РЕЛЬСОВ

2.1. Основными признаками, определяющими остродефектные рельсы в главных и приемо-отправочных путях, являются:

а) поперечные, продольные или наклонные, видимые или внутренние (выявленные дефектоскопными средствами) трещины в головке независимо от их размера (кроме поперечных трещин в головке рельсов типа Р65 и Р75, не выходящих на поверхность и не заходящих за середину головки, взятых в шестидырные накладки на четыре крайних болта), то есть все дефекты второй и третьей групп (20; 21; 24; 25; 26; 27; ЗОВ; ЗОГ; 38), а также дефекты 14 и 18 при наличии поперечных трещин;

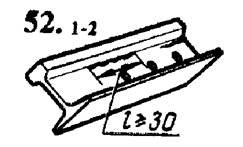

б) продольные трещины и выколы из-за них в местах перехода головки в шейку, начинающиеся с торца рельса с одной или двух сторон шейки, независимо от их размера (дефект 52.1), а также рельсы с выколом части головки или аналогичными трещинами длиной более 30 мм, расположенными вне концов рельса (дефект 52.2);

в) трещины от болтовых отверстий (дефект 53) и трещины в шейке рельса, независимо

от их размеров (дефекты 50, 55 и 56);

е) поперечный излом рельса (дефекты 70; 74; 79);

2.2. Признаками, определяющими остродефектные рельсы в станционных путях, являются;

а) рельсы с выколом головки;

б) рельсы с вертикальным износом, при котором реборды колес подвижного состава задевают гайки путевых болтов;

в) рельсы с поперечным изломом;

г) рельсы с другими дефектами, необходимость немедленной замены которых устанавливается дорожным мастером;

2.3. Признаками, определяющими дефектные рельсы в главных и приемоотправочных путях, являются:

а) превышение нормированного приведенного, бокового или вертикального износа головки рельса (таблица);

в) рельсы в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год, имеющие выкрашивание на поверхности катания головки (дефект 10) или на ее выкружке (дефект 11) глубиной более 3 мм при длине более 25 мм, а также в главных при грузонапряженности менее 25 млн. т-км брутто/км в год и во всех приемоотправочных путях при выкрашиваний глубиной более 4 мм и длине более 35 мм;

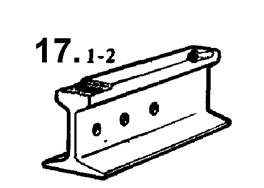

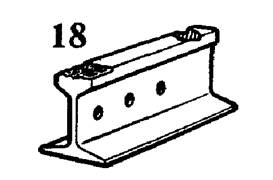

г) рельсы, имеющие выкрашивание закаленного слоя в стыке (дефект 17.1) на длине более 25 мм при глубине более 3 мм или при глубине более 3 мм на остальной части рельса (дефект 17.2), а также имеющие выкрашивание закаленного слоя на длине более 25 мм или глубину более 3 мм (дефект 18);

д) рельсы с продольной горизонтальной трещиной под головкой длиной до 30 мм, не выходящей в торец (дефект 52.2), или краснотой под головкой как признаком этой трещины;

ж) рельсы, имеющие длину менее 4,5 м (исключая рельсы на стрелочных съездах, где длина рельсов определяется эпюрой, и рельсов с клееболтовым стыком), и «близнецы», в сумме дающие длину 12,5 м и менее;

з) рельсы с отрубленными (неопиленными) или отрезанными газопламенным способом концами независимо от длины, а также рельсы с прожженными отверстиями.

а) рельсы, имеющие износ, превышающий нормативы, приведенные в таблице;

б) рельсы с трещинами в головке, шейке, подошве и местах перехода шейки в головку и подошву;

в) рельсы с выколом подошвы;

г) рельсы с «провисшими» концами, включая смятие, на 8 мм и более, а также с уширением головки внутрь колеи, которое делает невозможным содержание ее по ширине в пределах допусков;

д) рельсы короче 4,5 м (исключая рельсы на стрелочных переводах, длина которых установлена эпюрой).

Предельный износ рельсов, мм, превышение которого является признаком их дефектности

Вид износа и наименование путей, на которых эксплуатируются рельсы

1

в главных путях со скоростями движения

пассажирских поездов, км/ч,

в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год и со скоростями движения 120 км/ч и менее

в главных путях с грузонапряженностью менее 25 млн. т-км брутто/км в год и в приемоотправочных путях на линиях с грузонапряженностью более 25 млн. т-км брутто/км в год

в остальных приемоотправочных путях

во всех других станционных путях

2

в главных путях со скоростями движения пассажирских поездов, км/ч;

в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год и со скоростями движения 120 км/ч и менее

в главных путях с грузонапряженностью менее 25 млн. т-км брутто/км в год и в приемоотправочных путях на линиях с грузонапряженностью более 25 млн. т-км брутто/км в год

в других станционных путях

3

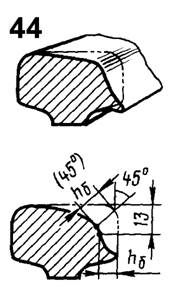

Примечания. 1.В знаменателе даны значения бокового износа головки при измерении его под углом 45°.

2. В скобках дано значение вертикального износа для рельсов типа II-а и легче.

3.1. Остродефектные и дефектные рельсы, выявленные при дефектоскопном или другом контроле, маркируются следующим образом:

Если дефект расположен на левом конце в пределах стыка, то код дефекта ставят рядом с первой маркировкой и вторую маркировку не делают.

При расположении дефекта на правом конце рельса в пределах стыка дополнительно к первой маркировке повторяют ее на правом конце с указанием кода дефекта.

Примечание. Образцы маркировки дефектных рельсов приведены на рисунке, где рассмотренные схемы маркировки обозначены следующим образом:

г) дефект на правом конце рельса; д) остродефектный рельс при расположении дефекта вне стыка.

При замене остродефектного рельса с обнаруженным в нем дефектом маркировку делают сразу же после изъятия его из пути.

4. ПРОПУСК ПОЕЗДОВ ПО ОСТРОДЕФЕКТНЫМ РЕЛЬСАМ

4.1. По остродефектным рельсам с трещинами без полного излома возможен пропуск отдельных поездов со скоростью движения не более 15 км/ч, а в необходимых случаях с проводником.

4.2. По рельсам типа Р75 и Р65 с внутренними трещинами, не выходящими на поверхность, разрешается пропуск поездов со скоростью до 25 км/ч.

4.3. По рельсам с поперечным изломом или выколом части головки без принятия специальных мер пропуск поездов не допускается.

По лопнувшему рельсу в пределах моста или тоннеля пропуск поездов во всех случаях запрещается.

4.5. При поперечном изломе или трещине рельсовой плети бесстыкового пути, если образовавшийся зазор меньше 25 мм, до вырезки дефектного места допускается концы плети соединить накладками, сжатыми струбцинами (утвержденного МПС типа). В этом случае поезда в течение 3 ч могут пропускаться по дефектной плети со скоростью не более 25 км/ч. Такой стык должен находиться под непрерывным наблюдением специально выделенного работника.

После сверления отверстий и постановки на поврежденное место рельса типа Р65 или Р75 стыковых шестидырных накладок на четыре болта так, чтобы середина накладки совмещалась с дефектом (при том отверстия для двух ближайших к дефекту болтов не сверлят во избежание развития трещины в их сторону), поезда пропускаются с установленными скоростями.

4.6. Порядок пропуска поездов в каждом отдельном случае устанавливает работник дистанции пути по должности не ниже бригадира.

Код дефекта:

Код дефекта: Код дефекта:

Код дефекта: