коренной лист рессоры это какой по счету

Коренной лист: мы посмотрели, как делают российские рессоры

Что общего у древних «сто тридцатых» ЗИЛов, дакаровских КАМАЗов и Volvo FH, сделанных в Калуге? Рессоры, которые производятся в Пермском крае Чусовским металлургическим заводом! В марте он выпустил стомиллионную рессору (кстати, для нового тягача КАМАЗ-54901), и в канун торжественного мероприятия я побывал там.

На берегах реки Чусовой, по одной из легенд, родился Ермак — однако так это или нет, сегодня уже никто не знает. Но точно известно, что Чусовской завод — одно из старейших металлургических предприятий Урала, да еще и одно из первых СП в дореволюционной России.

В 1879 году князь Сергей Голицын основал здесь «франко-русское Уральское общество», чтобы делать листовое железо, броневые листы, железнодорожные колеса и рессоры. Тогда появился и город Чусовой, а в тридцатых годах здесь получили первый отечественный феррованадий (легирующий сплав) и построили самый современный на тот момент прокатный стан для выпуска рессорных листов. Ну а в 1976-м появился отдельный авторессорный цех — крупнейший в то время не только у нас, но и во всей Европе.

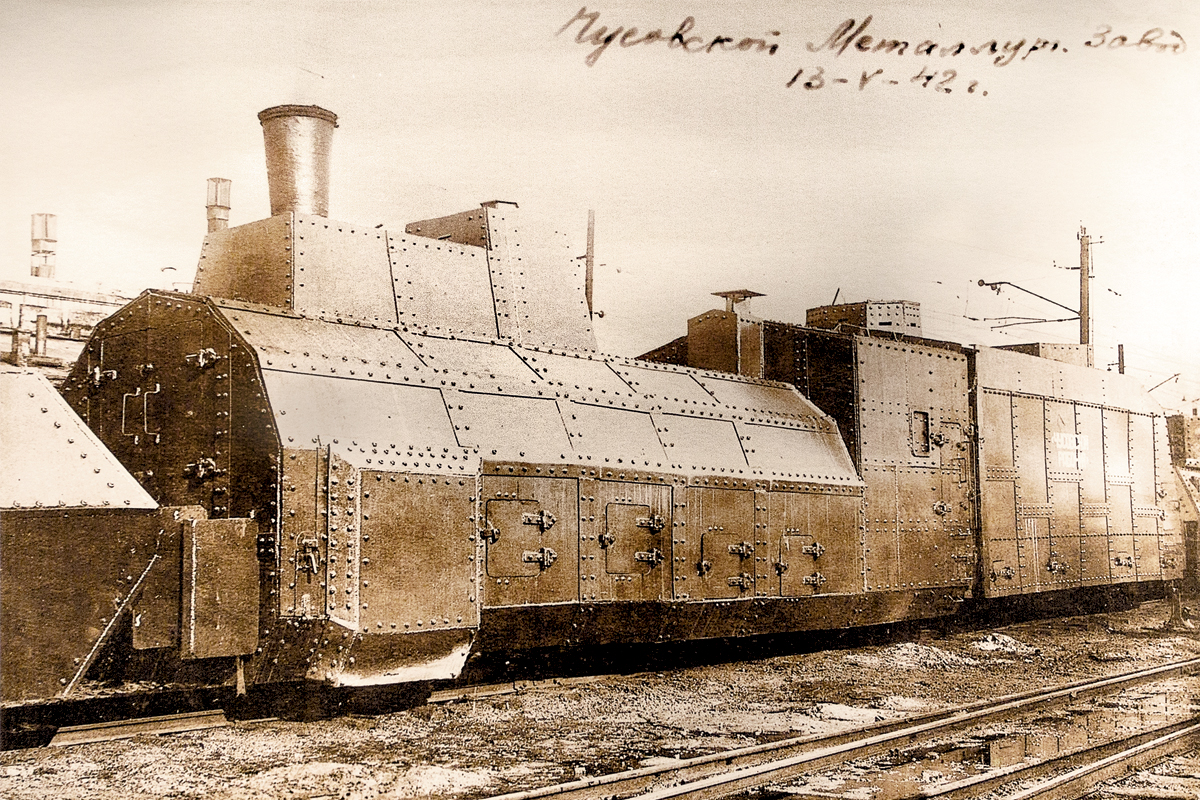

Завод выпускал броню до конца Великой Oтечественной: на снимке — бронепоезд «Чусовской рабочий» 1942 года

Первой его продукцией стали рессоры как раз для ЗИЛа-130. А сегодня чусовские рессоры устанавливают на конвейере ведущие в СНГ производители грузовиков и прицепов: КАМАЗ и Урал, ГАЗ и МАЗ, НефАЗ и Тонар. Еще совместные предприятия и «иностранцы в России» — IVECO-АМТ в Миассе, Ford в Елабуге, BPW в Солнечногорске.

И это все о ней… о рессоре

Рессора намного старше автомобиля. К примеру, гоголевские персонажи, обсуждавшие «доедет ли колесо…» глядели, скорее всего, на рессорную коляску. Естественно, унаследовали ее и самобеглые экипажи. В разное время ее очень широко, порою почти тотально использовали в подвесках автомобилей. И сегодня на старой технике можно встретить множество просто потрясающих конструкций. Но разбирать их здесь мы не будем, поскольку и практическая ценность этой информации небольшая, да и места для приличного обзора потребуется намного больше, чем есть во всем журнале. А потому поговорим о том, что выкристаллизовалось в процессе развития к сегодняшнему дню.

Рессорой называют пружину, представляющую собой пластину или набор пластин, работающих на изгиб. Соответственно, будучи пружиной, она обладает свойствами, присущими всем пружинам. И если на конкретной модели автомобиля рессорная подвеска жестче пружинной, это только потому, что рессору по каким-то причинам сделали более жесткой. Впрочем, есть и свои особенности. Так, если винтовая пружина практически неразрушима сжатием – витки лягут друг на друга и скорее разрушатся мосты, колеса и рама, чем сжатая пружина, то рессора будет прогибаться до полного или частичного уничтожения. Кстати, точно так же, как и растягиваемая винтовая пружина. Отсюда первое чисто практическое следствие: на забывайте бросить взгляд на отбойники и ограничители хода подвески, особенно, если приходится работать с перегрузом.

Жесткость рессоры зависит от множества параметров, но их все можно оценить невооруженным глазом. Так, она прямо пропорциональна ширине листа и количеству листов, обратно пропорциональна длине и пропорциональна кубу толщины листа. Это правило, может быть выглядящее очень наукообразным, бывает полезно. К примеру, если приходится подыскивать замену перебитой рессоре для уникальной в ваших местах иномарки. К слову, в российской глубинке автору попадались экземпляры весьма редких европейских грузовиков.

Во-первых, получается весьма жесткая в продольном направлении конструкция, которая позволяет прекрасно обходиться без реактивных штанг или других удерживающих мост устройств. Во-вторых, все листы находятся в примерно равных условиях, что особенно важно для постоянно «играющей» на неровностях конструкции, а значит, и служат они примерно одинаковое время. В-третьих, стянутые стремянками листы в процессе прогиба трутся между собой, гася раскачку автомобиля. Во многих случаях это позволяет прекрасно обходиться безо всяких амортизаторов. Наконец, само обилие листов открывает простор для конструкторской фантазии, например для получения нелинейной характеристики, приближенной к идеальной. Правда, попутно страдает надежность, и солидные автостроители подобными вещами не грешат, предпочитая использовать дополнительные рессоры («подрессорники») и хитрые опоры.

Для изготовления листов обычно используют горячекатаную полосу из углеродистой пружинной стали. Нужный выгиб придается рихтовкой, а в заводских условиях – в штампах. После этого делается термообработка. Нередко поверхность упрочняется дробеструйной обработкой.

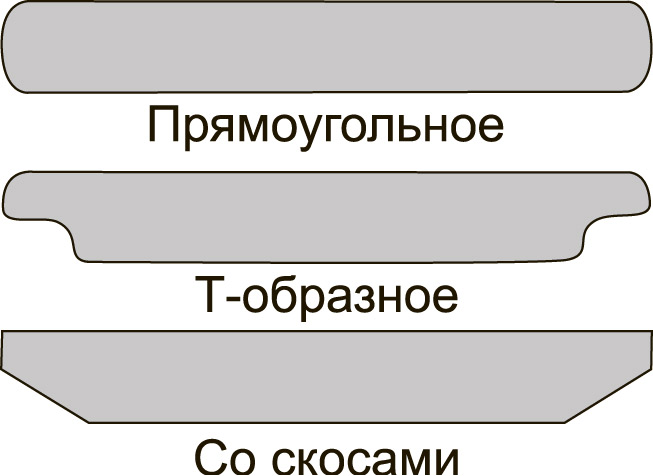

Сечение листа до некоторого времени было прямоугольным со скругленными кромками. Но поскольку усталостное разрушение листов почти всегда начинается сверху, нижнюю поверхность сократили скосами или выемками. В результате в сечении листы большинства современных рессор имеют или трапецию, или своеобразное «Т» с очень толстой ножкой. Как водится, у такого решения имеется и «обратная сторона»: образовавшиеся после сборки многолистовой рессоры щели служат прекрасными грязесборниками и накопителями влаги. На все это можно бы наплевать и забыть, не будь грязь и ржавчина превосходными абразивами, перетирающими листы. Отсюда еще одна практическая рекомендация: не забывайте поглядывать в те места, где заканчиваются нижние листы – там верхний лист истирается сильнее.

В подробной технической характеристике отечественные заводы традиционно сообщают, что «подвеска на продольных четверть эллиптических рессорах». Такое уточнение формы изгиба листов имело смысл во времена широкого распространения рессорных подвесок, когда в качестве упругого элемента использовались конструкции из нескольких рессор. Сегодня, когда повсеместно применяется единственный выживший тип многолистовой рессоры, форма выгиба определяется скорее компоновочными соображениями, чем особенностями работы.

При переборке рессоры следует иметь в виду, что кривизна всех листов должна быть одинаковой и прилегать друг к другу они должны по всей поверхности. В противном случае возникает преднапряжение некоторых листов, что резко сократит их срок службы, да тому, что машина через некоторое время «присядет» на одно колесо, удивляться не стоит.

К мосту рессора практически всегда крепится стремянками – или сверху, или снизу (про балансирную подвеску речи нет). А вот конструкции креплений рессоры к раме могут быть трех типов. Назовем их «легкий», «средний» и «тяжелый».

В первом случае оба конца коренного листа рессоры загибаются в кольца под цилиндрические сайлент-блоки, через которые и крепятся с одной стороны к кронштейну на раме, а с другой к серьге. Сегодня считается, что рессора должна крепиться к раме передним концом. Именно так их и устанавливают почти все автостроители. Тем не менее, порой попадаются машины (как ни странно, довольно свежие по возрасту), у которых рессоры стоят «задом наперед». Сайлент-блоки, как правило, представляют собой резиновые втулки. Конструкция хороша тем, что хорошо гасит вибрации и не требует обслуживания, но ее регулярная ревизия просто необходима. Нагрузочные способности такого крепления рессор не велики, правда, встречаются довольно тяжелые машины, подвеска которых сделана именно так. Примером может служить Renault Mascott с полной массой семь тонн. В основном же легкий тип используется на немногих легковушках, сохранивших до наших дней рессорную подвеску, а также на грузовиках с «легковой» полной массой.

Второй вариант – заделка переднего конца рессоры в три подушки (верхнюю, нижнюю и переднюю – чтобы ограничить продольное перемещение), а заднего только в две (верхнюю и нижнюю). Эта конструкция хорошо известна по ульяновским «буханкам» и нижегородским среднетоннажникам от ГАЗ-53 и более поздним. Обслуживания не требует. Очень надежна, но вибрации гасит несколько хуже, чем «легкая». Сборка крепления сопряжена с определенными неудобствами, впрочем, не большими. Несмотря на очевидные достоинства, у западных автостроителей особой популярностью не пользуется.

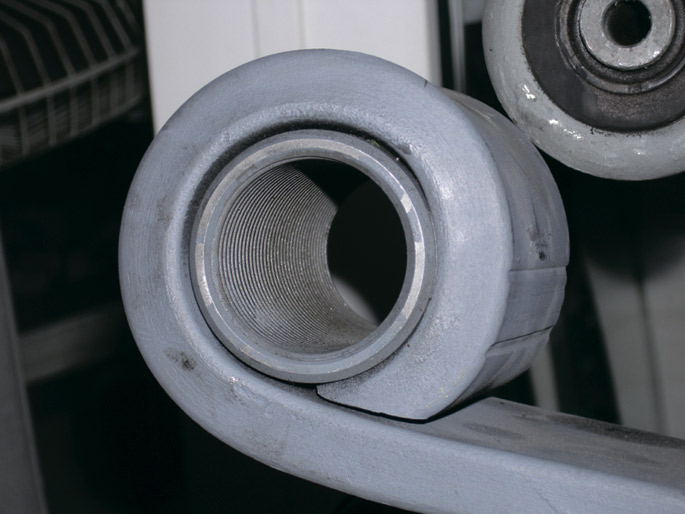

Наконец, тяжелая серия. В ней нет никаких резиновых втулок или подушек. К переднему концу коренного листа крепится корпус подшипника скольжения, в отверстие которого вставлен довольно массивный стальной палец, закрепленный в кронштейне на раме. Рабочая поверхность пальца чаще всего цилиндрическая, однако попадаются модели, у которых резьбовая поверхность трения. Прелесть такой конструкции заключается в том, что она ограничивает осевое перемещение рессоры, а кроме того, в ней зона трения хорошо защищена от воды и грязи (разумеется, при наличии смазки). Наибольшим ее недостатком является сложность ремонта, а кроме того, в запущенном состоянии резьбовая пара, трущаяся «сталь по стали», становится неразборной. Правда, для получения такого результата нужно здорово постараться.

Задний конец коренного листа обычно опирается на цилиндрическую опору. Когда рессора прогибается, лист перекатывается по опоре, рабочая длина рессоры уменьшается, а ее жесткость увеличивается. Такая конструкция прекрасно передает на раму все вибрации, зато способна выдерживать огромные нагрузки. Она очень долговечна, но требует своевременной смазки. Примечательно, что это решение встречается и на сравнительно легких грузовиках, но у них задний конец может крепиться и серьгой.

Как известно, самые большие недостатки – продолжения достоинств. И если межлистовое трение гасит раскачку, то лишь после того, как начнется перемещение. А если учесть, что трение покоя больше, чем трение скольжения, то получится занятная ситуация: на гладкой дороге усилия на рессоре недостаточны для того, чтобы сдвинуть листы относительно друг друга, и рессора не прогибается вовсе. Потому-то многолистовую рессору и называют «подвеской для плохих дорог».

С этим явлением пытались бороться. Например, московские таксисты и водители «персоналок» снимали задние рессоры с ГАЗ-24, смазывали их графитной смазкой, упаковывали в чехол, после чего ставили на место. Понятно, на грузовиках никто подобным не занимался. Впрочем, если уж приходится перебирать подвеску и рессоры, то между листами можно проложить присыпанную графитом (но не смазкой!) трансформаторную бумагу. Кое-кто засовывает туда тефлоновую или полиэтиленовую пленку, однако эти материалы под нагрузкой текут. Кроме того, после уменьшения межлистового трения энергоемкость штатных амортизаторов в некоторых случаях может оказаться недостаточной. Разумеется, там, где амортизаторы не предусмотрены изготовителем, с межлистовым трением бороться не следует.

Именно межлистовое трение стало причиной того, что многолистовые рессоры начали вытесняться мало- и даже однолистовыми. В большей степени это происходит в легких классах грузовиков и на пассажирских транспортных средствах. Принципиальное отличие таких рессор только одно: в них лист вовсе необязательно сделан из полосы с постоянными толщиной и формой сечения. Если листов больше одного, то они уже не обязательно плотно прилегают друг к другу, чаще можно наблюдать обратное.

Теоретически (да и практически) лопнувший лист, пусть даже коренной, в многолистовой рессоре чаще всего не приводит к серьезным последствиям. А вот в мало-, а уж тем более в однолистовой рессоре то же событие оборачивается отказом автомобиля. Тем не менее, качественно изготовленные рессоры всех типов примерно равно надежны. А поскольку разрушение чаще всего носит усталостный характер и начинается с трещины, своевременное проведение технических ревизий гарантирует от неприятностей на дороге.

Сегодня рессоры все больше вытесняются пневматическими подвесками. Их главное достоинство – возможность по мере надобности изменять дорожный просвет и жесткость, да и с электронным управлением они дружат. Одновременно рессоры постепенно сдают позиции. Может показаться, что дни рессоры сочтены.

Действительно, с точки зрения конструктора рессора – объект неудобный. Напряжения в ее материале зависят от деформации, а с нею не все просто. Кроме того, рессора прогибается под нагрузкой, при перекосе мостов она скручивается, разгон и торможение ее также скручивают, но уже в другой плоскости, а кроме того, она служит еще и реактивной тягой, воспринимает поперечные нагрузки, и все это при наличии дорожных неровностей! Все это предопределяет невозможность простого и точного проектировочного расчета, да и моделирование затрудняет очень сильно. Все же, производители, опираясь на опыт, насчитывающий не одну сотню лет, делают рессоры и ставят их на грузовики, ибо во многих случаях они остаются наилучшим решением.

Современные исследования открывают перед рессорами новые горизонты. Так, благодаря композиционным материалам можно снизить вес и получить практически любую характеристику, более того, можно заложить внутреннее демпфирование и распроститься с амортизаторами. Цена? Как ни странно, при использовании стеклопластика она получается вполне приемлемой. Но это вопрос будущего. А пока в рессорном хозяйстве царствует железо. И его много. Во всяком случае, на наш век хватит.

УПРУГИЕ ЭЛЕМЕНТЫ. ЛИСТОВЫЕ РЕССОРЫ

Листовые рессоры применяют в современном подвижном составе редко. Достоинством листовых рессор является то, что они сочетают в себе свойства упругих элементов и гасителей колебаний. Гашение колебаний происходит за счёт силы трения, возникающей между листами рессор при их относительном перемещении. Однако недостатками таких рессор являются большая трудоёмкость их изготовления и ремонта, значительная масса, непостоянная сила трения между листами (например, у новых рессор пассажирских вагонов она равна 6–8 % статической нагрузки, а в процессе эксплуатации повышается до 20–25 %, что нередко приводит к выключению рессор). Листовые рессоры не смягчают горизонтальные нагрузки.

По форме различают листовые рессоры незамкнутые и замкнутые (эллиптические).

Незамкнутые рессоры имели наибольшее распространение в нетележечных конструкциях пассажирских и грузовых вагонов, а также в двухосных тележках пассажирских вагонов.

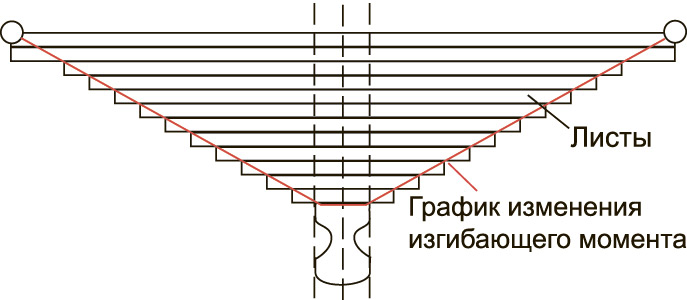

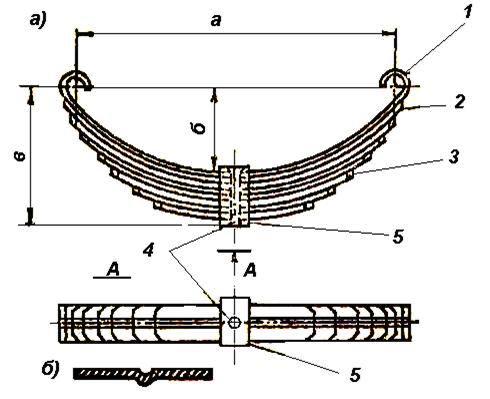

Эти рессоры собраны из нескольких наложенных друг на друга, изогнутых по дуге окружности, постепенно укорачивающихся стальных листов. Посередине листы соединяются шпилькой 4 и прочно насаженным на них (надеваются в горячем состоянии) стальным хомутом 5. Верхний лист 1, называемый коренным, имеет на концах ушки, которыми рессора шарнирно соединяется с рамой или кузовом вагона. Один или два листа 2, прилегающий к коренному листу 1, называется подкоренным, остальные листы 3 называются наборными.

Незамкнутая листовая рессора: а – рессора;

б – сечение листов; 1 – коренной лист; 2 – подкоренной лист;

3 – наборные листы; 4 – шпилька; 5 – хомут

Изготовляют листовые рессоры преимущественно из желобчатой рессорной стали (рис.б), профиль которой способствует удержанию листов от перемещения относительно друг друга в поперечном направлении. При относительно малой длине рессоры её листы могут быть изготовлены из плоской полосовой стали. Хомут изготовляют из плоской полосовой стали, а шпильку – из стального прутка диаметром 6–8 мм.

Листовая рессора характеризуется размерами в свободном состоянии и под нагрузкой. Расстояние между центрами ушков коренного листа ненагруженной рессоры а называется длиной хорды или хордой. Расстояние между центрами ушков коренного листа нагруженной, выпрямленной рессоры, называется длиной рессоры. Расстояние б, измеряемое в середине рессоры, между прямой, проходящей через центр ушков, и верхним (коренным) листом в свободном состоянии рессоры, называется фабричной стрелой прогиба. Высотой рессоры в называется расстояние от прямой, проведённой через центры ушков коренного листа, до нижней поверхности хомута.

Под действием нагрузки происходит выпрямление рессоры и вследствие этого уменьшение фабричной стрелы. Величина осадки рессоры под нагрузкой, определяемая как разница между фабричной стрелой и стрелой в нагруженном состоянии, называется прогибом. Величина его имеет большое значение для спокойного хода вагона.

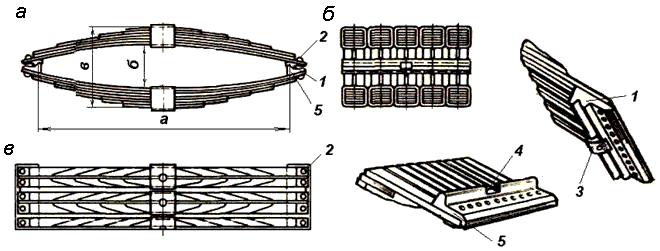

Эллиптическая рессора Галахова

Замкнутые (эллиптические) рессоры состоят из двух незамкнутых листовых рессор, повёрнутых вогнутой стороной друг к другу и соединённых по концам шарнирами, скобами или специальными наконечниками. Эти рессоры называются эллиптическими потому, что в первых эллиптических рессорах вогнутые стороны коренных листов образовали эллипс. Эллиптические рессоры имеют большую гибкость по сравнению с подвесками и применяются преимущественно в центральном подвешивании тележек вагонов. Для восприятия значительных нагрузок такие рессоры ставят группами в несколько рядов. В таком случае эллиптические рессоры называются двух-, трёх-, четырёхрядными и т. д.

На вагонах железных дорог России применялось несколько типов эллиптических рессор, отличающихся между собой главным образом соединением концов коренных листов. В настоящее время в центральном рессорном люлечном подвешивании тележек рефрижераторных вагонов КВЗ-И2 и ЦМВ-DESSAU используется рессора Галахова.

Эллиптическая рессора Галахова (рис. а) состоит из половин верхней и нижней, включающих каждая обычно пять одинаковых незамкнутых рессор, соединённых по концам со специальными наконечниками 1 и 5 (рис. б).

Эллиптическая рессора Галахова и ее концевые шарниры:

1, 5 – наконечники; 2 – заклепки; 3 – сухарь; 4 – вырез

Наконечники крепятся к концам коренных листов заклёпками 2. Наконечник 5 нижней половины имеет продольный буртик с радиусом закругления 8 мм, а по наконечнику 1 верхней половины проходит продольный жёлоб. В собранной рессоре буртик с жёлобом образует полушарнир. Чтобы верхняя половина рессоры не смещалась относительно нижней в поперечном направлении, в средней части наконечника 5 сделан вырез 4 шириной 40 мм, а в наконечнике 1 – вырез с приклёпанным сухарём 3 такой же ширины. Собирается и разбирается рессора Галахова легко, что удобно при ремонте, установке и перевозке.

Рессоры Галахова изготовляют из желобчатой стали сечением 76 х 10 мм. Каждый пакет рессоры (незамкнутая половина одного ряда) собирается из шести-семи листов. Длина хорды в свободном состоянии составляет 850–930 мм, а высота – около 400 мм.

Стрела прогиба б у эллиптических рессор измеряется между коренными листами верхней и нижней половины около хомутов, а высота рессоры в – между наружными наборными листами. Длиной хорды а называется расстояние между центрами наконечников незагруженной рессоры.

Как было изложено выше, при работе листовой рессоры возникает трение между её листами, способствующее затуханию колебаний вагона, обеспечивающее его более спокойный ход. В то же время слишком большое трение ухудшает качество подвешивания. Величина трения в рессоре оценивается коэффициентом относительного трения, равным отношению силы трения к силе, создающей упругую деформацию рессоры.

Обычно сила трения увеличивается пропорционально прогибу, так как соответственно возрастают силы прижатия листов друг к другу.

Эллиптическая рессора Галахова на вагоне

Увеличить картинку

Подвеска. Часть 4. Рессоры, подготовка к установке.

Продолжим работы с подвеской.

Теперь речь пойдет о задних рессорах. Хорошо что в запасе есть коренные листы с запрессованными сайлентблоками. Поэтому разбирать на машине нет необходимость, поэтому пока только подготовка к установке.

До настоящего времени у меня стояли 5-ти листовые рессоры + перевертыш шестым листом.

Рессоры с перевертышем

Пробовал 2 вида перевертышей, точнее двух разных длин. Первый раз ставил перевернутым 2ой снизу лист, обрезанный до длины, чуть больше самого короткого листа.

Второй раз третий лист, тоже немного обрезанный (при этом весь пакет 5ти листов оставался не тронутым в обоих случаях.)

Более длинный перевертыш сильнее разгибает пакет рессор и корма садиться ниже чем с коротким перевертышем. По комфорту — примерно одно и тоже. Разве что если сядет трое человек сзади можно сесть на отбойники, это мне и не нравилось. Сильно страдает грузоподъемность задней подвески, но все остальное хорошо.

Поэтому решил воспользоваться опытом бывшего волговода 2047, который судя по записи перепробовал многое, и сделал некоторые выводы, которыми решил воспользоваться и я.

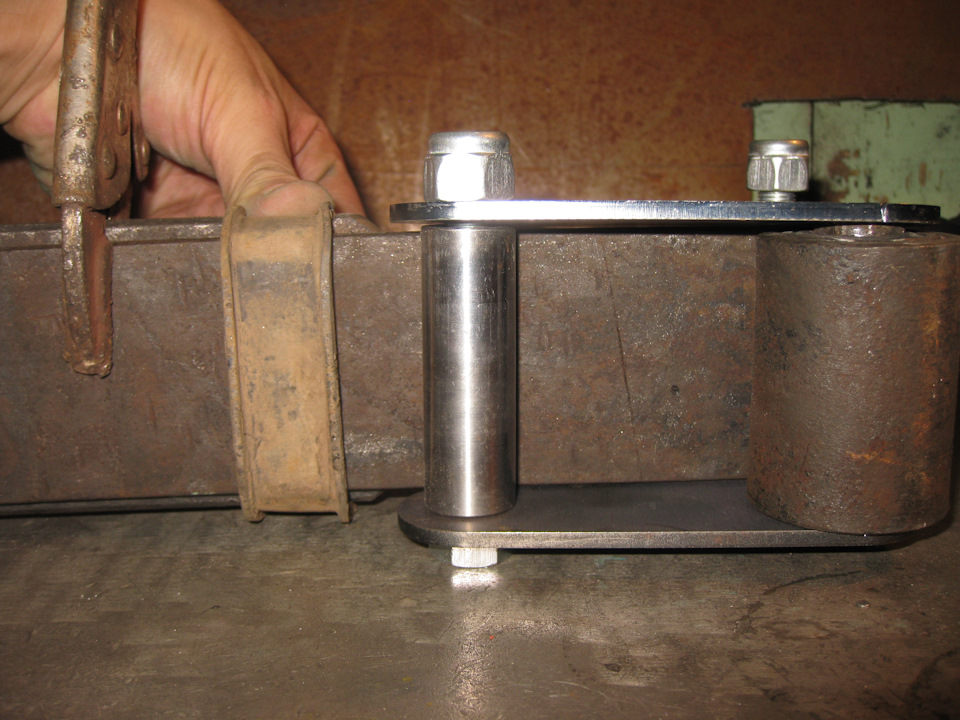

А именно вариант №5, это два листа. Коренной волговский, подкоренной лист используется газелевский во всю длину коренного. Как пишет автор, мост жестко связан с кузовом, чувствительность задней оси отличная, жесткость высокая, по хорошим дорогам ездить одно удовольствие, задница не козлит, но на ямах жестко. Лучшее соотношение управляймость/жескость и нет лишних деталей.

Рессора нужна во всю длину коренного листа, примерно 1500мм, лишнее отрезаем.

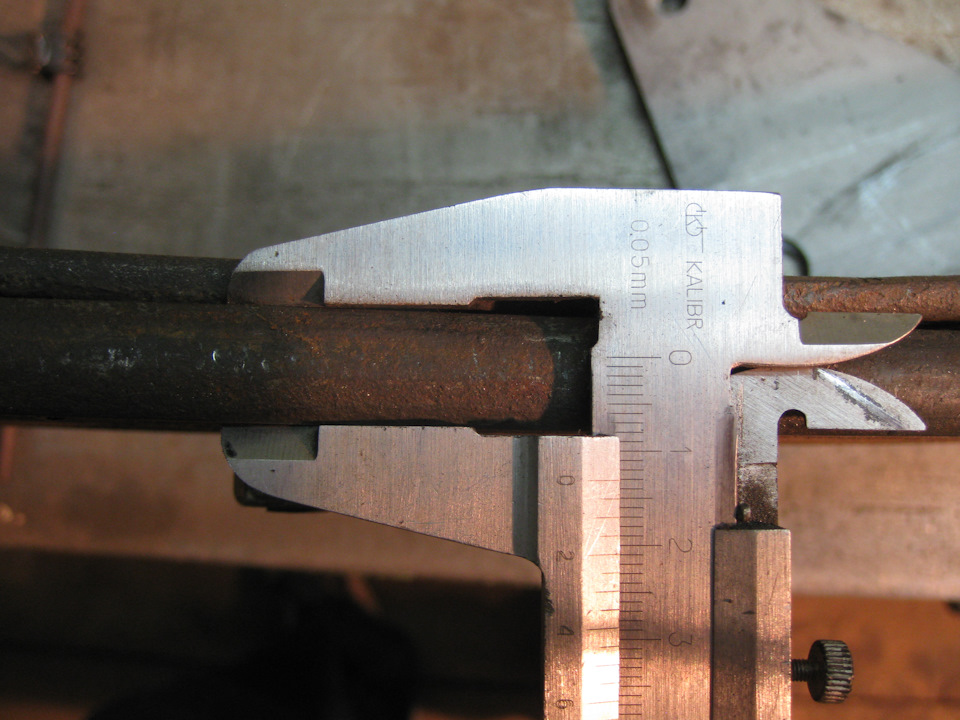

От газель бизнес, толщина в центре 15мм, 3302-2902051-12

От ГАЗ-3302, толщина в центре 13мм, 3302-2902102-10

Такие листы (3302-2902102-10) мне предоставил товарищ kakagr, за что ему огромное спасибо.

Рессора газелевская имеет центральное отверстие под стяжной болт в виде конуса. Если скреплять как есть, родной болт м10 не центрует его, что не есть гуд. Поэтому я взял гайку гбц змз24 старого образца. М11. Диаметр как раз и прочность хорошая. Обработал ее на наждаке. Лучше конечно на токарном, но меня заломало ехать к токарю.

Точил с учетом того, что бы ее нужно было забить, запрессовать. Что бы она там не болталась и не вываливалась.

Стянул я все это дело болтом от кардана. Длина как раз подходит и прочность хорошая.

Можно визуально сравнить толщину листов…

Когда держишь в руке один лист от газели, такое ощущение, что он весит больше всей пачки рессор.

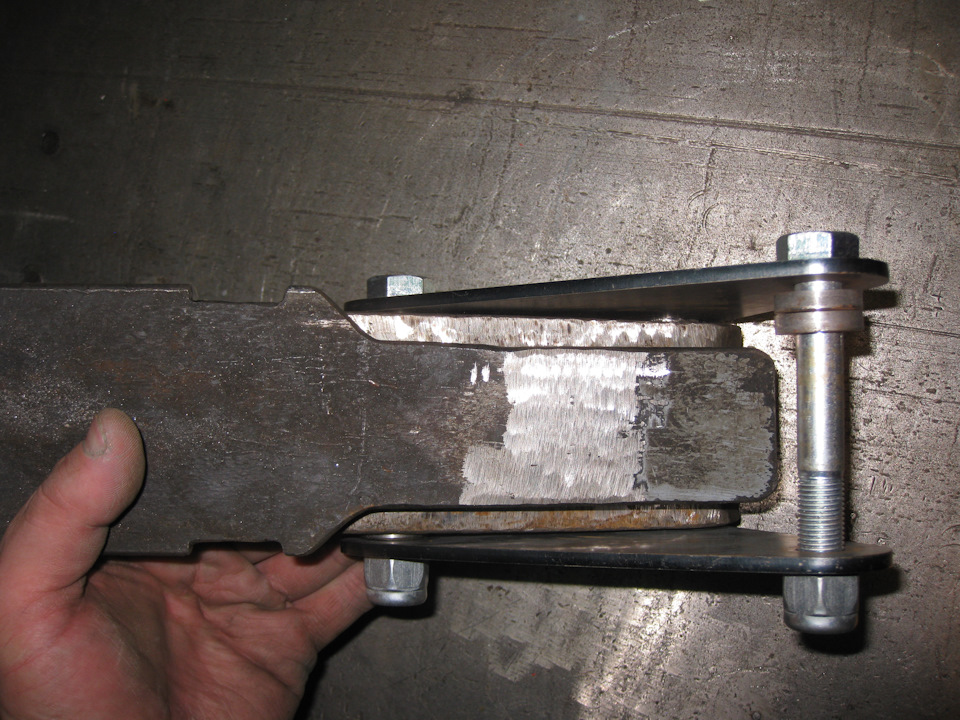

Так как ширина волголистов 65мм, а газелевских 75мм, необходимо его заузить с обоих концов, для того что бы сделать стяжные хомуты. Нужны они для того, что бы рессоры не перемещались по оси стяжного болта относительно друг друга. В заводском исполнении эти хомутики сделаны через резиновые формованные ленты.

На «газелелисте» есть приклепанный хомут, но он рассчитан на ширину листа 75мм. Когда начал его подгибать он просто лопнул. Он зараза очень жесткий хрен загнешь как надо. Кароче отрезал по месту излома, погнутые части отрихтовал и заварил под нужную ширину коренного листа, немного с запасом 67мм.

Вот кстати толщина газеле листа на концах — 8мм.

Волголисты 6мм во всю длину.

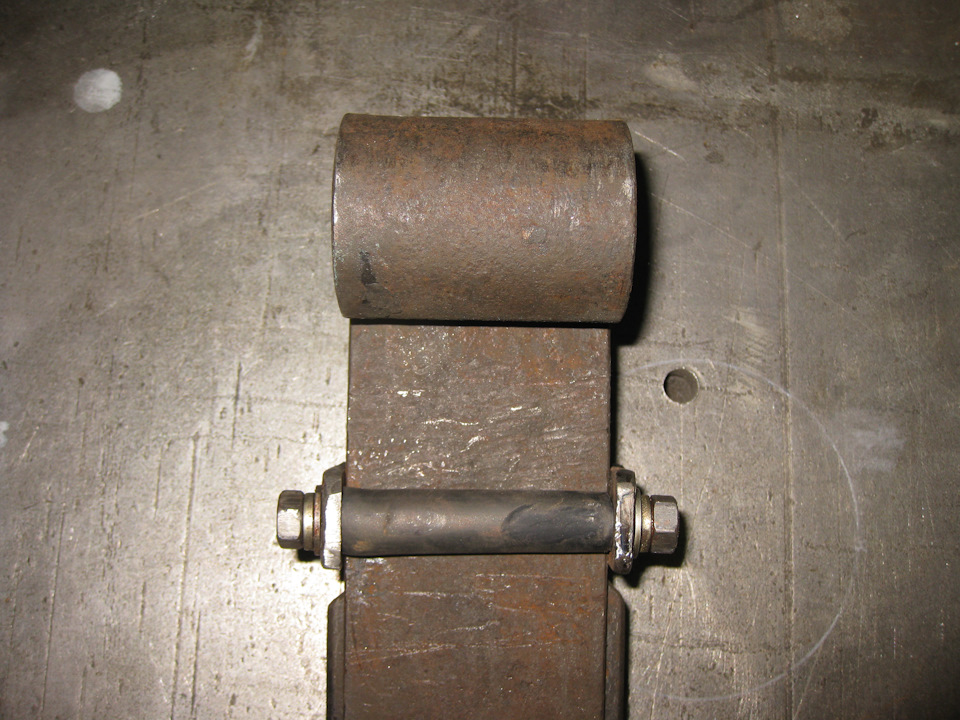

Газелелист идет более прямой, с меньшим изгибом, по фото видно. Листы стянуты центральным болтом.

Волго лист можно руками прижать… Руками Карл. Газелевский под моим весом совсем немного прогибается.

На фото выше, переваренные хомуты, маркером отметка для сверления под шпильку м8 с учетом толщины шланга.

Сверлим и обрезаем лишнее.

Тут же видно закругление на торце среза на газелелисте, что бы не натирало при работе подвески.

Устанавливаем шпильку м8, вставив ее в шланг из маслобензостойкой резины.

Это задний конец рессоры. Шланг нужен для того, что бы метал по металлу не стучал, лишние стуки нам не к чему. Стяжка не жесткая, что то типа ролика. Таким образом рессора будет ограничена в поперечном перемещении относительно коренного листа, но сможет «ползать» по коренному листу. При жесткой стяжке рессоры работать не будут. Так же видно на какую дину отрезан газеле лист. Он должен доходить до «уха втулки».

С обратной стороны.

С передним концом немного сложнее из-за необходимости установки трэкшен баров и отсутствия приклепанного хомута.

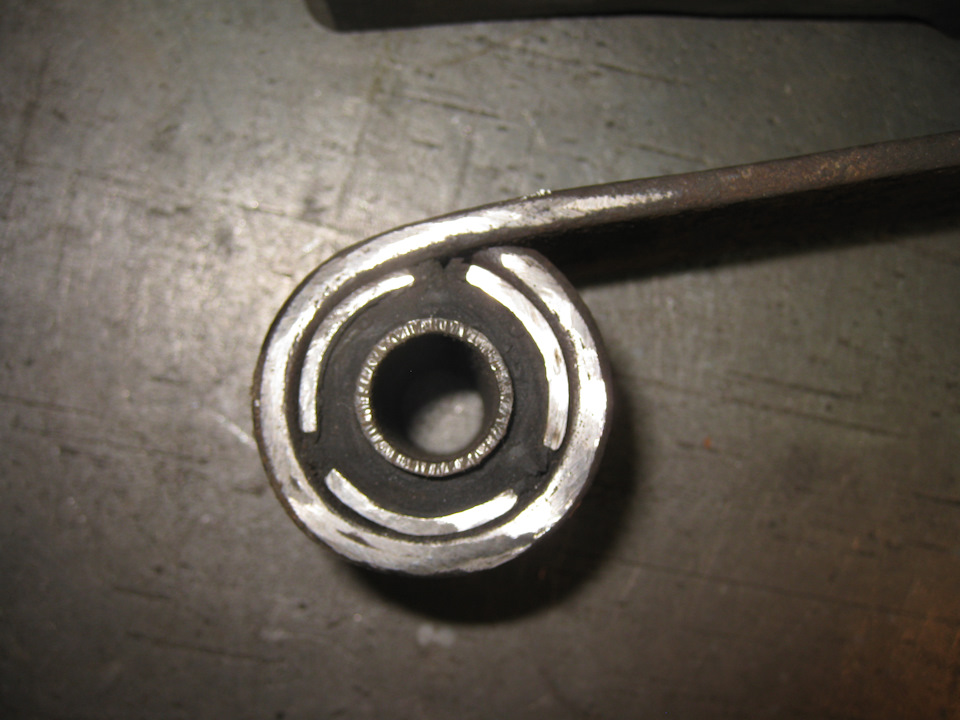

В переднее ухо коренного листа установлен сайлентблок старого образца, под палец 16мм.

Его необходимо немного шлифануть болгаркой, что бы он не торчал (такое может быть) за пределы «уха» рессоры.

На самой внутренней втулке с/б надо срезать резину, так как на втулку нужно будет одеть треугольник для трэкшен бара.

Вот так встает на втулку треугольник толщиной 4мм.

Второй конец газелевского листа сделал таким.

На болт одеты 2 шайбы м12, толщиной 5мм каждая. Они нужны для того, что бы зажать втулку трэкшен бара между треугольниками, так как втулка идет 55мм а расстояние между треугольниками 65-67мм. Втулка должна быть зажата и работать на скручивание, как и должна.

При установленных трэкшен барах, треугольный шарнир будет в положении как на фото ниже.Что бы он не поздоровался с газелелистом, лист надо заузить.

Так же на газелелисте сделал выточки. На них будет хомут из стальной ленты через формованную резину.

Через резину делается опять же, что бы не было жесткого зацепления между листами. В передней части листы меньше работают, поэтому можно сделать и без ролика, но повторюсь, без жесткой стяжки намертво.