когда изобрели токарный станок в каком году

Неподражаемая точность

Андрей Константинович Нартов научил токарному ремеслу даже европейских императоров

Изобретатель первого в мире токарно-винторезного станка с механизированным суппортом и набором сменных зубчатых колес родился в Москве 28 марта 1693 года. Нартовы — фамилия не дворянская: она происходит от слова «нарты» — до сих пор на Севере так называют сани, а в XVII веке, когда эта фамилия впервые упоминается в столбцах Разрядного приказа, слово означало «лыжи». Нартов происходил из «козацких детей», то есть не имел дворянства. Начало биографии Андрея Константиновича Нартова не слишком примечательно — зато уже в молодые годы его заметил сам царь.

Юность Андрея прошла в Московской школе математических и навигацких наук — той самой, где учились три киношных гардемарина. Школа была основана в 1701 году по указу Петра Великого и располагалась в Сухаревой башне. Любопытно, что дворянских детей в школу принимали в основном «с принуждением»: почище, чем сейчас ловят уклоняющихся от военной службы, — юношей приводил из родного дома военный патруль. А вот дети простых людей, к коим принадлежал и Нартов, шли добровольно: школа была для них хорошим шансом сделать карьеру, проявив себя на военной службе или в нарождающейся промышленности. Нартов освоил в стенах школы ремесло токаря — весьма почитаемое самим царем, увлекавшимся этим ремеслом с детства. В Сухаревой башне была собственная токарная мастерская, делавшая токарные станки, в том числе для царя: Петр неоднократно посещал ее и даже сам в ней работал. Здесь царь приметил Андрея и оценил его таланты, а в 1712 году вызвал в столицу, определив в собственную дворцовую токарню. В помещении, расположенном рядом с царскими покоями, Нартов и жил, и учился — продолжал совершенствовать токарное дело под началом лучшего в России мастера Курносова и обучался механике у немца Зингера. В это время Нартов разработал и построил ряд механизированных станков для получения копированием барельефов и произведений прикладного искусства. Забегая вперед, скажем, что с Нартовым царь не расставался до самой своей кончины в 1725 году.

Именно здесь Нартов придумал новый токарно-копировальный станок, аналог которого в Европе изобретут лишь через 80 лет.

В токарных станках того времени резец зажимался в специальном держателе, который передвигали рукой, прижимая к обрабатываемому изделию. Качество изделия полностью зависело от точности руки мастера, и проблема была особенно острой, если вспомнить, что в начале XVIII века токарные станки все чаще применялись для обработки металлических, а не деревянных изделий. Нарезать резьбу на болты, нанести сложные узоры на обрабатываемый предмет, изготовить зубчатые колеса с мелкими зубчиками мог только очень искусный мастер. В своем станке Нартов не только закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Станок позволял вытачивать сложнейшие рисунки почти на любых поверхностях. Любопытно, что, несмотря на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время.

Учитель и его ученики

По окончании обучения у петербургских мастеров царь послал Нартова за границу — дабы «приобресть вящие успехи в механике и математике». Другой целью Нартова было то, что сейчас назвали бы промышленным шпионажем (но в те времена изобретения не патентовались и не скрывались державами друг от друга, так что ничего предосудительного в подобной деятельности не было): мастеру было предписано собирать сведения об изобретениях и новых машинах и «для присмотрения токарных и других механических дел» — то есть анализировать успехи европейских мастеров и пытаться воспроизвести их в России). Любопытно, что Нартов не только учился, но и учил — из России он отправился прямо в Берлин, где обучал токарному искусству прусского короля Фридриха-Вильгельма I. Нартов привез из Петербурга свой токарный станок, после осмотра которого прусский король признал: «В Берлине такой махины нет».

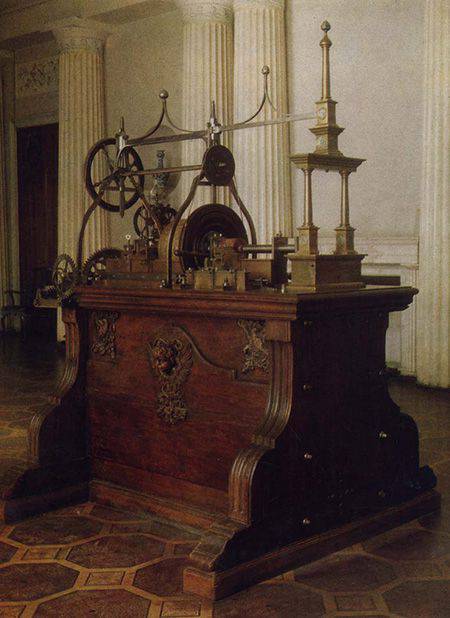

Из Пруссии Нартов отправился в Голландию, а затем в Англию. Отсюда он написал Петру I: «При сем Вашему Царскому Величеству доношу, что я здесь таких токарных мастеров, которые превзошли российских мастеров, не нашел и чертежи махинам, которые Ваше Царское Величество приказал здесь сделать, я мастерам казал, и оные сделать по ним не могут. Также и инструмент к тому подлежащий сделал и тот инструмент и пробу работе моей я не премину в кабинет Вашего Царского Величества прислать на кораблях». Из Лондона Андрей Константинович отправился в Париж, где обучался у самых известных ученых того времени: так, при Академии наук он занимался под началом французского математика и механика Пьера Вариньона. Однако и ему было чему поучить академиков: токарному ремеслу Нартов обучал самого президента академии Жан-Поля Биньона — причем на токарном станке своего изготовления. Биньон писал об изделиях, сработанных Нартовым на этом станке: «Невозможно ничего видеть дивнейшего!» И это при том, что уж французские-то мастера знали толк в изящном. Разумеется, помогало Нартову далеко не только мастерство — созданное им устройство не имело равных в Европе: лишь в 1797 году англичанин Генри Модслей заново придумал подобный станок, к тому же не настолько совершенный и притом просто токарный, а не копировальный. Кстати, тот станок, на котором Нартов обучал Биньона, до сих пор хранится в парижском Национальном хранилище искусств и ремесел.

По возвращении на родину Нартов предложил Петру открыть собственную академию — но не наук, а художеств. Под этим словом в те времена понималось не только изобразительное искусство, но и все прикладные знания: скульптура, механика, архитектура, строительное дело, ваяние, различные ремесла. Петр проект оценил и сам дополнил список специальностей, по которым академия должна была вести подготовку. Однако проекту, увы, не суждено было воплотиться в жизнь: после смерти императора Нартов попал в опалу. Всесильный временщик Александр Меншиков не простил Нартову личной ссоры, которая произошла еще при жизни Петра: однажды «светлейший князь» в сильном подпитии пытался прорваться в токарную мастерскую, а Нартов силой удержал его, заявив, что в комнату, которая часто служила Петру рабочим кабинетом, без разрешения государя входить нельзя. «Добро, Нартов, помни это», — пообещал тогда Меншиков и угрозу свою исполнил: Нартов был навсегда выслан из дворца.

Книги, деньги, 44 ствола

Однако таланты Нартова государству были по-прежнему нужны, и императрица направила его на московский Монетный двор — разобраться с причинами, по которым тамошние мастера чеканили монету весьма низкого качества. Нартов обнаружил, что оборудования, необходимого для производства, там почти нет. Ему пришлось решать массу задач, применяя свои изобретательские способности: например, он разработал новые весы, изобрел и построил новые гуртильные станки, делавшие насечки на ребре монет. Всего через год он рапортовал в столицу: «Запустелые дворы в состояние приведены». Работая на монетных дворах, Нартов столкнулся с отсутствием каких-либо точных единиц измерения. Это подвигло его составить чертежи правильных «весов и гирь», а в 1733 году он выдвинул идею создания единого эталона веса.

О своем покровителе и друге царе Петре I Нартов написал ценные воспоминания — «Достопамятные повествования и речи Петра Великого». Кроме того, он хотел увековечить память государя в гравюрах на триумфальном столпе в честь императора: мастер планировал украсить столп гравюрами всех баталий, в которых царь одержал победу. К сожалению, работа не была окончена: в 1735 году Нартов был вызван из Москвы в столицу, где получил назначение начальником «Лаборатории механических дел» — академической мастерской, созданной на основе императорской токарни. Нартов радел о том, чтобы созданная Петром русская ремесленная школа не пришла в запустение: лично готовил мастеров и механиков, создавал для них новые токарные, металлообрабатывающие и другие машины. Среди них — станок для нарезания винтов, машина для вытягивания свинцовых листов, пожарно-заливная машина и т.п. Наиболее высокую оценку получил станок для сверления каналов орудийных стволов, за создание которого Сенат произвел механика в чин коллежского советника, удвоил жалованье и наградил деревней с крепостными.

Благодаря своим заслугам Нартов был также назначен советником Российской академии наук, однако долго на этом месте не пробыл: у него случился конфликт с другим советником — Иоганном Шумахером. Нартов подал на него жалобу, обвиняя в воровстве десятков тысяч рублей из денег, выделяемых этому научно-образовательному учреждению. Жалобу поддержали многие известные ученые — в частности, Михаил Ломоносов, ставя в вину Шумахеру и то, что он наводнил академию иностранцами: за 17 лет ее существования в ней не появилось ни одного русского академика. Следственная комиссия, назначенная Елизаветой Петровной, Шумахера арестовала, однако благодаря могучим покровителям он был оправдан и восстановлен в должности. А вот тех, кто на него жаловался, Шумахер из академии изгнал.

Однако Нартов продолжал приносить пользу отечеству — работая в артиллерийском ведомстве, он создавал новые станки, запалы, способы отливки пушек. Среди его изобретений — один из первых в мире подъемных винтов с градусной шкалой, позволивший артиллерийским орудиям наводить прицел. Подъемный винт был применен впервые в другом удивительном изобретении Андрея Константиновича — скорострельной батарее, состоящей из 44 трехфунтовых мортир, укрепленных на горизонтальном круге. Мортиры, стреляющие трехфунтовыми снарядами, были разделены на восемь секций по пять и шесть орудий в каждой и соединены общей пороховой полкой. Пока из одних велся огонь, другие заряжали. Кроме того, Нартов первым изобрел и оптический прицел, положивший начало истории военной оптики. За эти изобретения мастер был пожалован 5 тысячами рублей и несколькими деревнями в Новгородском уезде. Кроме того, он был произведен в генеральский чин статского советника. Уровень, на который мастер вывел русскую артиллерию, стал очевиден во время Семилетней войны, начавшейся в год его смерти. Нартов хотел обобщить свой опыт механика в колоссальном труде — «Театрум Махинарум, то есть Ясное зрелище махин», издав его крупным тиражом и сделав общедоступным для всех мастеров. В этом труде, в частности, содержалось тщательное описание созданных им 34 оригинальных станков — токарных, токарно-копировальных, токарно-винторезных.

Нартов скончался 16 апреля 1756 года, оставив после себя крупные долги, ведь разработку своих станков он оплачивал из собственного кармана. Его станок был забыт, а великий «Театрум Махинарум» 200 лет провалялся в придворной библиотеке без читателей. Механика русской жизни: противовесом талантам наших мастеров всегда служила бездарность отечественных чиновников и управленцев.

История создания первого токарного станка в мире и его развитие

Прообразом вращения детали на токарном станке послужило простое устройство для добычи огня и просверливания с помощью песка, деревянной палочкой в камне дырочки под рукоятку. За XXVII веков эти примитивные механизмы дошли до уровня станков с ЧПУ.

История создания первого станка в мире

История появления и развития токарного станка берет свое начало в 650 г до н. э. Это документально подтверждает гравюра, найденная археологами. На ней изображены люди в хитонах, наблюдающие за работой мастера Федора на ножном токарном станке. Деталь закреплялась между 2 центрами и приводилась в движение рычагом.

Заготовка в таком станке вращалась попеременно на несколько оборотов к инструменту, затем обратно, от него. Резец держали в руках. Усилие при резании было слабым, точность низкая. На таком станке могли обрабатывать:

Историки нашли украшения, сделанные на аналогичном оборудовании.

Первые упоминания

Первые изображения токарных станков нашли в древнем Египте. На фресках хорошо видно лучковый механизм привода. Тетиву обвивали вокруг зажатой в центре детали с одного конца, и натягивали на лук. Раб двигал приспособление вперед и назад, вращая деревянную заготовку то в одну, то в другую сторону. Мастер сидит на полу и направляет инструмент.

Со временем на египетских лучковых токарных станках появилась продольная линейка. Она имела деления и на нее опирался резец при работе. Теперь можно было создавать относительно одинаковые детали, например ножки для столов, колонны.

Со временем появились токарные станки с ножным приводом. Они работали, как и лучковые, но можно было обойтись без раба. Использовалась сила упругости живой ветки дерева. Один конец веревки, обмотанной вокруг детали, висел петлей внизу, второй привязывался к ветке на дереве. Мастер вставлял ногу в петлю, нажимал вниз. Деталь делала несколько оборотов в одну сторону. Затем он отпускал веревку, ветка выпрямлялась и вращала конструкцию в обратном направлении.

На рисунке 1400 года деревянный станок установлен в помещении и имеет подвижные бабки для работы с заготовками разной длины. В 1518 году был изготовлен станок императора Максимилиана. Он имел металлические центры и подвижный люнет, перемещающиеся по направляющим. Все корпусные детали были покрыты узорами, имитирующими старинные башни, замки. Ручки сделаны в виде воинов.

Ученые изобретатели, кто изобрел?

До нашего времени сохранились чертежи токарных станков и отдельных узлов, разработанные Леонардо да Винчи. Но ни один агрегат не был построен по ним. Примерно в 1570 году Карл IV, будучи французским королем, поручил Жаку Бессону создать токарный станок для нарезания резьбы. Он установил третью бабку, которая держала резец и отводила его при обратном вращении.

К ученым-изобретателям токарного станка относятся:

Генри Мондсли усовершенствовал суппорт, автоматизировал нарезку резьбы, и первым поднял вопрос об унификации некоторых деталей. Он разработал основные типоразмеры и стандартизировал резьбы.

Идею Мондсли подхватили американцы, и вскоре стали изготавливать стандартизированные детали. Это позволило им запустить конвейеры, в разы повысить производительность труда, сократив большую часть рабочих.

Устройство первых моделей

Первыми моделями, которые можно с уверенностью назвать токарными станками, были конструкции с канатно-ручным приводом и станок, описанный в 1671 году Шерюбеном. Он имел ножной привод и коленвал, благодаря которому вращение было в одну сторону. Ступенчато-шкивный привод позволял изменять частоту вращения детали.

С появлением водяного колеса станки перевели на механический привод. Через цех тянулся длинный вал с большим количеством шкивов. Каждый станок соединялся с ведущим валом ременной передачей.

Управление

После внедрения в 1712 году изобретения Нартова – самоходного суппорта, была решена проблема крепления и перемещения инструмента. Теперь вращение детали включалось и регулировалось перекидывание ремня на шкив нужного диаметра.

Продольное перемещение суппорта осуществлялось от винта, связанного с приводом. Шаг подачи регулировался копировальным пальцем. Он регулировал соотношение шага и подачи суппорта. Затем было изобретение Вокансона и суппорт получил механическую поперечную передачу и одновременно мог управляться вручную.

Начиная с 1800 года, токарные станки имеют все узлы современного оборудования и блоки управления. Крутящий момент передается от привода через ременную передачу. Жесткую зависимость продольных и поперечных подач от скорости вращения обеспечивают зубчатые зацепления. На суппорте появились рукоятки для переключения на разные режимы резания.

Металлические детали

Первые металлические детали на токарном станке появились на модели императора Максимилиана в 1518 году. Это были вращающиеся центра, в которых зажималась заготовка. Нартов в 1712 году создал станок для нарезания резьбы. В нем крутящий момент передавался через зубчатые шестерни и винтовой вал. Все детали были железными.

Первый полностью металлический станок был изготовлен Вокансоном в 1751 году. Французский механик относился к своему изобретению как к инструменту и убрал все декоративные украшения, оставив только функциональные узлы и детали. Его станок выглядел просто, имел массивную чугунную станину и мог выдерживать большие нагрузки при обработке металла.

Начиная с этого времени на станинах появились направляющие для суппорта и задней бабки. Станки стали изготавливать из стальных и чугунных деталей. Модели имели все узлы современного токарного оборудования.

Датчики положения

Первыми датчиками положения были копировальные пальцы. Они скользили по винту и задавали продольное и поперечное перемещение. Возможность переместить заднюю бабку позволила устанавливать детали разной длины и даже обрабатывать широкие заготовки с торца.

Когда перемещение суппорта и задней бабки стало происходить по направляющим, появились линейки с делениями, определяющими положение резца. Изготовление точных резьбы дало начало созданию лимбов. Теперь можно было уверено сказать, насколько сместится суппорт и резцедержка за полный оборот, и на какой угол следует повернуть ручку для смещения на 1 мм.

Приводные механизмы

Привод токарного станка прошел несколько этапов эволюции:

С 1837 по 1842 год Роберт Дэвидсон конструировал электроприводы, в том числе и для токарных станков. Асинхронный трехфазны двигатель был изобретен Доливо-Добровольским в 1891 году. Но только после революции 1917 года его стали устанавливать на токарные станки и другое оборудование.

Габариты и вес

На первых станках обрабатывались детали диаметром до 200 мм и длиной до 1200 мм. Вес деревянного оборудования составлял 50–100 кг. Простейшие токарные настольные станки весят в сборе 70–120 кг. На них обрабатываются металлические заготовки весом 12–35 кг. Промышленное токарное оборудование весит от 1,2 тонны. На него устанавливают металлические детали от 200 мм диаметром и длиной 800–3000 мм.

Какие особенности были у ранних моделей?

Ранние модели имели общий для всех привод. Вращение передавалось через ременные передачи. Количество оборотов заготовки невозможно было выставить точно. Продольное и поперечное перемещение суппорта зависело от числа оборотов вала и регулировалось перестановкой шестерен в коробке подач. Скорость вращения шпинделя выставлялась перебрасыванием ремня на шкив нужного диаметра.

Точность поперечной и продольной подачи инструмента составляла 0,1 мм – погрешность ручного перемещения по лимбу. Невозможно было автоматизировать процесс обработки на ранних моделях и изготавливать большие партии деталей с высокой точностью соответствия.

Токарный станок имеет многовековую историю. Она отражает технический уровень развития народов, их стремление к упрощению изготовления деталей и создание красивых вещей правильной формы.

Токарный станок. История создания. Устройство и основные узлы

Токарный станок занимает первое место по своему значению в оборудовании всякой механической мастерской. Это обстоятельство, в связи с большим разнообразием работ, которые могут быть исполнены на нем, делают токарный станок особенно интересным для начинающего работать. Если, в дополнение к этому, принять во внимание, что основные части конструкции токарного станка и главные приемы работы на нем являются характерными для многих других станков по металлу, то едва ли может возникнуть сомнение, что изучение работы на станках нужно начинать именно с токарных работ.

Содержание

1. История создания токарного станка [1]

Железные токарные станки по металлу, для изготовления валов, осей, винтов для промышленности, появились в конце XVII, но широкого распространения они тогда еще не приобрели, так как важнейшие детали машин, в том числе и паровых, изготовлялись слесарями вручную. Необходимость в машинном изготовлении металлических деталей машин, связанная с широким переходом к машинному производству во всех отраслях промышленности, в полной мере проявилась лишь в конце XVIII — первой четверти XIX в. и послужила толчком к усовершенствованию металлорежущих токарных станков.

Впервые опыт многих поколений токарей обобщил французский ученый Шарль Плюмье (фр. Charles Plumier; 1646 — 1704 г), написав труд, изданный в Лионе в 1701 году. По распоряжению Петра I книга в 1716 году была переведена на русский язык и использовалась при совершенствовании токарных станков российского производства.

Токарные станки к тому времени уже имели основные узлы токарного станка: станину, переднюю бабку, заднюю бабку, но по прежнему приводились в движение вручную и не имели механизированного суппорта. Резец находился в руках токаря, поэтому о точности говорить не приходилось. Использовались станки, в основном, для изготовления художественных изделий сложной формы.

На западе первым изобретателем механизированного суппорта считается английский механик Генри Модсли (Henry Maudslay; 1771 — 1831 г). Первую конструкцию механизированного суппорта Модсли создал в 1794 году. В 1798 году он значительно улучшил конструкцию суппорта, что позволило создать вариант универсального токарного винторезного станка. В 1800 году Модсли создал третий вариант станка с механизированным суппортом.

Таким образом, после изобретения механизированного суппорта токарные станки в начале XIХ века имели все основные узлы, которые имеют современные токарно-винторезные станки: станина, передняя и задняя бабки и суппорт, позволяющий выполнять множество операций с высокой точностью.

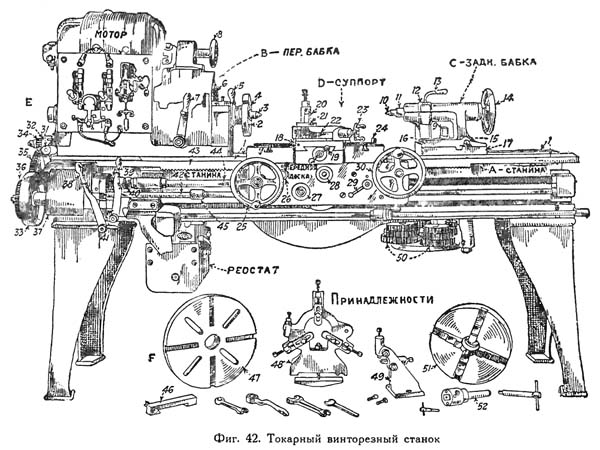

2. Устройство токарного нормального (универсального) станка и его основные узлы [2]

Работа токарного станка заключается в том, что с вращающегося изделия срезается слой металла посредством резца, который закален, отпущен и имеет надлежащую форму.

Токарный станок или самоточка, как его обычно называют в мастерских, имеет автоматическую подачу и большею частью снабжен ходовым винтом для нарезки резьбы. Эти станки характеризуются двумя следующими основными размерами: высотой центров, равной, очевидно, половине наибольшего диаметра, который может быть обточен на данном станке, и длиною между центрами, равной наибольшей длине изделия, которое может быть установлено и обработано на данном станке. Обе эти величины указываются в миллиметрах. Наибольшее распространение имеют станки небольшие — высотой центров до 200—250 мм и длиной между центрами до 1500—2000 мм. Крупные токарные станки, строящиеся высотой центров до 800 мм и длиною между центрами до 50 метров, распространены в гораздо меньшей степени. Такие станки, однако, совершенно необходимы для изготовления, напр., тяжелых орудий, больших насосов, двигателей, крупных валов и т. п.

Главными операциями токарного станка являются: круглая или цилиндрическая обточка, обточка на конус, расточка по цилиндру или на конус, лобовая обточка (т.-е. обточка по направлению, перпендикулярному к оси изделия) и нарезка резьбы. Для особых работ на нем имеются специальные приспособления, как, например, приспособление для задней заточки (снятия затылков), для фрезерования, для шлифовки, для конической обточки («копир») и др.

Самое видное место среди специальных токарных станков занимает револьверный станок, приспособленный для массового производства изделий. Требуется большой опыт и умение, чтобы приготовить и установить несколько разных режущих инструментов в револьверной головке и упоры для ограничения хода суппорта. Зато, когда это сделано, когда, как говорят, станок настроен, то для работы на нем не требуется никакой квалификации. Работать на токарном станке, исполняя разнообразные работы, гораздо интереснее, и при этом требуется более высокая квалификация, чем для работы на револьверном станке.

В токарном станке по металлу обрабатываемое изделие вращается около горизонтальной оси, параллельной продольной оси станка, и в то же время обрабатывается резцом, который медленно движется (подается) в направлении точно или приблизительно параллельном оси изделия (продольная подача) или перпендикулярном к ней (поперечная подача). Оба движения резца — продольное и поперечное — могут производиться как вручную, так и автоматически (механически) — или, как говорят, «самоходом»— от привода станка.

Когда подача производится в направлении, точно параллельном оси изделия, поверхность изделия обтачивается в виде кругового цилиндра (цилиндрическая, круглая обточка). Если резец перемещается под небольшим углом к направлению оси предмета, то поверхность последнего обтачивается на конус (коническая обточка, обточка на конус). При увеличении этого угла соответственно увеличивается угол при вершине конуса, образующего обрабатываемую деталь; иначе говоря, поверхность детали будет все более и более отличаться от цилиндрической. Наконец, при движении резца перпендикулярно к оси изделия, т.е. при поперечной подаче, обточка носит название поперечной, лобовой или в торец. Обработка на токарном станке внутренней поверхности изделия носит название расточки.

Части токарного станка начала века

Что должен знать начинающий токарь.

Чтобы начать работать на токарном станке, недостаточно уметь пустить и остановить его. Начинающий токарь должен прежде всего хорошо ознакомиться с резцами — изучить их форму, узнать, как их надо затачивать и как закреплять в суппорте, чтобы они резали металл. Он должен уметь быстро и точно читать деления на масштабе, должен знать, как измерять изделие кронциркулем, чтобы получить размер с точностью до 0,1 мм. Он должен возможно скорее усвоить названия отдельных частей станка и узнать их значение. Ему должны быть достаточно хорошо известны значения скоростей резания и подачи для разных случаев обработки. Он должен уметь надлежащим образом смазывать станок везде, где это требуется. После того, как все это усвоено, можно приступить к работе на станке.

На фиг. 42 изображен нормальный токарный винторезный станок. Отдельные части его обозначены номерами и названия их даны в таблице на стр. 103—104. Токарь должен знать название каждой части токарного станка и ее назначение.

Станина

Чугунная станина станка делается достаточно высокой и широкой и усиливается внутри поперечными ребрами; это делается с целью увеличить жесткость, устойчивость и прочность станка, что особенно важно при снимании крупной стружки. Направляющие станины в современных станках малых и средних размеров всегда делаются призматическими (т.-е. в виде треугольника с усеченным, обращенным кверху, углом), прострагиваются или фрезеруются и затем пришабриваются. Наружные направляющие представляют точно параллельные оси станка „рельсы», по которым движется суппорт. На внутренних направляющих, которые так же точно обработаны, как и наружные, неподвижно установлена передняя бабка; задняя бабка может перемещаться вдоль них и устанавливаться в любом положении. Боковые грани направляющих составляют обычно угол около 90°. Верхняя грань их слегка закруглена для предупреждения выкрашивания.

Передняя бабка

Передняя бабка состоит из: чугунного корпуса; шпинделя; механизма для сообщения шпинделю разных скоростей вращения («рабочих скоростей»); механизма для передачи движения от шпинделя к ходовому валику механизма подачи и к ходовому винту винторезного механизма.

Шпиндель токарного станка вращается в двух подшипниках, расположенных в обоих концах передней бабки. Эти подшипники должны быть чрезвычайно точно расточены и пришабрены, для того, чтобы ось вращения шпинделя была точно параллельна направляющим станины. Шпиндель обычно делается полым, с сквозным отверстием, расточенным к переднему концу шпинделя на конус, в который вставляют подвижный («передний») центр. Опорные поверхности подшипников передней бабки, передний конец шпинделя, снабженный наружной резьбой, и коническое отверстие для центра обрабатываются с особо высокой точностью, и точность эту надо стараться сохранять. Шпиндель станка, вращаясь, определяет скорость вращения изделия, как, например, в токарном станке, или режущего инструмента, как в сверлильном станке. Он должен быть точно выверен и совершенно правильно установлен, так как при малейшем нарушении точности его установки (т.-е. если ось его непараллельна направляющим станины или подшипники неправильно отрегулированы и шпиндель имеет «игру» по оси) точно обработанное изделие получить нельзя.

Задняя бабка

Задняя бабка (фиг. 43) состоит из следующих частей: шпиндель; корпус, в котором высверлена полость для шпинделя; основная доска с внутренними направляющими; винт с насаженным на наружном конце его ручным маховичком для перемещения шпинделя; приспособление для зажима шпинделя; зажимные болты для закрепления задней бабки на станине.

Главное назначение задней бабки — служить опорой таких изделий, которые обтачиваются на центрах. Чтобы можно было устанавливать между центрами станка изделия разной длины, заднюю бабку делают передвижной вдоль внутренних направляющих станины, причем она может быть неподвижно закреплена в любом положении. Кроме того, шпиндель задней бабки (11), в который вставляется неподвижный (задний) центр (10), может получать продольное перемещение посредством вращения маховичка (14), сообщающего движение винту (S).

Шпиндель задней бабки тщательно пригнан к охватывающей его втулке корпуса и нормально (т.-е. при цилиндрической обточке) ось его лежит на одной прямой с осью рабочего шпинделя. В вертикальном направлении шпиндель задней бабки перемещаться не может. В направлении же поперечном 1) весь корпус задней бабки, вместе с шпинделем, может быть сдвигаем: при вращении установочных винтов А (второй аналогичный винт расположен с другой стороны задней бабки) бабка перемещается поперек станины, по направлению к токарю или от него. Шпиндель удерживается от вращения в втулке задней бабки посредством шпонки, идущей вдоль шпинделя, примерно на 2/з его длины. Благодаря этому, он может свободно скользить вдоль втулки, но не может вращаться внутри нее. Шпиндель делается пустотелым. С переднего конца он расточен на конус, который несет неподвижный центр.

В другой конец его, расточенный цилиндрически, вставлена бронзовая гайка N. При вращении маховичка (14) винт S свободно вращается в крышке С корпуса бабки. От поступательного движения винт удерживается с одной стороны маховичком, с другой — заплечиком. Таким образом, при вращении винта в гайке N, он будет подавать шпиндель вперед или назад, в зависимости от направления вращения маховичка.

Для того, чтобы вынуть центр из шпинделя задней бабки, надо вращать маховичок так, чтобы шпиндель уходил назад, до тех пор, пока конец винта не упрется в центр. При дальнейшем вращении маховичка винт вытолкнет центр из шпинделя.

Если шпиндель вышел из корпуса настолько, что соскочил с винта, то прежде, чем начать затягивать шпиндель винтом в обратную сторону, надо убедиться в том, что шпоночная канавка приходится точно против шпонки.

Не следует подавать шпиндель слишком далеко назад, иначе он окажется прижатым к заплечику и может защемиться.

Суппорт

Суппорт состоит из продольных салазок и передней доски (фартука). Продольные салазки передвигаются вдоль наружных направляющих станины; заложенный сзади призматический клин предохраняет их от опрокидывания. Они имеют форму буквы Н, длинные стороны которой скользят вдоль направляющих, так что салазки перекинуты через станину на подобие моста. Продольные салазки несут на себе поперечные салазки, поворотный круг и резцодержатель («солдатик»). Суппорт служит главным образом для установки резца. Ему можно сообщать движение — подачу — либо вручную, либо посредством самоходного механизма по наружным направляющим станины (т. называемая продольная подача). Верхняя часть основных салазок прострогана в виде направляющих, по которым могут скользить поперечные салазки, перемещая верхнюю часть суппорта вместе с резцом в направлении, перпендикулярном к продольной подаче. Эта подача называется поперечной и может производиться как вручную, так и самоходом.

Передняя доска (передник, фартук) суппорта несет с внутренней стороны зубчатые колеса и соединительные муфты, при помощи которых движение ходового валика передается суппорту, а также раздвижную маточную (половинчатую) гайку, которая замыкается на ходовом винте при нарезке винтовой резьбы.

Направления всех движений отнесены здесь и везде в дальнейшем к линии центров токарного станка.

Механизм подач

Для передачи движения от шпинделя к ходовому валику станка, идущему вдоль всей станины, служат две или несколько зубчатых передач (т.-е. сцепленных между собою зубчатых колес), одна из которых расположена в передней бабке (трензель), а другая — на левом конце станины. От вращающегося ходового валика движение передается через ряд зубчатых колес, расположенных на внутренней стороне передника, суппорту, сообщая ему либо продольный самоход (продольные салазки движутся по направляющим станины), либо поперечный самоход (поперечные салазки перемещаются по направляющим продольных салазок поперек станины). Включение и выключение зубчатых колес подачи, помещенных на передней доске суппорта, производится посредством фрикционных муфт, которые управляются кнопками, расположенными на наружной стороне передника. Простым поворотом соответствующей кнопки токарь пускает или останавливает продольный и поперечный самоходы.

Винторезный механизм

Винторезный механизм самоточки содержит зубчатые колеса, необходимые для передачи движения от шпинделя к ходовому винту. Обычно это те же зубчатые колеса, которые служат для передачи вращения ходовому валику. Ходовой винт расположен вдоль станины, обычно — выше ходового валика. Этот винт делается довольно большого диаметра и снабжается крупной резьбой ¹), которая должна быть нарезана с высокой точностью.

Чтобы передать движение от ходового винта суппорту, надо замкнуть на винте половинки маточной гайки, которые закреплены в переднике суппорта.

Ходовым винтом не следует пользоваться для самоходной подачи при обычных токарных работах, а ходовым валиком нельзя пользоваться при нарезании резьбы.

Подробное описание механизма подачи и винторезного механизма дано ниже.

3. Скорости вращения шпинделя. Изменение скорости вращения шпинделя

Так как на станке приходится обтачивать изделия разных диаметров, то шпиндель должен иметь возможность вращаться с различными скоростями, чтобы можно было получить должную скорость резания при любом диаметре — от самого малого до наибольшего, который может быть обработан на станке с определенной высотой центров.

В станках с непосредственным приводом от электромотора изменение числа оборотов шпинделя достигается частью посредством изменения числа оборотов самого мотора, частью при помощи зубчатых передач в передней бабке. Однако, в большинстве случаев самоточки имеют ременный привод, и рабочие скорости зависят от размеров шкивов и зубчатых передач бабки. Таким станкам движение сообщается следующим образом: от какого-либо двигателя или электромотора вращение передается ремнем главному трансмиссионному валу, от него — контрприводу, а от ступенчатого шкива на последнем — ступенчатому шкиву, имеющемуся на передней бабке станка. «Ступенчатым» называется шкив, имеющий несколько „ступеней», т.-е. соединенных вместе шкивов разных диаметров.

Зубчатый перебор

Для увеличения числа рабочих скоростей шпиндели, токарные станки (и многие станки других типов) снабжаются зубчатым перебором, который обыкновенно называют просто перебором. Назначение перебора — понизить скорость шпинделя по сравнению со скоростью ступенчатого шкива. Такое уменьшение скорости сопровождается одновременным увеличением силы станка. Некоторые самоточки имеют два перебора и больше.

Шестерни В и С перебора (фиг. 47) заклинены на длинной втулке (3), вращающейся свободно на валике Е, концы которого лежат в подшипниках, находящихся в приливах передней бабки позади шпинделя.

Как видно из чертежа, концы этого валика — цапфы или шипы — эксцентричны, т.-е. ось их не совпадает с осью той части, на которой сидит втулка.

Благодаря такому устройству задний перебор можно вводить в зацепление с шестернями А и D или выводить из него: это достигается поворотом валика Е рукояткой И.

На фиг. 47-а пунктиром показано положение шестерни В при выключенном переборе.

Скорости шпинделя при включенном переборе

На фиг. 47-6 перебор находится в зацеплении с шестернями шпинделя, а сцепляющий болт выключен. Зубчатое колесо А неподвижно соединено со ступенчатым шкивом, и передача движения происходит следующим образом: от ступенчатого шкива и шестерни А шестерне В, втулке и шестерне С перебора; от С — шестерне шпинделя D, неподвижно заклиненной посредством шпонки на шпинделе. Если диаметр В втрое больше диаметра шестерни А, то число ее оборотов будет втрое меньше. Так как шестерни В и С заклинены обе на общей втулке, то они будут вращаться с одинаковым числом оборотов. Если, далее, шестерня D втрое больше С, то она будет вращаться со скоростью втрое меньшей, чем С. Следовательно, в общем шестерня D будет вращаться со скоростью 1/3 • 1/3, т.-е. 1/9 скорости А; иначе говоря, при взятых отношениях диаметров шестерен число оборотов D, а вместе с тем и шпинделя, в девять раз меньше числа оборотов А, т.-е. ступенчатого шкива. Общее число скоростей с перебором равно, понятно, числу ступеней шкива. Таким образом, станок с трехступенчатым шкивом и перебором имеет всего шесть скоростей: три без перебора и три с перебором.

4. Скорости подачи и управление ими

Продольной подачей самоточки называется движение всего суппорта вдоль направляющих станка, т.-е. параллельно оси вращения шпинделя или параллельно линии центров станка. Поперечной подачей называется движение поперечных салазок перпендикулярно к линии центров станка.

Каждая из этих подач может производиться в обоих направлениях либо от руки (ручная подача), либо автоматически (самоход). Величина ручной подачи зависит всецело от токаря: она может быть быстрой или медленной и шпиндель может в это время работать или оставаться неподвижным. Подача самоходом, напротив, совершенно автоматична и состоит в том, что на каждый оборот шпинделя приходится определенная длина перемещения суппорта. При подаче самоходом движение передается от вращающегося шпинделя станка посредством ряда зубчатых колес ходовому валику, а от него через систему шестерен, расположенных в переднике суппорта, либо нижним салазкам суппорта, либо винту поперечной подачи, смотря по тому, в каком направлении должен перемещаться резец при работе.

Передача от шпинделя к механизму подач

Фиг. 50 представляет схему передачи движения от шпинделя к ходовому валику и винту. Шестерня Sp заклинена на шпинделе (1) и передает движение через шестерню R1 шестерне FS, заклиненной на промежуточном валике (2). Шестерни R1, R2 и FS образуют реверсивный механизм, подробно описанный в следующем параграфе. Этот механизм помещается обычно внутри корпуса передней бабки станка.

Другая шестерня St промежуточного валика (2) является сменной, т.-е. она может быть снята с валика и заменена другой — большего или меньшего диаметра. Так как она заклинена шпонкой на валике (2), то вращается одновременно с FS. Через промежуточную шестерню (паразит) J движение передается далее: сменной шестерне Sc, заклиненной на нижнем валике (3) коробки подач, одновременно — шестерне Е, от нее—шестерне В, сидящей неподвижно на верхнем валике (4) коробки подач. Когда кулачная муфта С — Н расцеплена (как это изображено на схеме) движение передается далее от валика (4) ходовому валику (5) через пару шестерен G1, G2, Когда же левая половина С муфты сдвинута вправо, так что находится в сцеплении с другой половиной муфты Н, то вращается ходовой винт (6), так как Н неподвижно закреплена на нем. Ходовой валик при этом не вращается, так как G1 уже не находится в зацеплении с G2.

По описанной схеме устраиваются передачи в большинстве существующих токарных станков, и все различия сводятся к деталям конструкции.

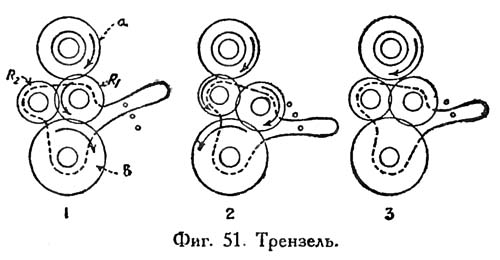

Реверсивный механизм (трензель)

Оси шестерен R1 и R2 реверсивного механизма, так называемого трензеля, укреплены в кронштейне, который качается на цапфе промежуточного валика (2). Посредством реверсивной рукоятки (на фиг. 15 обозначена — 31) кронштейн можно устанавливать в любом из трех положений, представленных на фиг. 51. Реверсивные шестерни являются промежуточными между зубчатым колесом шпинделя Sp и зубчаткой FS (см. фиг. 50) и закреплены в кронштейне таким образом, что в зацепление можно ввести либо только одну шестерню R1 либо обе R2 и R1 либо обе вывести из зацепления. Иначе говоря, при первом положении рукоятки промежуточный валик (2) вращается вправо, при втором — влево, при третьем — неподвижен. Трензель, следовательно, служит для того, чтобы изменять направление вращения ходового валика или ходового винта.

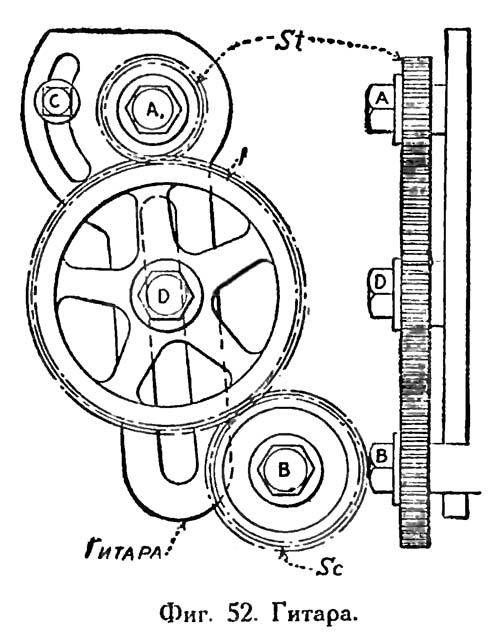

Паразитная шестерня. Гитара

Промежуточная шестерня, обозначенная буквой J на фиг. 50, вращается на коротком валике или цапфе, которая укрепляется в довольно длинном прорезе чугунной доски (1) специальной формы (фиг. 52), т. называемой гитары. Гитара может поворачиваться около оси промежуточного валика. Благодаря такому устройству, при любых (в известных пределах) диаметрах сменных шестерен St и Sc промежуточную шестерню J можно установить так, чтобы она находилась в зацеплении одновременно с обеими этими шестернями.

Для смены шестерен прежде всего отпускают гайки А и В (фиг. 52) затем зажимной болт гитары С и, наконец, гайку D, при чем рукою поддерживают промежуточную шестерню, чтобы она не упала сразу вниз, вдоль прореза гитары. Когда одна или обе сменные шестерни заменены другими, поднимают промежуточную шестерню так, чтобы она оказалась в зацеплении с верхней шестерней, затягивают гайку D, поворачивают гитару так, чтобы промежуточная шестерня вошла в зацепление с нижней сменной и, наконец, затягивают закрепляющий болт С.

Чтобы между зубьями шестерен оставался необходимый зазор, перед тем, как затянуть болт С, между находящимися в зацеплении зубьями соседних шестерен прокладывают узкие полоски бумаги.

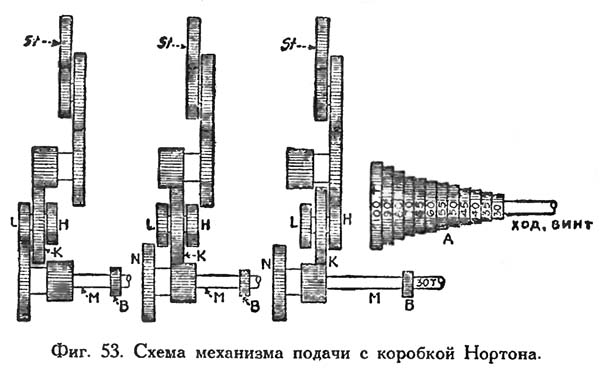

Коробка скоростей подачи (коробка Нортона)

Вместо только что описанного механизма, требующего для изменения скорости подачи смены соответственно подобранных шестерен, многие современные станки снабжаются т. наз. коробкой скоростей подачи или коробкой Нортона. Эта коробка позволяет изменять подачу, что особенно важно в случае нарезки винтов, без замены шестерен в механизме подачи, простым переводом одной или нескольких рукояток из одного положения в другое. На фиг. 53 изображена схема механизма скоростей подачи станка завода Хенди. Вдоль ходового винта профрезерована шпоночная канавка, благодаря чему он производит подачу как при нарезке винтов, так и при простой обточке. Следовательно, надобность в ходовом валике отпадает. Поворотом двух рукояток получается 36 разных скоростей подач. Одна рукоятка переводит шестерню В, сидящую на длинной шпонке валика М, вдоль этого валика, таким образом, что шестерня В оказывается напротив одной из шестерен коробки скоростей подачи А (отдельно показанной на фиг. 53 справа), заклиненных на ходовом винте. Одновременно рукоятка поднимает промежуточную шестерню (не показанную на схеме), которая находится в постоянном зацеплении с В, и которая, будучи поднята в такое положение, что сцепляется с одной из шестерен коробки A, передает движение от В этой последней шестерне. На схеме зубчатка В изображена в таком положении, что передача движения происходила бы от В через промежуточную шестерню зубчатому колесу коробки Нортона, имеющему 70 зубьев.

Все шестерни коробки скоростей подачи (на чертеже их всего двенадцать) заклинены, как уже сказано, на ходовом винте. Описанное устройство позволяет получать при данной скорости валика М двенадцать различных скоростей подачи, так как в коробке А двенадцать шестерен разных диаметров. Валику М можно сообщить три различных скорости при помощи второй рукоятки, которая переводит систему зубчатых колес L, К и Н в одно из трех положений, показанных на чертеже. Следовательно, такое устройство дает для каждой скорости рабочего шпинделя 3 X 12, т.- е. 36 разных скоростей подачи, а при пользовании маточной гайкой — 36 винтовых нарезок с различным числом ниток на 1″.

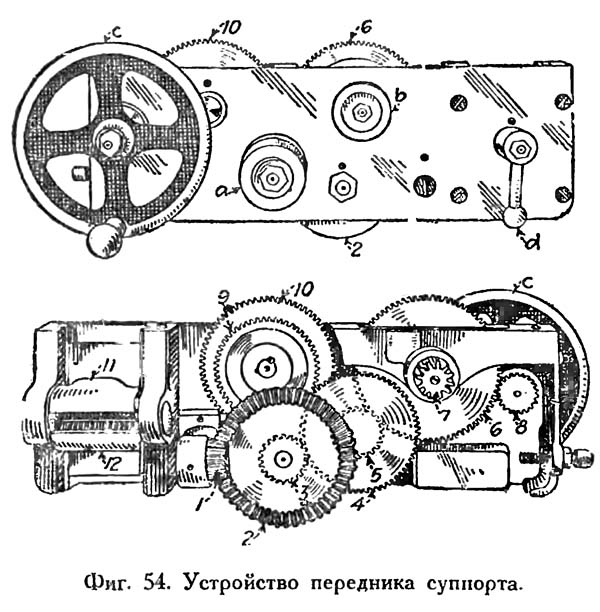

Зубчатые передачи передника суппорта (фартука)

Устройство зубчатых передач, расположенных в переднике суппорта и сообщающих суппорту продольную или поперечную подачу от вращающегося ходового валика, изображено на фиг. 54. Шестерня 7 сцепляется с зубчатой рейкой (43 на фиг. 15) и при вращении сообщает суппорту движение вдоль направляющих станины (продольная подача). Зубчатка 10 находится в зацеплении с шестеренкой, заклиненной на винте поперечной подачи и при вращении сообщает верхним салазкам поперечную подачу. Остальные зубчатые колеса механизма передника служат для того, чтобы передавать движение от ходового валика либо шестерне продольной подачи 7, либо шестерне поперечной подачи 10. Эта передача происходит следующим образом.

Вдоль всего ходового валика прорезана шпоночная канавка. Коническая шестерня 1 сидит на длинной шпонке, помещенной в этой канавке. При движении суппорта вдоль направляющих станка шестерня 1 свободно скользит вдоль ходового валика, но при вращении последнего вращается вместе с ним, благодаря соединению шпонкой. Таким образом, от ходового валика движение передается конической шестерне 1. Вращение ее передается конической зубчатке 2. Маленькая цилиндрическая шестерня 3, показанная пунктиром и скрепленная с зубчаткой 2, сцепляется с шестерней 4, которая в свою очередь сцепляется с колесом 9. Следовательно, когда вращается ходовой валик, вращаются вместе с ним и шестерни 1, 2, 3, 4 и 9, независимо от того, включен ли продольный или поперечный самоход, или нет.

Чтобы получить продольный самоход, поворачивают кнопку а, зажимающую фрикцион между шестернями 4 и 5 (последняя показана на чертеже пунктиром), что заставляет шестерню 5 вращаться вместе с 4. Шестерня 5 сцепляется с зубчаткой 6, а с последней одновременно вращается и шестеренка 7 продольной подачи, которая, как сказано выше, и производит перемещение нижних салазок суппорта вдоль направляющих станины.

Поперечный самоход включается кнопкой b, которая зажимает фрикционное сцепление между шестернями 9 и 10. Шестерня 10 находится в зацеплении с шестеренкой на винте поперечной подачи.

Ручной маховичок с вращает шестерню 8, которая сцеплена с зубчаткой 6. Следовательно, вращением маховичка сообщается движение зубчатым колесам 8, 6 и 7, то есть производится продольное перемещение суппорта.

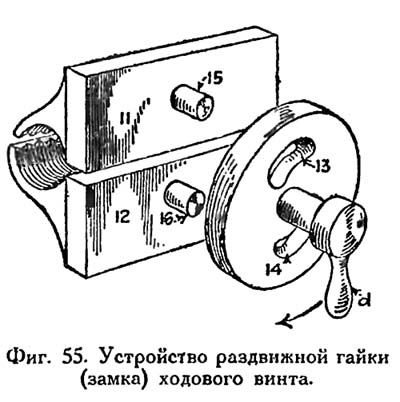

Половинки 11 и 12 маточной гайки (фиг. 55) сдвигаются и раздвигаются при повороте рукоятки d, расположенной снаружи передника. Рукоятка d скреплена с диском, в котором прорезаны эксцентричные канавки 13 и 14. Шпильки 15 и 16 половинок гайки входят в эти канавки, так что при повороте диска в направлении, показанном стрелкой, обе половинки сходятся в притык, плотно охватывая при этом ходовой винт, при повороте же рукоятки d в обратную сторону—маточная гайка раскрывается и освобождает ходовой винт.

1. Загорский Ф.Н. Очерки по истории металлорежущих станков до середины XIX века, Академия наук СССР, 1960, Ленинград

2. Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)