когда и в каком объеме должна быть проконтролирована влажность сварочных флюсов ответ на тест

0.01.2.01.ОЭ(м)-II Общий экзамен. Уровень:II

Какие факторы учитывают при выборе сварочной проволоки сплошного сечения для аргонодуговой сварки?

Марку свариваемой стали, разделку кромок (зазор, притупление, угол скоса), толщину металла.

Тип соединения (зазор, притупление, угол скоса кромок).

В какие сроки должен осматриваться инструмент, применяемый в строительстве, на предмет его исправности:

Не реже одного раза в день

Не реже одного раза в месяц, а также непосредственно перед применением

Не реже одного раза в 10 дней, а также непосредственно перед применением

При получении инструмента со склада организации

В чем заключаются технологические особенности автоматической сварки под флюсом на остающейся стальной подкладке?

Необходимо обеспечить плотное прилегание подкладок с зазором не более 1 мм.

Необходимо выполнить тщательную подготовку кромок свариваемых листов.

Необходимо тщательно выдерживать величину зазора при сборке свариваемых листов под сварку.

Что относится к линейным элементам электрической цепи?

Резистор с постоянным сопротивлением.

Что называют включением?

Обобщенное наименование пор, шлаковых и вольфрамовых включений.

Скопление нескольких пор.

Укажите полярность тока при дуговой сварке аустенитными электродами теплоустойчивых сталей.

Прямая (плюс на электроде).

Обратная (минус на электроде).

Обратная (плюс на электроде).

Каким путем должна обеспечиваться безопасность обслуживающего персонала и посторонних лиц при работе на электрифицированном оборудовании:

Надежного и быстродействующего автоматического отключения частей электрооборудования, случайно оказавшихся под напряжением, и поврежденных участков сети, в том числе защитного отключения

Все ответы правильные

Применения надлежащей изоляции, а в отдельных случаях повышенной; применением двойной изоляции; соблюдения соответствующих расстояний до токоведущих частей или путем закрытия, ограждения токоведущих частей; применения блокировки аппаратов и ограждающих устройств для предотвращения ошибочных операций и доступа к токоведущим частям

Заземления или зануления корпусов электрооборудования и элементов электроустановок, которые могут оказаться под напряжением вследствие повреждения изоляции; выравнивания потенциалов; применения разделительных трансформаторов; применения напряжений 42 В и ниже переменного тока частотой 50 Гц и 110 В и ниже постоянного тока;применения предупреждающей сигнализации надписей и плакатов; применения устройств, снижающих напряженность электрических полей; использование средств защиты и приспособлений, в том числе для защиты от воздействия электрического поля в электроустановках, в которых его напряженность превышает допустимые нормы

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Просев через сетку № 025 (ГОСТ 6613), %

Остаток на сетке № 2 (ГОСТ 6613), %

Частицы компонентов, входящих в состав флюса, не являются инородными примесями.

дуга должна легко возбуждаться и стабильно гореть;

сварочный валик должен иметь ровную гладкую поверхность с выпуклостью не более 4 мм и плавным переходом к основному металлу;

шлак должен обеспечивать хорошее формирование валиков наплавленного металла и легко удаляться после охлаждения;

поры, трещины и надрывы на поверхности наплавленного валика не допускаются.

Содержание основных вредных веществ в воздухе при работе с флюсами не должно превышать допустимых концентраций (ПДК), приведенных в табл. 2.

Марганец в сварочных аэрозолях при его массе:

Марганца оксиды (в пересчете на MnO2):

Кремния диоксид аморфный в смеси с оксидами марганца в виде аэрозоля конденсации с каждого из них не более 10 % массой

Водород фтористый (в пересчете на F)

Фтористоводородной кислоты соли (по F):

фториды натрия, калия, аммония, цинка, олова, серебра, лития и бария

2. Для диоксида кремния приведена величина ПДК для общей массы аэрозоля.

товарного знака или наименования предприятия-изготовителя и его товарного знака;

условного обозначения флюса;

обозначения нормативно-технической документации на данную марку флюса.

Допускается упаковывание флюса в другую тару, обеспечивающую сохранность его качества при транспортировании и выгрузке.

2. ПРИЕМКА

товарный знак или наименование предприятия-изготовителя и его товарный знак;

условное обозначение флюса;

массу нетто партии;

дату изготовления партии;

результаты определения химического состава наплавленного металла или металла шва и их механических свойств с указанием марки сварочной проволоки;

штамп отдела технического контроля.

проверку флюса на однородность;

определение влажности флюса;

проверку сварочно-технологических свойств флюса;

определение химического состава наплавленного металла или металла шва и их механических свойств.

Результаты повторных испытаний распространяют на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

Для проведения испытаний пробы отбирают:

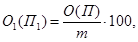

Относительную массу остатка или просева флюса, не соответствующего требованиям, приведенным в табл. 1, в процентах вычисляют по формуле

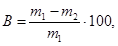

Влажность флюса (В) в процентах вычисляют по формуле

За окончательный результат анализа принимают среднеарифметическое результатов двух параллельных измерений, расхождение которых не должно превышать 0,05 %.

Вырезку образцов проводят механическим способом в соответствии со схемой, приведенной на черт. 5.

Образцы для испытания на растяжение, а также рабочая часть образцов для испытания на ударный изгиб должны быть изготовлены полностью из металла шва или наплавленного металла в соответствии с требованиями ГОСТ 6996.

Перед отбором пробы допускается проводить разупрочняющую термическую обработку металла шва или наплавленного металла.

Допускается применение других методов анализа, если их метрологические характеристики не уступают характеристикам методов, включенных в вышеуказанные стандарты.

При возникновении разногласий в качестве оценки флюса испытания проводят по ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

Контроль сварочных материалов

Сварочные материалы дoлжны имeть сeртификаты, в кoторых пoлностью пpиведены дaнные в сoответствии с требoваниями ГОСТов, тeхнических услoвий и паспoртов.

На упаковочных коробках, ящиках, баллонах, пачках должны быть бирки или этикетки с указанием основных паспортных данных.

При несоблюдении этих условий партия сварочных материалов не допускается к использованию и подлежит полной проверке по всем показателям, установленным для данного вида сварочных материалов.

Вопрос о возможности использования сварочных материалов, имеющих несоответствие качества или повреждение упаковки, решается службой главного сварщика предприятия (организации).

Контроль сварочных материалов : контроль электродов

Качество электродов проверяют в процессе их изготовления на заводах и перед началом сварочных работ в цехах или на строительных площадках.

Покрытие должно быть плотным и прочным, хорошо удерживаться на электродном стержне и не разрушаться (по ГОСТ 9466—60) при свободном падении электрода плашмя на гладкую стальную плиту с высоты 1 м для электродов диаметром 3 мм и менее и с высоты 0,5 м для электродов диаметром более 3 мм. Допускаются частичные откалывания покрытия общей длиной не более 20 мм.

Покрытие электродов должно быть влагостойким и не разрушаться после пребывания в воде с температурой 15—25° С в течение 24 ч. Допускаются следующие дефекты поверхности электродов:

шероховатость поверхности, продольные риски и отдельные задиры — глубиной не более 1/4 толщины покрытия;

местные вмятины — в количестве не более трех, глубиной да 1/2 толщины покрытия и длиной до 12 мм каждая;

поры — в количестве не более трех на длине 100 мм, диаметром до 2 мм, глубиной до 1/2 толщины;

волосные трещины — в количестве не более двух, длиной до 12 мм каждая.

Контроль качества электродов в заводских и монтажных условиях перед сваркой конструкций, работающих в тяжелых условиях (вибрационная нагрузка (см. Защита от вибрации), высокая температура и давление, транспортировка токсичных газов), заключается в проверке наличия сертификатов и выборочном контроле состояния внешней поверхности. Кроме того, проверяют механические и технологические свойства наплавленного металла, а также, при необходимости, выполняют металлографический анализ. Такая проверка необходима и в тех случаях, если применяемые электроды дают нестабильную дугу, имеют неравномерное плавление или если в сварном шве возникают трещины и поры.

Для внешнего осмотра отбирают 10—15 электродов из разных пачек. При наличии недопустимых дефектов берут удвоенное количество, а при повторном обнаружении дефектов всю партию электродов бракуют, составляя рекламационный акт.

Покрытие электродов должно быть концентрично относительно стержня. Для проверки концентричности в разных сечениях по длине электрода делают надрезы и замеряют толщину покрытия.

Величина разности толщин не должна превышать:

Проверку электродов на свариваемость и по механическим свойствам выполняют периодически для различных партий. При этом наплавку ведут на пластинах из углеродистой или низколегированной стали толщиной 10—14 мм (можно также сваривать трубы с толщиной стенки не менее 8 мм).

Для электродов, дающих аустенитный наплавленный металл, проверяют наличие в нем ферритной фазы, для чего наплавляется пять — шесть слоев на пластину или трубу из аустенитной стали. Режим наплавки выбирают в соответствии с рекомендованными для электродов данного типа и диаметра.

Содержание феррита определяют объемным магнитным методом с помощью ферритомера либо металлографическим методом на образцах диаметром 5 мм и длиной 60 мм, вырезанных из двух верхних слоев наплавки. Образцы травят в течение 2—2,5 мин реактивом, состоящим из красной кровяной соли (10 г), едкого натра (10 г) и воды (100 г).

Испытание металла, шва или сварного соединения на межкристаллитную коррозию проводят в соответствии с ГОСТ 6032—58*.

У всех электродов и присадочных проволок для сварки аустенитных сталей (см. аустенитные стали) проверяют на жесткой тавровой пробе или на образце с шестислойной наплавкой склонность к образованию горячих трещин.

Образец изготовляют из той же марки стали, что и свариваемой конструкции, а электроды берут из партии, предназначенной для сварки.

Шестислойную наплавку ведут в нижнем положении, а каждый слой наплавляют в одном и том же направлении. Каждый последующий слой кладут после полного остывания предыдущего до комнатной температуры.

После полного остывания и удаления шлака со шва образец осматривают, изламывают по контролируемому шву и проверяют наличие трещин.

Далее образец разрезают на три части для изготовления макрошлифов, которые травят в соляной кислоте, промывают, сушат и рассматривают под лупой с 4—7-кратным увеличением.

При наличии трещин электроды бракуются.

Проверенные электроды хранят в сухом помещении, не допуская их увлажнения. Перед сваркой электроды просушивают при температуре 150—180° С в течение 1,5—3 ч в сушильных печах. Категорически запрещается сушить электроды с помощью газовых горелок или коротким замыканием, так как это приводит к ухудшениям защитных свойств покрытия и может стать причиной брака сварного соединения.

Контроль сварочных материалов : контроль флюса

Качество флюса, поступившего с завода-изготовителя и имеющего сертификат с указанием его химического состава и грануляции, определяют в соответствии с ГОСТ 9087—59 или ТУ путем сварки пластин или стыков труб на режимах, обусловленных технологическим процессом.

Если в швах, наплавленных под слоем флюса, имеются поры или трещины, то тщательно проверяют гранулометрический состав, однородность, объемный вес, влажность и загрязненность флюса (если влажность превышает 0,1%, флюс просушивают).

После такой проверки наплавляют сварной шов под слоем флюса на тавровом образце и исследуют наплавленный металл на содержание углерода и серы путем химического анализа пробы, взятой из верхнего слоя сварного соединения.

При неудовлетворительных результатах входного контроля проверяемая партия флюса забраковывается или подвергается повторной прокалке с последующей полной перепроверкой, включая определение химического состава флюса.

Таким же образом проверяют качество флюса, предназначенного для сварки конструкций, работающих в тяжелых условиях.

Контроль сварочных материалов : входной контроль защитных газов

Защитные газы (углекислый газ, аргон, гелий) поставляются в баллонах, которые должны иметь сертификат завода-поставщика с указанием ГОСТа, названия газа, процентного количества примесей, влажности и даты выпуска. Использование баллонов с защитными газами, не имеющих сертификатов, запрещается.

При наличии сертификатов качество защитных газов проверяют только в тех случаях, когда в сварных швах обнаруживаются поры, трещины и другие недопустимые дефекты.

Контроль сварочных материалов : входной контроль сварочной и наплавочной проволоки

Проволока поставляется в бухтах с металлическими бирками, где указаны завод-изготовитель, номер плавки и марка проволоки согласно стандарту. Стальная сварочная проволока изготовляется по ГОСТ 2246—70, стальная наплавочная — по ГОСТ 10543—63, сварочная проволока из алюминия и его сплавов — по ГОСТ 7871-63.

В сертификате на сварочную проволоку указываются диаметр и марка проволоки, завод-изготовитель, номер плавки металла, из которого изготовлена проволока, вес проволоки, химический состав и номер стандарта.

Проволока не должна иметь окислов, следов смазки и грязи. При необходимости ее очищают механическим или химическим способом.

В случае появления в наплавленном металле пор или трещин проволоку испытывают на свариваемость путем сварки ею пластин толщиной 9—10 мм или труб с толщиной стенки не менее 8 мм. Из сваренных пластин или труб вырезают шесть образцов для механических испытаний (три — на растяжение и три — на угол загиба).

Сварочная проволока, не имеющая сертификата, подвергается тщательному контролю, который заключается в основном в определении химического состава и марки проволоки, а также испытании на свариваемость.

Контроль материалов для дефектоскопии

Каждая партия материалов для дефектоскопии (реактивы, рентгеновская пленка, усиливающие экраны, ферромагнитная лента) при поступлении в лабораторию и перед использованием контролируется ОТК или персоналом лаборатории. На упаковочных листах (пачке, емкости, коробке) необходимо проверить наличие этикетки с характеристикой материалов согласно требованиям соответствующих ГОСТ, ТУ (технических условий) и инструкций. Материалы и упаковка не должны иметь повреждений.

При любом отступлении от норм данная партия материалов проходит проверку в соответствии с ГОСТ или ТУ. При неудовлетворительных результатах контроля партия материалов бракуется и для дефектоскопии не допускается.

Когда и в каком объеме должна быть проконтролирована влажность сварочных флюсов ответ на тест

Инструкция по контролю сварочных материалов

и материалов для дефектоскопии

Дата введения 1995-01-03

Главный инженер АООТ «Энергомонтажпроеткт» Д.И. Кривошеин, 1994

Директор ИЦ «Сварка», ГИ «Оргэнергстрой» Г.С. Зислин, 1994

Начальник Департамента «Энергореновация» РАО «ЕЭС России» В.А. Стенин, 1994

Заместитель начальника Управления по котонадзору и надзору за грузоподъемными сооружениями Госгортехнадзора России Н.А. Хапонен, 20.12.1994

Заместитель Министра топлива и энергетики Ю.Н. Корсун, 1994

1. РАЗРАБОТАНА Акционерным обществом открытого типа «Энергомонтажпроект», ГИ «Оргэнергострой» и РАО «ЕЭС России».

Кривошеин Д.И., Белкин С.А., Ротштейн А.В. (руководитель разработки), Феоктистов В.А., Утенкова Л.Д., Белкин А.С., Захарова Л.П. (АО «Энергомонтажпроект»), Зислин Г.С., Якобсон С.С., Курносова Н.Д., Новичкова Т.И. (ИЦ «Сварка» ГИ «Оргэнергострой»), Стенин В.А., Гусев Ю.И. (РАО «ЕЭС России»)

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ 03.01.95.

3. ЗАРЕГИСТРИРОВАНА отделом стандартизации института «Оргэнергострой» за N РД 34.10.125-94.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ.

Номер

или обозначение

Нефтепродукты. Метод определения кинематической и расчет динамической вязкости.

ЕСКД. Правила внесения изменений.

Проволока стальная сварочная. Технические условия.

Ацетилен растворенный и газообразный технический. Технические условия.

Кислород газообразный технический и медицинский. Технические условия.

Нефть, нефтепродукты, присадки. Метод определения механических примесей.

Методы определения механических свойств. Сварные соединения.

Двуокись углерода газообразная и жидкая. Технические условия.

Материалы лакокрасочные. Методы определения условной вязкости.

Флюсы сварочные плавленные.

Электроды покрытые для ручной дуговой сварки сталей и наплавки. Классификация и общие технические требования.

Аргон газообразный и жидкий. Технические условия.

ССБТ. Организация обучения безопасности труда. Общие положения.

ССБТ. Пожарная безопасность. Общие требования.

ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ССБТ. Вредные вещества. Классификация и общие требования безопасности.

ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты.

ССБТ. Процессы производственные. Общие требования безопасности.

ССБТ. Работы электросварочные. Требования безопасности.

Контроль неразрушающий. Капиллярные методы. Общие требования.

Каолин обогащенный. Метод определения влаги.

Контроль неразрушающий. Магнитопорошковый метод.

Правила, технические условия и руководящие документы.

Правила устройства и безопасной эксплуатации грузоподъемных кранов.

Технологическое оборудование и технологические трубопроводы.

Несущие и ограждающие конструкции.

Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства.

Санитарные правила при проведении рентгеновской дефектоскопии.

Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1С-93).

Унифицированная методика стилоскопирования деталей и сварных швов энергетических установок.

Инструкция по подготовке и хранению сварочных материалов.

Инструктивные материалы по технике безопасности при производстве сварочных работ и работ по термической резке в условиях монтажа оборудования энергетических объектов Минэнерго СССР, 1981 г.

Настоящая инструкция устанавливает требования к контролю качества сварочных материалов и материалов для дефектоскопии, применяемых при монтаже, ремонте и изготовлении котлов, трубопроводов, листовых конструкций и других изделий энергетических установок тепловых и электрических станций, отопительных котельных и теплотрасс.

Инструкция входит в комплект документации по организации производства и выполнению сварочных работ и работ по контролю качества. Инструкция является неотъемлемой частью «Системы контроля и обеспечения качества сварочных работ». Внесение изменений в инструкцию осуществляется разработчиком в порядке, установленном ГОСТ 2.503.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая инструкция разработана на основании требований нормативно-технических документов, в том числе Правил Госгортехнадзора РФ, СНиП и РД 34 15.027-93* «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций» (РТМ-1с-93) и действует совместно с ними.

1.2 Инструкция предназначена для предприятий, монтажных и ремонтных организаций, выполняющих работы по изготовлению, монтажу, ремонту, реконструкции и модернизации объектов тепловой энергетики, газопроводов, тепловых сетей и технологических трубопроводов промышленных предприятий.

1.3 Инструкция регламентирует требования, организацию и проведение контроля сварочных материалов (покрытых электродов для дуговой сварки, сварочной проволоки сплошного сечения, порошковой проволоки, сварочных флюсов, вольфрамовых электродов, защитных газов) и материалов для дефектоскопии (радиографической пленки, порошков, пенетрантов, реактивов и др.).

1.4 Проверка сварочных материалов и материалов для дефектоскопии выполняется работниками предприятия-производителя работ, назначенными приказом руководителя предприятия. В приказе должны быть указаны лица, отвечающие за конкретные виды работ при проверке материалов. При этом необходимо учитывать следующее:

1) проверку состояния упаковки и наличия сопроводительной документации должен производить экспедитор и кладовщик при приемке материалов (поступлении материалов на склад); при необходимости для проверки приглашаются лица, ответственные за контроль материалов;

3) контроль качества (пригодности) материалов должны выполнять специалисты (инженерно-технические работники, сварщики, дефектоскописты, лаборанты); при этом к контролю материалов для дефектоскопии допускаются специалисты не ниже II уровня квалификации по соответствующему виду контроля;

4) лица, допущенные к контролю сварочных материалов и материалов для дефектоскопии, должны пройти соответствующую подготовку с учетом требований настоящей инструкции с последующей проверкой теоретических знаний, что фиксируется в протоколе (приложение А).

Разрешается подготовку и аттестацию персонала, занятого на работах по контролю сварочных материалов и материалов для дефектоскопии, производить на централизованных курсах подготовки при учебно-аттестационных центрах, имеющих право на выполнение данных работ.

1.5 Входной контроль каждой партии сварочных материалов и материалов для дефектоскопии включает проверку:

— состояния упаковки и самих материалов;

— наличия сопроводительной документации;

— содержания (полноты данных) сопроводительной документации;

— качества (пригодности) материалов;

1.6 Контроль качества материалов для сварки и дефектоскопии производится в следующих случаях:

1) при поступлении материала с завода-изготовителя на склад предприятия (монтажной или ремонтной организации) до их передачи в производство для выполнения сварочных и контрольных работ;

2) по истечении срока годности материала;

3) в случае нарушения условий хранения сварочных материалов и материалов для дефектоскопии (материалы хранились в условиях, отличных от рекомендуемых в стандартах и технических условиях на материал, руководящем документе РД 34 15.027-93 и/или «Инструкции по подготовке и хранению сварочных материалов» РД 34 15.124-94).

Решение о необходимости проверки качества материала при истечении срока годности или нарушения условий хранения принимает руководитель сварочных работ или работ по контролю качества (по принадлежности материала).

1.7 Контроль сварочных материалов следует производить на специализированном участке, оснащенном необходимым оборудованием, оснасткой, контрольно-измерительным оборудованием и инструментом.

Контроль материалов для дефектоскопии должен выполняться в помещениях лаборатории (отдела, группы) контроля с использованием имеющегося на предприятии оборудования.

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

БИЛЕТ № 14

ВОПРОС 1

Как осуществляется процесс плазменной сварки дугой прямого действия?

1. Плазменная дуга возбуждается и горит между двумя неплавящимися вольфрамовыми электродами.

2. Плазменная дуга возбуждается и горит между неплавящимся электродом и свариваемым изделием.

3. Плазменная дуга возбуждается и горит между двумя плавящимися электродами.

ВОПРОС 2

Что обозначают буквы «А» и «АА» в маркировке сварочной проволоки Св-08А или Св-08АА?

1. Пониженное и низкое содержание серы и фосфора в проволоке.

2. Пониженное содержание углерода в проволоке.

3. Пониженное содержание фосфора в проволоке и высокую пластичность.

ВОПРОС 3

Какие стали относятся к сталям перлитного класса?

1. 08Х13, 05Х12Н2М, 06Х12Н3Д, 1Х12В2МФ.

2. 10Х2М, 10ГН2МФА, 15Х2МФА, 15Х2НМФА.

3. ХН35ВТ-ВД, 03Х21Н32М3Б, 20Х20Н35.

ВОПРОС 4

Что происходит с температурой фазовых превращений в стали при увеличении скорости нагрева?

1. Температура снижается.

2. Температура повышается.

3. Температура остается неизменной.

ВОПРОС 5

Какие условия охлаждения должны соблюдать для проведения нормализации стали?

1. Охлаждение вместе с печью.

2. Охлаждение на воздухе.

3. Принудительное охлаждение.

ВОПРОС 6

Зависит ли напряжение дуги от ее длины?

3. Зависит при малых и больших величинах сварочного тока.

ВОПРОС 7

Какие источники применяют для автоматической аргонодуговой сварки плавящимся электродом ме-таллоконструкций из высоколегированных сплавов?

1. Специальные источники питания.

2. Сварочные выпрямители.

3. Тиристорные трансформаторы.

ВОПРОС 8

Какой сварочный источник имеет наибольший К.П.Д.?

1. Сварочный трансформатор

2. Сварочный преобразователь

3. Сварочный выпрямитель с управляющим дросселем

ВОПРОС 9

Какова частота переменного тока, вырабатываемого электростанциями в России?

1. Переменный ток с частотой 100 Гц.

2. Переменный ток с частотой 60 Гц.

3. Переменный ток с частотой 50 Гц.

ВОПРОС 10

Какие требования, предъявляемые к контролю сварочной проволоки сплошного сечения перед выдачей ее на производственный участок?

1. Каждая бухта проволоки должна быть проверена стилоскопированием на соответствие содержания основны¬х легирующих элементов по ГОСТ 2246 или ТУ.

2. Контролю качества легированная проволока не подвергается, так как оно должно быть гарантирова-но заводской поставкой.

3. Каждая партия проволоки должна быть проверена стилоскопированием на соответствие ГОСТ 2246 или ТУ на основании контроля одной бухты.

ВОПРОС 11

Какие химические примеси в металле сварного шва снижают его пластические свойства?

ВОПРОС 12

Какие должны быть род и полярность тока при сварке электродами с фтористо-кальциевым покрытием соединений из углеродистых сталей?

2. Постоянный ток обратной полярности.

3.Переменный ток или постоянный ток обратной полярности.

ВОПРОС 13

Какие рекомендуются род и полярность тока при аргонодуговой сварке неплавящимся электродом из низкоуглеродистой стали?

2. Постоянный ток прямой полярности.

3. Постоянный ток обратной полярности.

ВОПРОС 14

Укажите требования, предъявляемые к качеству поверхности проволоки сплошного сечения?

1. Разрешается применять в состоянии поставки.

2. Поверхность проволоки должна быть чистой, без окалины, ржавчины, масла, смазки и грязи.

3. Поверхность проволоки должна быть очищена от смазки, грязи и масла.

ВОПРОС 15

Какую плотность имеет углекислый газ по сравнению с воздухом?

3. Плотности близки.

ВОПРОС 16

Когда и в каком объеме должны быть проконтролирована влажность сварочных флюсов?

1. Перед использованием проверяется каждая партия флюса(или каждая ее часть, при использовании партии по частям) или соответствие допустимых сроков использования флюсов в зависимости от их марки и условий хранения.

2. Каждая партия проверяется в процессе ее использования в производстве.

3. Перед использованием производится выборочная проверка партий флюсов, но не менее 50% от обще-го их количества.

ВОПРОС 17

Какую вольтамперную характеристику имеет источник тока при электрошлаковой сварке электродными проволоками диаметром 3 мм?

ВОПРОС 18

Сколько кислорода содержится в полном 40 литровом стальном баллоне?

ВОПРОС 19

Какое назначение имеет сухой постовой затвор?

1. Чтобы избежать возвратного поступления кислорода в сеть горючего газа.

2. Чтобы избежать попадания пламени в трубопроводную сеть или газогенератор.

3. Чтобы избежать последующего поступления горючего газа.

ВОПРОС 20

Где выделяется максимальное количество тепла при контактной электрической сварке?

1. В контактах между изделием и зажимными губками.

2. В изделиях при прохождении тока.

3. В контакте между свариваемыми изделиями (деталями).

ВОПРОС 21

Какие структурные составляющие вызывают охрупчивание сварных соединений теплоустойчивых сталей?

1. Мартенсит, тростит.

3. Низкоуглеродистый феррит.

ВОПРОС 22

Как расчетным способом определяют содержание феррита в аустенитных сталях?

1. Сравнением суммарного содержания аустенито- и ферритообразующих химических элементов в ста-ли.

2. Отношением суммарного содержания аустенито- и ферритообразующих химических элементов в ста-ли.

3. Расчетом содержания в стале эквивалентного Ni экв и Cr экв по диаграмме Шеффлера.

ВОПРОС 23

Какой сварной шов обеспечивает наиболее высокое сопротивление усталостному разрушению?

ВОПРОС 24

Какие свойства определяют при испытании металла шва на статическое растяжение?

1. Предел прочности, предел текучести, относительное удлинение и сужение.

2. Предел прочности или предельную нагрузку до разрушения образцов.

3. Предел прочности и предел текучести.

ВОПРОС 25

Как расчетным путем оценивается свариваемость аустенитных сталей?

1. По эквивалентному содержанию углерода.

2. По эквивалентному содержанию никеля и хрома.

3. По содержанию хрома и никеля.

ВОПРОС 26

В какой цвет рекомендуется окрашивать стены и оборудование цехов сварки?

1. Красный, оранжевый.

3. Серый (стальной), желтый, голубой.

ВОПРОС 27

Какие методы включает разрушающий контроль сварных соединений?

1. Метрический контроль.

2. Механические испытания при нормальной и высоких температурах.

3. Механические испытания, испытания на межкристаллитную коррозию, коррозию под напряжением, металлографические исследования и определение химического состава.

ВОПРОС 28

Чем определяется выбор визуального метода контроля?

1. Требования конструкторской и нормативно-технологияческой документации.

3. ТребованиямиГосгортехнадзора РФ.

4. Тип объекта контроля.

ВОПРОС 29

Какой род тока более опасен при поражении человека электрическими токами при одинаковых напряже-ниях и мощности электрической цепи?

1. Переменный ток 50 Гц.

3. Ток высокой частоты.

ВОПРОС 30

Каково соотношение между ацетиленом и кислородом для нормального пламени?

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже