какую температуру выдерживает паранит

Паронит

Паронит — уникальный прокладочный материал

Паронит представляет собой листовое асбестотехническое изделие (АТИ), изготовление которого осуществляется путем прессования смеси волокон асбеста, каучука, растворителя, минеральных наполнителей и серы, полученной путем вулканизации. В самом обобщенном виде паронит используется в качестве прокладочного материала (как и многие РТИ) для уплотнения разъемов, функционирующих в средах с выходящими за пределы нормы значениями (высокая агрессивность, предельные значения температуры и давления).

Наиболее широкое применение изделия из паронита находят в металлургии (насосы, трубопроводы, ремни, рукава), электротехнике (изоляторы, изоленты), машиностроении (двигатели внутреннего сгорания, ремни), электроэнергетике, нефтяной промышленности (компрессоры, рукава, ремни) и химической промышленности (сосуды, рукава, смесители).

Паронит, согласно специальному техническому регламенту «О безопасности хризотила, хризотилсодержащих материалов и изделий, процессов их производства, хранения, транспортирования, реализации и утилизации», действующему в Российской Федерации, относится к категории не пылящих хризотилсодержащих материалов. При их использовании выделение асбестсодержащей пыли маловероятно даже при механическом воздействии. Это позволяет рассматривать данный материал в качестве безопасного для здоровья человека, что на фоне всеобщей асбестофобии имеет очень большое значение для работодателей.

Согласно особенностям применения различают: паронит общего назначения (ПОН) и паронит маслобензостойкий (ПМБ).

Нередко в качестве прокладочных материалов может использоваться паронит пон Гост 481-90, армированный металлической сеткой (так называемым ферронитом), при этом связующим химическим веществом может быть нитрильный эластомер, а в качестве армирующего наполнителя тварон или кевлар.

Распространенной практикой является также метод покрытия прокладочного материала графитировкой, что позволяет существенно снизить адгезию с уплотняемыми поверхностями. Это особенно актуально, если учесть, что паронитовые прокладки очень часто используются при уплотнении мест соединения поверхностей, изготовленных из металла.

Физико-химические особенности уплотнителей из паронита обеспечивают высокую работоспособность системы, снижают до минимума вероятность потери герметизации отдельных элементов механизма. Все это возможно благодаря тому, что изделия из паронита характеризуются хорошими показателями восстанавливаемости, достаточно высокой эластичностью и упругостью.

Паронит, как правило, поставляется в листах толщиной от 0,04 см до 0,5 см, наиболее распространенные размеры которых 1×1,7 м и 1,5×3 м. В последующем, в зависимости от особенностей данного материала прокладочные элементы вырезаются либо вырубаются (как в случае с армированными вариантами) под необходимый размер техпластины.

Какую температуру выдерживает паронит

Паронит входит в число основных материалов изготовления уплотняющих изделий для фланцевых и прочих типов сочленений труб, трубопроводной арматуры, перекачивающего и нагнетающего оборудования, ДВС и прочей техники. Он производится согласно ГОСТ 481-80. Этим нормативным документом установлены сортамент и технические характеристики продукции, в том числе температура эксплуатации паронита. Напомним, что промышленность выпускает такие марки этого материала:

Сам материал производят в листах по 0,4–7,5 мм. На его основе изготавливают уплотнительные изделия в заводских условиях или самостоятельно. Разные марки паронита имеют свои технические характеристики, основными среди которых являются:

Возможно вам будет интересна статья: «В чем различие ПМБ и ПОН»

Все перечисленные показатели нормируются, и по ним готовый материал проходит приёмные испытания на соответствие установленным требованиям. Допустимая рабочая температура паронита и предельное давление, которые определяют применяемость материала, зависят от таких факторов, как:

С увеличением агрессивности среды и сложности профиля сопрягаемых поверхностей температурный диапазон, в котором можно эксплуатировать материал, сужается. Это может быть минимальная и максимальная температура паронита по отдельности или обе границы диапазона вместе. Значения границ температурного диапазона указывают лишь на ограничения, ниже и выше которых уплотнитель утрачивает свои свойства, и в первую очередь уплотняющую способность, из-за чего нарушается герметичность сопрягаемых поверхностей.

Какую температуру держит паронит

Напомним, что основу этого уплотнителя составляет асбестовое волокно, имеющее в зависимости от марки материала массовую долю в нём в пределах 60–70 %. Асбест относится к тугоплавким породам. Разные виды минерала имеют температуру плавления в диапазоне от 930 до 1 550 °С. Однако этот процесс не имеет ничего общего с плавлением вулканических пород и металлов. Химическая формула асбеста не содержит способных к дальнейшему окислению элементов, поэтому он не горит. Тем не менее, в Интернете часто встречаются вопросы о плавлении и горении паронита.

По своим свойствам асбест ближе всего к осадочным горным породам вроде известняка, мела, глины, которые тоже не горят и не плавятся. Однако все они меняют свойства при нагреве. Возможно, тех, кто спрашивает о температуре плавления паронита, интересует текучесть материала. С этим связан показатель уплотняющей способности, по которому паронит проходит лабораторные испытания.

При испытаниях для работы в газообразной среде материал подвергают нагреву перегретым паром до (450±10) °С. В жидкой среде таких температур не может быть по определению, поэтому продукцию испытывают давлением. Другими словами, температура плавления паронита, если можно так выразиться, составляет 440–460 °С. Материал должен выдержать такой нагрев не менее получаса с сохранением своих свойств.

Однако паронит – это не на 100 % асбест. В его состав также входит резина (каучук) в качестве связующего компонента, а это уже горючий материал. Вопрос о температуре горения паронита связан именно с этим обстоятельством. Действительно, материал может прогореть, но не сгореть. Под длительным воздействием очень высокой температуры или открытого огня связующий материал разрушится, а следом то же самое произойдёт и с самим паронитом, но он не загорится.

Тем не менее показатель воспламенения (энергии зажигания) паронита существует. Температура горения паронита в 40 раз выше соответствующего параметра для резины марки Н-10 в газообразном и в 1 000 раз в жидком кислороде. Такие значения в реальной жизни недостижимы, поэтому паронит признан абсолютно негорючим материалом.

Если говорить о пароните как о материале, то он выдерживает нагрев до 700 °С, после чего рассыпается в порошок (форстерит). Если иметь в виду уплотняющие изделия из него, то они выдерживают температуру до 490 °С, однако это предельная величина. В зависимости от рабочей среды максимально допустимый нагрев уплотнителей из паронита может составлять всего 50 °С.

Таблица температуры эксплуатации паронита

Ответы на вопрос, какую температуру выдерживает паронит в общем, даны выше. Однако не стоит забывать о марках этого материала, которые имеют свои свойства, в том числе специальные, определяющие сферу их применения. Здесь мы представим для вас сводные таблицы характеристик температуры паронита разных наименований.

Вид уплотнителя и типы сопрягаемых поверхностей

Предельный нагрев паронита в градусах Цельсия, в скобках давление в МПа, по видам рабочей среды

Перегретый и насыщенный пар, питьевая и техническая вода

Осушённый воздух, нейтральные газообразные среды

Растворённые в воде соли, спирты, жидкий и летучий аммиак

Технические характеристики паронита

Химический состав паронита

Для изготовления паронита используется полиамид или асбестовые волокна, содержание которых составляет от 40 до 80%. Как связующее производители используют каучук натуральный и синтетический. В ходе формирования листового паронита каучук подвергается вулканизации с помощью серы, которая составляет до 8% от суммарного количества ингредиентов.

С целью придания нужных свойств, в состав паронита вводят химические добавки, которые влияют на его характеристики:

Углерод, окись цинка, тиурам, альтакс и графит вводятся с целью улучшения технологических свойств смеси из которой формируются листы.

Действующие стандарты не накладывают жестких ограничений на состав паронита, поэтому предприятия изготовители самостоятельно определяют процентное содержание ингредиентов, исходя из специфики технологии и заданных характеристик материала.

Технические характеристики стандартных листов паронита

Размер листов

Стандартный размерный ряд включает листы паронита 400х300мм; 500х500мм; 750х500мм; 1000х750мм; 1000х1000мм; 1500х1000мм; 1500х1500мм; 1770х1000мм; 1770х1500мм; 3000х465мм; 3000х520мм; 3000х1500мм и 3000х1770мм. Также мы изготавливаем листы нестандартных размеров по согласованию с заказчиком.

Толщина

ГОСТом 481-80 предусмотрены листы паронита толщиной 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,2; 1,5; 2; 2,5; 3; 3,5; 4; 5; 6; 7 и 7,5 мм.

Плотность паронита

Стандарт также регламентирует плотность паронита:

Паронит – это популярный материал на основе асбеста, устойчивый к любым средам, который используют для герметизации фланцевых соединений трубопроводов. Существует две разновидности паронита: ПОН и ПМБ, какую выбрать? Чтобы не выбросить деньги на ветер, нужно знать, в каких областях используется каждая из марок прокладок.

Мы сравним два вида, рассмотрим свойства каждой из разновидностей и сферы их использования.

Что такое паронит?

Паронит – это материал, получаемый путём нагрева и последующего спрессовывания в листы массы, включающей волокна асбеста, каучук и порошковые ингредиенты, благодаря которым достигаются различные свойства материала.

Паронит благодаря асбесту, входящему в состав в большем количестве, устойчив к предельным показателям температуры и давления, химикатам и механическим повреждениям.

Виды паронита

Асбест, как видно из процентного соотношения, основа паронита. Асбест устойчив к высоким температурам, очень эластичен и прочен. Для сред с повышенной агрессивностью используют хризотиловый с длинными волокнами. Существует также безасбестовый паронит.

Каучук – не менее важный компонент паронита. Натуральный каучук более качественный, но довольно дорогой. Иногда паронит армируется металлической сеткой (ферронит Гост 481-90).

Паронит ПОН

Солевые растворы, пар, перегретая вода

Насыщенный пар, перегретая вода, нейтральные и сухие инертные газы, лёгкие и тяжёлые нефтепродукты

Насыщенный пар, перегретая вода, нейтральные и сухие инертные газы, масляные пары минерального происхождения

Двигатели внутреннего сгорания, компрессоры, легкие и тяжелые нефтепродукты, кислород и азот

Двигатели внутреннего сгорания, компрессоры, легкие и тяжелые нефтепродукты, морская вода, кислород и азот, жидкости ВПС (смесь полиэтилсилоксановой жидкости с минеральным маслом)

Концентрированная кислота и щелочь

Морская вода и рассолы, аммиак, кислород, азот, водород, легкие и тяжелые нефтепродукты, масла

Кислотостойкий, для сред с давлением до 2,5 МПа и температурой до +250 градусов

Электролизерный, кислото- и щелочестойкий

Армированный стальной сеткой, для сред с давлением до 10 МПа и температурой до +450 градусов

Маслобензостойкий, выдерживает давление до 50 МПа при температуре до +200градусов

Армированный стальной сеткой, применяют в пресной воде, паре, нефтепродуктах, воздухе и газах (инертных и нейтральных)

Тропический, с содержанием фунгицидов, устойчив к грибку и плесени

Листовой паронит марок ПОН и ПОН-А, Б, В необходим для соединений, находящихся в нейтральной среде при высоких температурах. Содержание каучука и волоконхризотилового асбеста обеспечивает эластичность и упругость материала, а давление в 32 МПа делает ПОН текучим, благодаря чему заполняются все мелкие зазоры и достигается максимальная герметизация соединений. Обработка паронита методом графитировки необходима при контакте прокладочного материала с металлом, так как паронит спекается с такой поверхностью.

Паронит маслобензостойкий

Паронит марки ПМБ необходим для соединений, нуждающихся в уплотнении при воздействии масло- и нефтесодержащих веществ и агрессивных химикатов. Такой паронит выдерживает предельные показатели давления и температур.

Паронит ПМБ используется для уплотнения соединений, работающих в условиях масел, воска, углеводородов, коксового газа, газообразного кислорода, азота и в других агрессивных средах. Различия марок ПОН и ПМБ представлены в таблице.

Пресная перегретая вода; насыщенный и перегретый пар;

сухие, нейтральные и инертные газы, МПа/°С

Газообразный кислород и азот, МПа/°С

Жидкий кислород и азот, МПа/°С

Тяжелые и легкие нефтепродукты, МПа/°С

Масляные фракции, расплав воска, МПа/°С

Сжиженные и газообразные углеводороды С1-С5, МПа/°С

Анализируя свойства паронита обеих разновидностей, мы видим, что использование любой из марок возможно лишь при транзите нефтепродуктов, в остальном характеристики марок разнятся, ПОН уступает по рабочим параметрам и областям применения. Зная характеристики марок паронита и учитывая сферу их применения, можно самостоятельно подобрать материал нужного вида.

Упаковка, перевозка, хранение паронита

Поставка листок паронита оптимальна в деревянных ящиках или пакетах с лентой из металла. Если перевозка будет осуществляться в закрытых фургонах или универсальных контейнерах, допускается отсутствие упаковки. Листы толщиной до 2 мм. можно свернуть в рулоны.

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАРОНИТ И ПРОКЛАДКИ ИЗ НЕГО

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАРОНИТ И ПРОКЛАДКИ ИЗ НЕГО

Compressed asbestos fibre sheets and gaskets from it. Specifications

Срок действия с 01.01.81

до 01.01.96

Настоящий стандарт распространяется на листовой паронит и прокладки из него, предназначенные для уплотнения плоских разъемов агрегатов с различными средами.

Прокладки из паронита применяют в районах с умеренным, тропическим и холодным климатом при температуре до минус 60 °С. Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 5).

1. МАРКИ И РАЗМЕРЫ

1.1. В зависимости от назначения изготовляют паронит девяти марок ( табл. 1).

Наименование и обозначение марки

давление, МПа (кгс/м 2 )

Паронит общего назначения ПОН

Пресная перегретая вода, насыщенный и перегретый пар, воздух, сухие нейтральные и инертные газы

Для неподвиж ных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа

(40 кгс/см 2 ),

Водные растворы солей, жидкий и газообразный аммиак, спирты

«шип-паз», «выступ-впадина» сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов

Жидкий кислород и азот

Тяжелые и легкие нефтепродукты

Тяжелые и легкие нефтепродукты, масляные фракции, расплав воска

Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа

(40 кгс/см 2 ), «шип-паз», «выступ-впадина» сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов

Сжиженные и газообразные углеводороды С1-С5

Газообразный кислород и азот

Тяжелые и легкие нефтепродукты, масляные фракции

Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 2,5 МПа

(25 кгс/см 2 ), «шип-паз», «выступ-впадина», сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов

Хладоны 12, 22, 114В-2

Паронит кислотостойкий ПК

Для неподвижных соединений типа «гладкие», «шип-паз», «выступ-впадина» сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров и других агрегатов. В спирально навитых прокладках в качестве мягкого «наполнителя

Паронит, армированный сеткой ПА

Пресная перегретая вода, насыщенный и перегретый пар

Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа

(40 кгс/см 2 ), «шип-паз», «выступ-впадина» сосудов и аппаратов, насосов, арматуры, трубопроводов, компрессоров, двигателей внутреннего сгорания и других агрегатов

Нейтральные инертные, сухие газы, воздух

Тяжелые и легкие нефтепродукты, масляные фракции

Паронит электролизерный ПЭ

Для уплотнения собираемых в батарею ячеек в электролизерах для электрической изоляции ячеек друг от друга. Минимальное давление, необходимое для герметизации соединения,

10 МПа

(100 кгс/см 2 ) для электролизеров, работающих под давлением

0,02 МПа

(0,2 кгс/см 2 ) и

30 МПа

(300 кгс/см 2 ) для электролизеров, работающих под давлением 1 МПа (10 кгс/см 2 )

Пресная перегретая вода, насыщенный и перегретый пар

Для неподвижных соединений типа «гладкие» с давлением рабочей среды не более 4 МПа

(40 кгс/см 2 ) «шип-паз», «выступ-впадина», сосудов, аппаратов, насосов, арматуры, трубопроводов, компрессоров и других агрегатов

Водные растворы солей, жидкий и газообразный аммиак

Тяжелые и легкие нефтепродукты

Пресная перегретая вода, насыщенный и перегретый пар, сухие нейтральные инертные газы

Водные растворы солей, жидкий и газообразный аммиак, спирты

Жидкий кислород и азот

Тяжелые и легкие нефтепродукты

Минеральные масла и легкие нефтепродукты

Для уплотнения неподвижных соединений, узлов и деталей двигателей внутреннего сгорания

Топливовоздушная смесь, воздух

(Измененная редакция, Изм. № 2, 3, 4; Поправка, ИУС 8-2004).

1.2. Параметр шероховатости уплотняемых поверхностей Rz по ГОСТ 2789-73 должен быть не более 40 мкм.

1.3. Размер листов паронита должен соответствовать указанным в табл. 2, 3.

Примечание. По согласованию между изготовителем и потребителем допускается изготовление паронита других размеров по длине и ширине.

Пример условного обозначения паронита марки ПОН-А, толщиной 2,0 мм, шириной 500 мм и длиной 500 мм:

Паронит ПОН-А 2,0 ´500 ´500 ГОСТ 481-80

То же, в тропическом исполнении:

Прокладки из паронита марки ПОН-А при заказе:

Прокладка _______________________________________ ПОН-А ГОСТ 481-80

номер детали по чертежу

То же, в тропическом исполнении:

Прокладка ______________________________________ ПОН-АТ ГОСТ481-80.

номер детали по чертежу

(Измененная редакция, Изм. № 2, 3, 4).

1.4. Паронит изготовляют в виде листов и прокладок.

(Измененная редакция, Изм. № 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Паронит и прокладки из него должны изготовляться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке. Прокладки должны соответствовать чертежам, согласованным между изготовителем и потребителем.

(Измененная редакция, Изм. № 4).

2.2. Поверхность паронита и прокладок из него должна быть ровной без разрывов, складок, задиров и надломов, вздутий, раковин и посторонних включений.

Допускается незначительная ворсистость и незначительная непрокрашенность асбеста на поверхности и по кромкам.

Допускается согласовывать контрольный образец внешнего вида.

(Измененная редакция, Изм. № 3).

2.3. Для изготовления паронита марки ПА должна применяться армирующая стальная сетка № 09 по ГОСТ 3826-82.

2.4. Прокладки вырубают из листов паронита, при этом паронит не должен расслаиваться и крошиться. Способ изготовления прокладок диаметром более 1500 мм указан в приложении.

(Измененная редакция, Изм. № 5).

2.5. По физико-механическим показателям листы паронита и прокладки должны соответствовать нормам, указанным в табл. 4.

(Измененная редакция, Изм. №1,2,3,4,5).

2.6. Паронит должен обеспечивать полную герметичность уплотняемых соединений.

2.7. Паронит марки ПМБ не является коррозионно-активным при работе с алюминиевыми анодированными сплавами, латунью и оцинкованной сталью с хроматным пассивированием.

(Измененная редакция, Изм. № 1).

2.8. Паронит должен быть устойчивым к изгибу и при испытании не должен ломаться и давать трещины.

2. Условная прочность при разрыве в поперечном направлении, МПа (кгс/см 2 ), не менее

3. Увеличение массы в жидких средах, %, не более:

воде при температуре100 °С в течение 5 ч

керосине при температуре 23 °С в течение 5 ч

масле МС-20 или МК-22 при температуре 150 °С в течение 5 ч

масле МК-8 при температуре 100 °С в течение 5 ч

топливе ТС-1 при температуре 200 °С в течение 5 ч

едком кали концентрации 450 г/дм 3 при температуре 100 °С в течение 5 ч

4. Уменьшение массы в жидких средах, %, не более:

10 %-ной азотной кислоте по ГОСТ 4461-77 при температуре (100±5) °С в течение 5 ч

10 %-ной серной кислоте по ГОСТ 4204-77 при температуре (100±5) °С в течение 5 ч

5. Сжимаемость при давлении 35 МПа (350 кгс/см 2 ), %

6. Восстанавливаемость после снятия давления 35 МПа (350 кгс/см 2 ), %, не менее

* Значение для паронита толщиной менее 2 мм.

(Измененная редакция, Изм. № 5).

2.9. Для работы в районах с тропическим климатом прокладки изготовляют из паронита с применением фунгицидов.

Прокладки из паронита марок ПМБ-1, ПК работоспособны в условиях тропического климата без применения фунгицида при изготовлении паронитов,

(Измененная редакция, Изм. № 4, 5)

3. ПРАВИЛА ПРИЕМКИ

3.1. Паронит и прокладки принимают партиями. Партией считают листы паронита одной марки и одного размера по толщине в количестве не более 10000 кг или прокладки одного размера не более 30000 шт. Для прокладок с наружным размером менее 60 мм объем партии не более 100000 шт.

По требованию потребителя каждую партию прокладок сопровождают документом о качестве, содержащим:

наименование предприятия-изготовителя и (или) его товарный знак;

наименования и марки паронита;

размеры листов паронита или номера прокладки (детали);

цену одной прокладки для розничной торговли;

обозначение настоящего стандарта;

букву «Т» для паронита и прокладок в тропическом исполнении;

количество мест в партии;

(Измененная редакция, Изм. № 1, 3, 4, 5).

3.1а. Каждая партия прокладок должна сопровождаться двумя образцами размером не менее 200 ´200 мм, вырезанными из листов паронита, из которых были вырублены прокладки.

(Введен дополнительно, Изм. № 3).

3.2. Приемо-сдаточные испытания проводят в следующем объеме:

(Измененная редакция, Изм. № 3).

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке от той же партии. Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторных испытаний изготовителю допускается проводить 100 %-ный контроль.

(Измененная редакция, Изм. № 4).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Поверхность паронита и прокладок контролируют визуально или сравнением с контрольными образцами внешнего вида.

(Измененная редакция, Изм. № 4).

4.2. Размеры паронита определяют по ГОСТ 24039-80. Размеры прокладок определяют в соответствии с чертежом.

4.3. Из каждого отобранного листа вырубают для испытаний:

Расстояние от образца до края листа не менее 30 мм.

4.2, 4.3. (Измененная редакция, Изм. № 3).

4.4. Плотность паронита определяют по ГОСТ 24039-80, при этом допускаются отклонения по отдельным определениям не более, чем на 10 % от нормы.

4.5. Определение условной прочности при разрыве

Вырубают образцы размером 20 ´110 мм с предельным отклонением ±0,5 мм, в направлении поперечном вальцеванию. Образцы выдерживают в течение (60±5) мин в сушильном шкафу при температуре (110±5)°С, при этом образцы должны быть расположены таким образом, чтобы обеспечивался свободный доступ воздуха по всей их поверхности. Затем образцы охлаждают не менее 30 мин в эксикаторе по ГОСТ 25336-82, заполненном хлористым кальцием по ТУ 6-09-5077-87, при температуре окружающей среды (

Измеряют толщину образцов.

Образцы зажимают в разрывной машине с расстоянием между зажимами (50±2) мм и скоростью подвижного зажима (250±10) мм/мин и разрывают их.

Разрыв образцов проводят не позднее, чем через 10 мин после извлечения их из эксикатора. При разрыве образца в месте его зажима результат испытания в расчет не берут и проводят испытания на новом образце.

Погрешность изменений не должна превышать 1 % измеряемой нагрузки.

Условную прочность при разрыве ( G) в мегапаскалях (кгс/см 2 ) вычисляют по формуле

За результат испытания принимают среднее арифметическое результатов всех определений, округленное до целого числа, при этом допускаются отклонение от нормы по отдельным определениям не более, чем на 10 %.

(Измененная редакция, Изм. № 4).

4.6. Увеличение массы иаронита в жидких средах определяют по ГОСТ 24037-90, при этом допускаются отклонения по отдельным определениям не более, чем на 10 % от нормы.

(Измененная редакция, Изм. № 4).

4.7. Уменьшение массы в жидких средах определяют по ГОСТ 24037-90 на образцах размером 20 ´ 20 мм с предельным отклонением ±0,5 мм.

(Измененная редакция, Изм. № 5).

4.8. Сжимаемость и восстанавливаемость паронита определяют по ГОСТ 24038-90, при этом допускаются отклонения по отдельным определениям н e более, чем на 10 % от нормы.

(Измененная редакция, Изм. № 4).

4.9. Определение уплотняющей способности

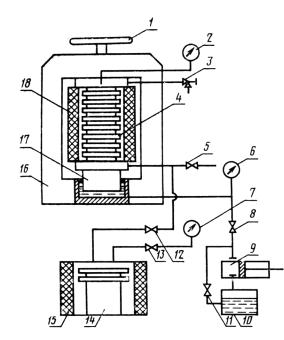

4.9.1. Паронит марок ПОН и ПА, ПОН-А, ПОН-Б, ПОН-В испытывают на уплотняющую способность в среде пара в лабораторном автоклаве типа АП-1 ( черт. 1).

(Измененная редакция, Изм. № 4).

Образцы обеспечивают герметичность уплотняемых соединений, если в процессе испытания отсутствует утечка пара.

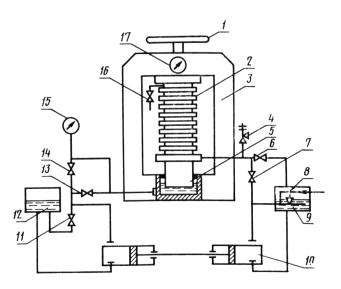

4.9.2. Паронит марок ПОН, ПМБ, ПМБ-1, ПА, ПОН-А, ПОН-Б, ПОН-В испытывают на уплотняющую способность в жидких средах в лабораторном автоклаве типа АП-2 ( черт. 2). В качестве контрольной жидкости применяют керосин. Девять кольцевых образцов паронита наружным диаметром (120±1) мм и внутренним диаметром (80±1) мм, покрытых маслографитовой пастой, зажимают между фланцами коллектора. Наличие смазки на торцовой части образцов не допускается.

Испытания проводят при давлении жидкой среды в коллекторе (15±0,5) МПа [(150±5) кгс/см 2 ], при этом давление поднимают постепенно через каждые 15 мин на (2,5±0,5) МПа [(25±5) кгс/см 2 ] давлении на образцы (32,4±0,5) МПа [324±5) кгс/см 2 ], температуре жидкой среды (20±5) °С и времени испытания при указанных параметрах (30±2) мин.

Образцы обеспечивают герметичность уплотняемых соединений, если в процессе испытания отсутствует утечка керосина.

Схема) автоклава типа АП-1

Схема автоклава типа АП-2

4.9.1, 4.9.2. (Измененная редакция, Изм. № 1, 4).

4.10. (Исключен, Изм. № 1).

4.11. Устойчивость паронита на изгиб определяют по ГОСТ 24036-80.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

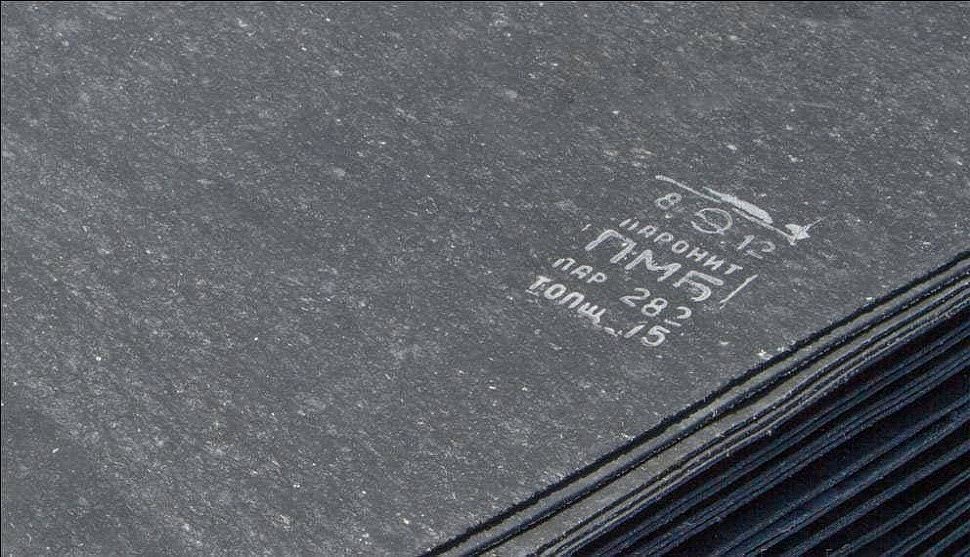

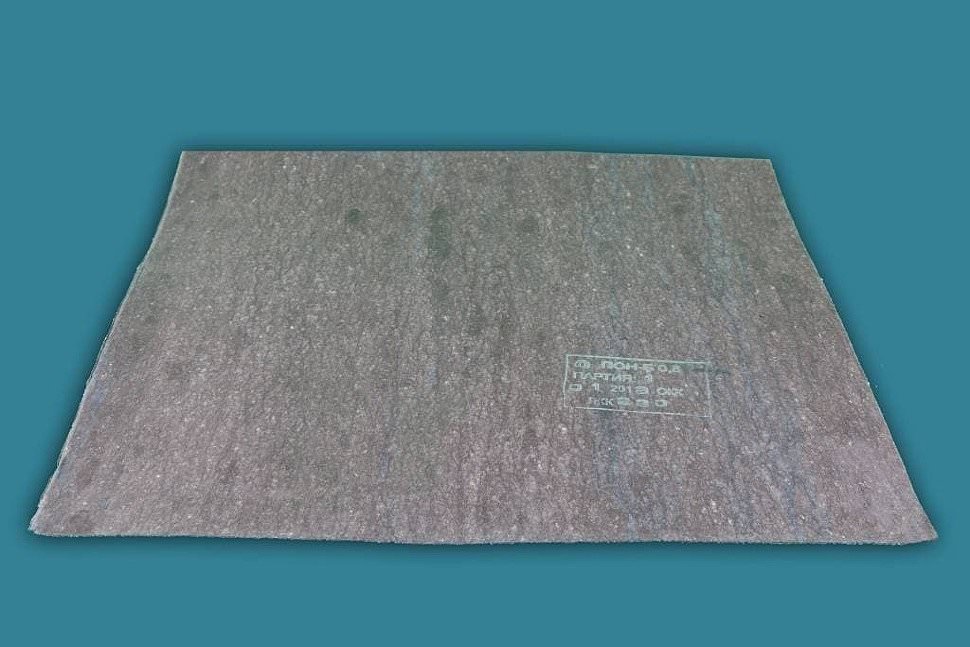

5.1. На каждый лист паронита несмываемой краской наносят четкий штамп или приклеивают этикетку с указанием:

наименования предприятия-изготовителя и (или) его товарного знака; марки паронита;

буквы «Т» для паронита в тропическом исполнении.

(Измененная редакция, Изм. № 5).

5.2. Листы паронита упаковывают в деревянные ящики или обрешетки массой брутто не более 500 кг.

Допускается пакетирование листов паронита на плоских деревянных поддонах массой брутто не более 1500 кг с обвязкой металлической упаковочной лентой по ГОСТ 3560-73. Пакеты на плоских поддонах формируют в соответствии с требованиями ГОСТ 26663-85.

При транспортировании в универсальных контейнерах или крытых автомашинах или автофургонах допускается отгрузка паронита без упаковки.

Допускается паронит толщиной до 2 мм свертывать в рулоны и скреплять шпагатом или металлической лентой.

Прокладки связывают в пачки от 25 до 100 шт. и упаковывают в деревянные ящики и картонные коробки или в металлическую многооборотную тару,

Прокладки связывают в пачки от 25 до 100 шт. шпагатом техническим по ГОСТ 17308-88 или шпагатом из химических волокон,

Пачки или пакеты с прокладками упаковывают в деревянные ящики, ящики из ДВП, гофрированного картона, картонные коробки с предельной загрузкой не более 50 кг или в многооборотную металлическую тару.

Прокладки наружным размером менее 100 мм и простой конфигурации допускается неувязанными в пачки укладывать в бумажные пакеты по ГОСТ 13502-86, массой брутто не более 5кг.

Прокладки размером 350 мм и более упаковывают в другие виды упаковки массой не более 500 кг, обеспечивающие их сохранность при транспортировании.

Для розничной торговли масса брутто одной единицы упаковки прокладок должна быть не более 30 кг.

(Измененная редакция, Изм. № 1, 3).

5.3. К каждой упаковочной единице прикрепляют ярлык, маркированный в соответствии с ГОСТ 14192-77, с нанесением следующих обозначений:

наименования предприятия-изготовителя и (или) его товарного знака;

наименования и марки паронита;

размеров листов паронита или номера прокладки (детали);

обозначения настоящего стандарта;

буквы «Т» для паронита и прокладок в тропическом исполнении.

Для прокладок в тропическом исполнении, связанных в пачки, допускается по согласованию с потребителем другой вид маркировки.

(Измененная редакция, Изм. № 3, 5).

5.4. Паронит и прокладки транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

5.3; 5.4. (Измененная редакция, Изм. № 2).

5.5. Паронит и прокладки должны храниться в закрытых помещениях, защищающих от прямого воздействия солнечных лучей, органических растворителей, смазочных масел, кислот и других веществ, разрушающих паронит, на расстоянии не менее 1 м от теплоизлучающих приборов и при температуре не выше 35 °С.

Влажность в помещении для хранения паронита марки ПА должна быть не более 65 %.

5.6. При хранении и транспортировании паронита при температуре ниже 0 °С можно изготовлять из него прокладки после выдержки паронита в течение 24 ч при (20 ± 5) °С.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие паронита и прокладок требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

6.3. Гарантийный срок эксплуатации или гарантийная наработка прокладок должна быть равна гарантийному сроку эксплуатации или гарантийной наработке узлов или агрегатов, в которых они смонтированы без разъема соединения.

(Введен дополнительно, Изм. № 4).

ПРИЛОЖЕНИЕ

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОК ДИАМЕТРОМ БОЛЕЕ 1500 мм

При изготовлении прокладок диаметром более 1500 мм допускается стыковка паротита в «ласточкин хвост» или внахлестку. При стыковке внахлестку срез проводится по наклонной к склеиваемым концам.

Для склеивания применяют клей № 88Н. Склеенные части выдерживают в течение 2 ч под давлением 05 МПа при (20±5) °С.

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

В. А. Кириллов; В. А. Соколов, канд. техн. наук; Г. В. Порошин, канд. техн. наук; Л. П. Красичева; Г. Г. Антипина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.03.80 № 1394

3. ВЗАМЕН ГОСТ 481-71

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка