какую температуру держит стеклопластик

Какую температуру держит стеклопластик

Из данной статьи Вы узнаете о тканях изготовленных из стекловолокна. Какие характеристики обеспечили столь широкое применение данного материала во многих направлениях промышленности и в быту. Какую температуру способна выдерживать стеклоткань в зависимости от типа.

Материал изготовленный путём плетения нитей стекловолокна различных толщин основы и утка различными способами. Основа — это пряжа, расположенная вдоль длины ткани, а уток перевивает ткань в поперечном направлении. Плотность ткани, её толщина и прочность при разрыве пропорциональны числу нитей и типу пряжи. В дальнейшем при производстве полотно стеклоткани может быть пропитанно и/или покрыто специализированными веществами и материалами. Специфическая технология изготовления волокна для плетения материала, а также добавление пропиток и покрытий на этапе непосредственно изготовления, обуславливает следующие уникальные характеристики изготовленных тканей.

Стеклопластиковые ткани с силиконовым покрытием

Свойства стеклотканей

Стеклоткани с покрытием из вермикулита

Таблица основных характеристик

| Вид материала | Теплопроводность | Среднеезначение плотности, г/м 2 | Предельная рабочая температура, о С |

|---|---|---|---|

| Кремнеземные стеклоткани | Низкая | 277-1020 | 1100 |

| Конструкционные стеклоткани | Низкая | 290-385 | +80 |

| Базальтовые стеклоткани | Низкая | 260 | +680 |

| Строительные стеклоткани | От частичной до низкой | 160-1800 | +350 |

| Радиотехнические стеклоткани | Частичная | +95 | Нет данных |

| Изоляционные стеклоткани | Низкая | 140 | +400 |

| Электроизоляционные стеклоткани | Низкая | 110-195 | +550 |

Требования и технические условия предъявляемые к тканям конструкционного назначения определены в ГОСТ 19170-2001

Применение материалов

Данный вид материала широко используется для обвязки труб и оборудования в качестве материала повышенной устойчивости к старению, коррозии, маслам и воздействий окружающей среды. Широко применяется в различных промышленных, противопожарных и дымовых экранах, противопожарном покрытии, противопожарных перегородках и т. п.

Используется в производствах, связанных с термообработкой, в качестве защитного барьера при высоких температурах. В химической промышленности материал применяют в качестве слоя препятствующего воздействию растворителей и кислот. Например карамелизированные стеклоткани.

В производстве упаковочных материалов стеклоткань используют как защитный слой от влаги и перепада температур.

Для изготовления сварочных одеял, защиты от брызг литейного производства и пошива спецодежды.

Также материал применяется как:

Классификация стеклотканей

| Тип материала | Маркировка | Структура | Применение |

|---|---|---|---|

| Кремнеземная стеклоткань | КТ, ТС | Кремнезёмное стекло. Тип плетения полотняный | Изоляция от воздействия агрессивных средСоздание радиационных и тепловых барьеров в промышленности, |

| Конструкционная стеклоткань | Т | Силикатное стекловолокно пропитанное формальдегидными и полиэфирными смолами. Полотняное и сатиновое плетение | Армирование и формовка различных изделий, производство стеклопластика. Использование в промышленности, автомобиле- и судостроении |

| Электроизоляционная стеклоткань | Э, ЭЗ | Алюмоборосиликатное стекло. Полотняное плетение | Производство электроизоляционных материалов. Использование в промышленности, энергетике |

| Гидроизоляционная стеклоткань | И, ПС | Бесщелочное стекло, покрытое парафиновыми замасливателями | Тепло- и гидроизоляция изделий различного назначения |

| Фильтрационная стеклоткань | ТСФ, ССФ | Алюмоборосиликатное стекло, саржевое переплетение | Создание фильтров для газообразных и жидких соединений. Улавливание твердых частиц |

| Базальтовая стеклоткань | БТ, Н, ТБН, ТБК | Базальтсодержащий материал | Заменитель асбеста, армирующий и фильтрующий материал. Создание звуко- и электроизоляции |

Виды покрытий для повышения физических и химических свойств

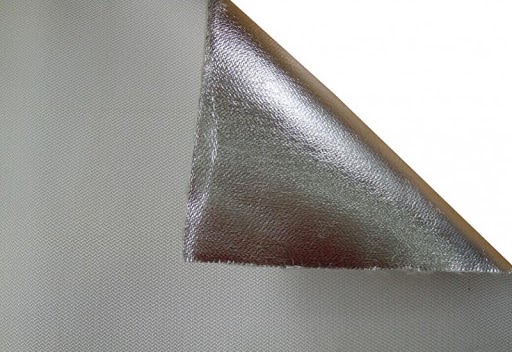

Стеклоткань покрытая ( фольгированная ) алюминиевой или миларовой фольгой методом ламинирования. Материал имеет гладкую поверхность с высокой свето- и теплоотражающей способностью.

Полиуретановое покрытие обеспечивает материалу повышенную стойкость к истиранию и изгибам. Водонепроницаемость, а также устойчивость к химическим аллергенам.

Фторкаучуковые пропитки применяют для устойчивости к воздействию агрессивных сред в химической и нефтянной промышленности.

Продажа стекловолоконных тканей “Группой М ЕТТАТРОН”

В разделе высокотемпературных тканей сайта компании, представлены стекловолоконные материалы с различными видами пропиток и покрытий. Ассортимент данной продукции позволяет подобрать стеклоткани под большинство запросов клиентов.

Стеклопластики. Их свойства. Производство. Методы изготовления.

Доброго времени суток.

Сегодня будем повышать культуру производства. Обязательно к прочтению 🙂 особенно новичкам.

Стеклопластик — композиционный материал, состоящий из стеклянного наполнителя и синтетического полимерного связующего. Наполнителем служат в основном стеклянные волокна в виде нитей, жгутов (роввингов), тканей, матов, рубленых волокон; связующим — полиэфирные, феноло-формальдегидные, эпоксидные, кремнийорганические смолы, полиимиды, алифатические полиамиды, поликарбонаты и др. Для стеклопластика характерно сочетание высоких прочностных, диэлектрических свойств, сравнительно низкой плотности и теплопроводности, высокой атмосферо-, водо- и химстойкости. Механические свойства стеклопластика определяются преимущественно характеристиками наполнителя и прочностью связи его со связующим, а температуры переработки и эксплуатации — связующим.

Наибольшей прочностью и жёсткостью обладают стеклопластики, содержащие ориентированно расположенные непрерывные волокна. Такие стеклопластики подразделяются на однонаправленные и перекрёстные; у первых волокна расположены взаимно параллельно, у вторых — под заданным углом друг к другу, постоянным или переменным по изделию. Изменяя ориентацию волокон, можно в широких пределах регулировать механические свойства стеклопластиков.

Большей изотропией механических свойств обладают стеклопластики с неориентированным расположением волокон: материалы на основе рубленых волокон, нанесённых на форму методом напыления одновременно со связующим, и на основе холстов (матов). Диэлектрическая проницаемость стеклопластиков 4-14, тангенс угла диэлектрических потерь 0,01-0,05.

Изделия из стеклопластика с ориентированным расположением волокон изготавливают методами намотки, послойной выкладки или протяжки с последующим автоклавным, вакуумным или контактным формованием либо прессованием, из пресс-материалов — прессованием и литьём.

Примеры изделий из стеклопластика

Стеклопластик применяют как конструкционный и теплозащитный материал при производстве корпусов лодок, катеров, судов и ракетных двигателей, кузовов автомобилей, цистерн, рефрижераторов, радиопрозрачных обтекателей, лопастей вертолётов, выхлопных труб, деталей машин и приборов, коррозионностойкого оборудования и трубопроводов, небольших зданий, бассейнов для плавания и др., а также как электроизоляционный материал в электро- и радиотехнике.

Свойства стеклопластиков.

Стеклопластик обладает многими очень ценными свойствами, дающими ему право называться одним из материалов будущего. Ниже перечислены некоторые из них.

Малый вес.

Удельный вес стеклопластиков колеблется от 0,4 до 1,8 и в среднем составляет 1,1 г/см3. Напомним, что удельный вес металлов значительно выше, например, стали – 7,8, а меди — 8,9 г/см3. Даже удельный вес одного из наиболее легкого сплава, применяемого в технике, — дуралюмина составляет 2,8 г/см3. Таким образом, удельный вес стеклопластика в среднем в пять-шесть раз меньше, чем у черных и цветных металлов, и в два раза меньше, чем у дуралюмина. Это делает стеклопластик особенно удобным для применения на транспорте. Экономия в весе на транспорте переходит в экономию энергии; кроме того, за счет уменьшения веса транспортных конструкций (самолетов, автомобилей, судов и т.п.) можно повысить их полезную нагрузку и за счет экономии топлива увеличить радиус действия.

Диэлектрические свойства.

Стеклопластики являются прекрасными электроизоляционными материалам при использовании как переменного, так и постоянного тока.

Высокая коррозионная стойкость.

Стеклопластики как диэлектрики совершенно не подвергаются электрохимической коррозии.

Существует целый ряд смол (некоторые полиэфирные смолы, смолы Norpol DION), позволяющие получить стеклопластики стойкие к различным агрессивным средам, в том числе и к воздействию концентрированных кислот и щелочей.

Хороший внешний вид.

Стеклопластики при изготовлении хорошо окрашиваются в любой цвет и при использовании стойких красителей могут сохранять его неограниченно долго. Прозрачность. На основе некоторых марок светопрозрачных смол можно изготовить стеклопластики, по оптическим свойствам немногим уступающим стеклу.

Высокие механические свойства.

При своем небольшом удельном весе стеклопластик обладает высокими физико-механическими характеристиками. Используя некоторые смолы и определенные виды армирующих материалов, можно получить стеклопластик, по своим прочностным свойствам превосходящий некоторые сплавы цветных металлов и стали.

Теплоизоляционные свойства.

Стеклопластик относится к материалам с низкой теплопроводностью. Кроме того, можно значительно повысить теплоизоляционные свойства путем изготовления стеклопластиковой конструкции типа “сэндвич”, используя между слоями стеклопластика пористые материалы, например пенопласт. Благодаря своей низкой теплопроводности, стеклопластиковые сэндвичевые конструкции с успехом применяются в качестве теплоизоляционных материалов в промышленном строительстве, в судостроении, в вагоностроении и т.д.

Простота в изготовлении.

Существует много способов изготовления стеклопластиковых изделий, большинство из которых требует минимальных вложений в оборудование. Например, для ручного формования потребуются только матрица и небольшой набор ручных инструментов (прикаточные валики, кисти, мерные сосуды и т.д.). Матрица может быть изготовлена практически из любого материала, начиная с дерева и заканчивая металлом. В настоящие время широкое распространение получили стеклопластиковые матрицы, которые имеют сравнительно небольшую стоимость и длительный срок службы.

Стеклопластик получают путем горячего прессования стекловолокна(Здесь имеется ввиду метод производства СТЕКЛОМАТЕРИЛА. Rules26), перемешанного с синтетическими смолами. В стеклопластиках стекловолокно играет роль армирующего материала, придающего изделиям высокую механическую прочность при малой плотности.

В настоящее время существует целый ряд различных смол, используемых в производстве стеклопластиковых изделий. Наибольшее распространение получили полиэфирные, винилэфирные и эпоксидные смолы. В зависимости от метода формования, химсостава и области применения все смолы можно разделить на следующие группы:

а) по методу формования:

для ручного формования

для вакуумной инжекции

для горячего прессования

для процессов намотки

для пултрузии

б) по области применения:

обычные конструкционные

химстойкие

огнестойкие

теплостойкие

светопрозрачные

Основные методы изготовления стеклопластиковых изделий.

1. Ручное (контактное) формование.

При этом методе стеклоармирующий материал вручную пропитывается смолой при помощи кисти или валиков. Затем пропитанный стекломат укладывается в форму, где он прикатывается прикаточными валиками. Прикатка осуществляется с целью удаления из ламината воздушных включений и равномерного распределения смолы по всему объему. Отверждение ламината происходит при обычной комнатной температуре, после чего изделие извлекается из формы и подвергается мехобработке (обрезка облоя, высверливание отверстий и т.д.)

Применяемые материалы:

Смолы: Любые, например эпоксидные, полиэфирные, винилэфирные.

Волокна: Любые.

Наполнители: Любые, стойкие к используемым смолам.

Основные преимущества:

Широко используется в течении многих лет.

Простота процесса.

Недорогие используемые инструменты, если используются смолы, отверждаемые при комнатной температуре.

Широкий выбор поставщиков и материалов.

Более высокое содержание стеклянного наполнителя и более длинные волокна по сравнению с методом напыления рубленного роввинга.

Основные недостатки:

Качество смеси смолы и катализатора, качество ламината, содержание стеклообразующего в ламинате очень зависят от квалификации рабочих.

Высокая вероятность воздушных включений в ламинате.

Малая производительность метода.

Вредные условия труда.

2. Метод напыления рубленного ровинга.

Стеклонить подается в ножи пистолета, где она рубится на короткие волокна. Затем они в воздухе смешиваются с струей смолы и катализатора и наносятся на форму. После нанесения рубленного роввинга, его необходимо прикатать с целью удаления из ламината воздушных включений. Прикатанный материал оставляют отвердевать при обычных атмосферных условиях.

Применяемые материалы:

Смолы: Прежде всего полиэфирные.

Волокна: Только стеклонить в виде роввинга (ровницы).

Наполнители: Любые, стойкие к стиролу. Укладываются вручную.

Основные преимущества:

Широко используется много лет.

Быстрый путь нанесения волокна и смолы.

Дешевые формы.

Основные недостатки:

Ламинаты имеют тенденцию быть очень богатыми смолой и поэтому чрезмерно тяжелыми.

Присутствуют только короткие волокна, которые ограничивают механические свойства ламината.

Смолы должны быть с низкой вязкостью для возможности их напыления. Это приводит к уменьшению их механических свойств и теплостойкости.

Вредные условия труда, большое содержаний в воздухе мелких частиц стекла.

Качество конечного продукта в основном зависит от мастерства оператора установки.

Стеклоармирующий материал укладывается на матрицу в виде заранее заготовленных выкроек. Затем укладывается пуансон, который прижимается к матрице при помощи прижимов. Смола подается в полость формы под рассчитанным давлением. Иногда, для облегчения прохода смолы через материал используется вакуум, который создается внутри формы. Как только смола пропитала весь стекломатериал, инжекцию останавливают и ламинат оставляют в форме до полного отверждения. Отверждение может проходить при обычной или повышенной температурах.

Применяемые материалы:

Смолы: эпоксидные, полиэфирные, винилэфирные.

Волокна: Любые. Желательно использовать специально предназначенные для этого стекломатериалы с проводящим слоем и механически связанными волокнами.

Наполнители: Любые стойкие к стиролу, кроме материалов в виде сот.

Основные преимущества:

Могут быть получены ламинаты с высоким содержанием стекла и с минимальным содержанием пустот.

Хорошие условия труда и окружающей среды. Нет большого выброса вредных веществ.

Возможно сокращение трудовых затрат и времени на изготовление изделия. Один рабочий может обслуживать одновременно несколько аппаратов, производяших инжекцию.

Вся форма изделия имеет глянцевую поверхность.

Минимизированы отходы материалов.

Основные недостатки:

Дорогие и сложные формы.

Сложность процесса.

Необходимость иметь инжекционное оборудование.

Волокна подаются от катушечной рамы до ванны со смолой и затем проходят через нагретую фильеру. В фильере убираются излишки смолы, происходит профилирование ламината и отверждение материала. После этого отвержденный профиль автоматически обрезается на необходимые длины.

Применяемые материалы.

Смолы: Эпоксидная смола, полиэфирная смола, винилэфирная смола.

Волокна: Любые.

Наполнители: Не используются.

Основные преимущества:

Это может быть очень быстрый процесс пропитки и отверждения материала.

Автоматизированное управление содержанием смолы в ламинате.

Недорогие материалы.

Хорошие структурные свойства ламинатов, так как профили имеют направленные волокна и высокое содержание стекломатериала.

Закрытый процесс пропитки волокна.

Основные недостатки:

Ограниченная номенклатура изделий.

Дорогое оборудование.

Этот процесс прежде всего используется для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Волокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения.

Применяемые материалы:

Смолы: Любые.

Волокна: Любые, волокна подаются напрямую от рамы для катушек без дополнительного сшивания в ткань.

Наполнители: Любые.

Основные преимущества:

Это может быть очень быстрый и поэтому экономически выгодный метод укладки материала.

Регулируемое соотношение смола/стекло.

Высокая прочность при малом собственном весе.

Неподверженность коррозии и гниению

Недорогие материалы

Хорошие структурные свойства ламинатов, так как профили имеют направленные волокна и высокое содержание стекломатериала.

Основные недостатки:

Ограниченная номенклатура изделий.

Дорогое оборудование.

Волокно трудно точно положить по длине сердечника.

Высокие затраты на сердечник для больших изделий.

Рельефная лицевая поверхность.

6. Метод RFI (Resin Film Infusion).

Сухие ткани выкладываются вместе со слоями полутвердой пленки из смолы. Весь полученный пакет закрывается специальной пленкой. Сначала между пленкой и формой создается вакуум, после чего форму помещают в термошкаф или автоклав. Под воздействием температуры смола переходит в текучее состояние и благодаря вакууму пропитывает материал. После некоторого времени смола полимеризуется.

Применяемые материалы:

Смолы: Только эпоксидная смола.

Волокна: Любые.

Наполнители: Почти все, хотя ПВХ пена нуждается в специальной обработке из-за высоких температур процесса.

Основные преимущества:

Могут быть получены ламинаты с высоким содержанием стекла и с минимальным содержанием пустот.

Высокие физико-механические характеристики из-за твердого начального состояния полимера и высоких температур отверждения.

Более низкая стоимость процесса по сравнению с методом препрегов.

Хорошие условия труда и окружающей среды. Нет большого выброса вредных веществ.

Основные недостатки:

Мало применяется вне аэрокосмической промышленности.

Для процесса необходима система вакуумного мешка, термошкаф или автоклав.

Требования к оборудованию и инструменту по температуростойкости.

Препрег — предварительно пропитанная смолами стеклоткань.

Ткани и волокна предварительно пропитаны пред-катализированной смолой под высокой температурой и давлением. В таком виде препреги могут хранится до нескольких недель, однако для увеличения срока хранения, их хранят при пониженных температурах. Смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются на поверхность формы и закрываются вакуумным мешком. Затем происходит их нагревание до температуры примерно 120 — 180 град.C при этой температуре смола переходит в текучие состояние и препрег принимает размеры формы. Далее при дальнейшем повышении температуры происходит отверждение смолы. Дополнительное давление (до 5 атмосфер) для формования обычно обеспечивается автоклавом.

Применяемые материалы:

Смолы: Эпоксидные, полиэфирные, фенольные и высокотемпературные смолы типа полиимидных др.

Волокна: Любые.

Наполнители: Любые стойкие к температурам процесса.

Основные преимущества:

Могут быть получены ламинаты с высоким содержанием стекла и с минимальным содержанием пустот.

Хорошие условия труда и окружающая среда. Нет большого выброса вредных веществ.

Возможность автоматизировать процесс и снизить трудовые затраты.

Основные недостатки:

Высокая стоимость материалов

Для отверждения необходимы автоклавы, которые ограничивают размеры выпускаемых изделий.

Надеюсь выше преведеная классификация была Вам полезна и поможет разобраться в основах стеклоластикового производства.

Влияние температуры на физико-механические свойства стеклопластиков

Физико-механические показатели стеклопластиков как конструктивного мате риала в значительной степени зависят от его температурно-влажностного состояния. В отечественной и зарубежной литературе вопросы поведения стекло пластиков при различных температурах недостаточно освещены, что в известной мере ограничивает возможности применения их в строительных конструкциях.

При обычных температурах свойства стеклопластиков в основном определяются направленностью стекловолокна его составом и процентным содержанием в материале, а также зависят oi вида связующего. Известно, что стекловолокно сохраняет свою прочность до температуры 300—350°, поэтому тепло стойкость стеклопластиков определяется видом и свойствами связующего. Немало важное влияние на теплостойкость материала оказывает также технология его изготовления.

Изменение физико-механических показателен стеклопластиков при повышенных температурах происходит главным образом в результате структурных преобразований в связующих (деполимеризаиия структурирование), появления дополнительных внутренних напряжений в материале и ослабления адгезионных связей между стекловолокном и клеящим составом.

Нередко теплостойкость стеклопластиков изучалась по показателям теплостойкости Мартенса и по изменению веса. Но эти критерии являются условны ми и совершенно недостаточными

В ряде зарубежных стран проведены исследования влияния температуры на прочностные и упругие характеристики стеклопластиков, однако полученные результаты зачастую не совпадают между собой. Это в большой мере объясняется разнообразием и спецификой свойств стеклопластиков, изготавливаемых по разным технологическим режимам 5,6. Кроме того, несомненно сказалось и различие в методах изготовления и испытания образцов.

Ниже описываются результаты проведенных в ЦНИИСКе испытаний отечественных стеклопластиков на растяжение и изгиб при повышенных температурах. Исследовалось несколько промышленных и опытных партий материала, изготовленного на основе стекломатов и полиэфирных фенольных связующих. Изучены также стеклотекстолиты (КАСТ, КАСТ-В и материалы на полиэфирном связующем ПН-1) и стеклопластик АГ-4С.

Образцы на растяжение (3—5 образцов на каждую опытную точку) изготавливались по ГОСТ 4649—55, на изгиб (5—8 образцов) — в соответствии с ГОСТ 4648—56. Испытания проводились на машинах «Шоппер», оборудованных специальными нагревательными камерами. Скорость движения подвижной головки составляла при растяжении 20 мм!мин., при изгибе — 30—50 мм/мин. Предварительно на контрольных образцах определялись основные физико-механические характеристики: объемный вес стеклопластиков, количество стекловолокна, пределы прочности и модули упругости при растяжении и изгибе. Температура 80° была принята как соответствующая максимально возможному нагреву элементов строительных конструкций солнечными лучами.

Влияние повышенных температур на механические свойства стеклопластиков выявлялось прн двух различных температурных режимах: при первом образцы нагревали до заданной температуры, выдерживали определенное время и испытывали в нагретом состоянии: при втором режиме после выдерживания в течение некоторого времени в условиях заданной температуры образцы охлаждали и испытывали при 20°.

Результаты испытаний представлены в табл. 1.

Как видно из приведенных данных наиболее резкое снижение прочностных показателей стеклопластиков наблюдается в начале температурного воздействия. Снижение пределов прочности при растяжении и изгибе стеклопластиков на основе полиэфирного связующего (ПН-1) при кратковременных испытаниях lt= = 80°) составляет соответственно 25,6— 50,2% и 31.1—86,3%. Для стеклопластиков на фенольных связующих (феноло-спирты. Р-21. К-6) эти параметры равны 26,6—27 и 33,4—51,8%, а для стеклотекстолитов КАСТ-В, КАСТ и стеклопластика АГ-4С соответственно составляют 21,3—22% и 19.7—41,5%.

Ранее было отмечено, что в стабильности механических свойств при повышенных температурах стеклопластиков, изготовленных на основе стекловолокнистых наполнителей одного типа, определенную роль играет вид полимерных связующих. Наибольшее снижение прочности при 80° наблюдается у стеклопластиков на полиэфирных связующих. При использовании фенолоспиртов снижение прочности при изгибе стеклопластика уменьшается на 18,4% в сравнении со снижением прочности пластика на основе Р-21.

Следует отметить, что однонаправленное расположение стеклонаполнителя в материале обеспечивает наиболее стабильные прочностные показатели его при повышенных температурах. Так, например, снижение прочности на растяжение при направленном расположении наполнителя (1:0) составляет 26,6%. а равнопрочного (1:1) —37,2%.

Влияние типа стеклонаполнителя на стабильность физико-механических свойств при повышенных температурах изучалось на стеклопластиках со связующим— полиэфирной смолой ПН-1 В качестве стеклонаполнителей были использованы стеклоткань (марки Т-1) и маты из рубленого стекловолокна бесщелочного состава.

В первом случае стеклонапонитель представляет собой единую высокопрочную структуру, все элементы которой взаимосвязаны. В стекломатах отдельные волокна (длиной 1,5—2 см) хаотично расположены в материале и связаны между собой полимерной клеящей средой, что приводит к повышению роли связующего в стабильности показателей структурной прочности материала при повышенных температурах.

Чтобы выявить, в какой степени снижение прочности зависит от неполной полимеризации связующих, допущенной в процессе изготовления этих стеклопластиков, образцы предварительно выдерживались при 80е в течение 250 час. и затем испытывались в нагретом и охлажденном состояниях. Результаты испытаний (табл. 1) показывают значительное повышение теплостойкости стеклопластиков на основе полиэфирных связующих. По-видимому, это объясняется тем- что, в отличие от фенольно-формальдегидных, полиэфирные стеклопластики изготовляются контактным методом холодного отверждения (нанесение стекло-волокпистого наполнителя на форму, пропитка его смолой и последующая тщательная укатка материала валиками при нормальной температуре). Испытываемые образцы полиэфирных стекло пластиков предварительно в течение го да выдерживались в помещении. Вез>ль- таты испытаний показывают, что технологические режимы изготовления эти 4 партий стеклопластиков не обеспечивают завершения полимеризации связующих. При соответствующем изменении технологии изготовления стеклопластиков прочностные свойства этих материалов могут быть повышены.

С увеличением времени термообработки стеклопластиков до 1000 час. наблюдается некоторое снижение их прочностных характеристик, что по-виднмому стеклопластика АГ-4С, снижаются в большей степени, нежели деформативные характеристики.

На основании проведенных экспериментальных исследовании можно сделать вывод о значительном падении прочности некоторых видов отечественных стеклопластиков при изгибе и несколько меньшем при растяжении причем снижение модуля при изгибе меньше, чем падение предела прочности.

Вид полимерного связующего оказывает решающее влияние на стабильность механических показателе и стеклопластиков при повышенных температурах Наибольшее понижение прочностных и упругих свойств при повышенных температурах объясняется одновременным развитием двух структурных процессов, противоположно влияющих на их прочностные свойства. С одной стороны, завершается полимеризация и поликонденсация связующих; с другой — происходят процессы термической деструкции, снижающие механические характеристики. Соотношение этих процессов и их влияние на физико механические свойства стеклопластиков определяются температурой и временем термообработки.

В связи с этим интересно отметить, что Л. Н Голубенкова, Г. Л. Слонимский и В А. Каргин, изучая процесс отверждення фенольно-формальдегидных резольных смол, пришли к выводу, что повышение температуры может привести как к увеличению, так и уменьшению прочностных характеристик смол в зависимости от степени воздействия температуры на структурные связи смол. Они также установили, что для каждого вида исследованных смол существует температурный интервал, прогревание в котором вызывает снижение прочностных характеристик

Помимо определения предела прочности стеклопластиков, изучалось снижение модуля упругости при изгибе в результате первичного нагрева. Данные табл. 2 показывают, что снижение модуля упругости при изгибе двух видов стеклопластиков на основе полиэфирного связующего (АН-1) при 40° составляет 25— 28% Для стеклопластиков на основе фе вольных связующих понижение модуля упругости при изгибе при 80° не превышат 28 2%.

Дополнительная термообработка материала при 80° в течение 250 час. приводит к повышению прочностных показателей Это свидетельствует о том, что в производстве стеклопластиков, выпускаемых ныне, остается незавершенным процесс полимеризации связующих Таким образом, встает вопрос об изменении технологических режимов производства этих материалов с тем, чтобы значительно повысить их физико-механические свойства.