какую роль играет аргон подаваемый через днище комбинированного конвертера

Какую роль играет аргон подаваемый через днище комбинированного конвертера

Для выполнения любой работы важно заранее обеспечить себя соответствующими средствами безопасности. Одним из наиболее распространенных вариантов таких средств, которые.

Через зрение человек получает более 80% информации. Поэтому крайне важно, чтобы везде, где он работает, качество освещения было на как можно более высоком уровне.

Использование на работе спецодежды выполняет функцию специальной защиты сотрудника при выполнении трудовых обязанностей.

Мойка высокого давления — это компактная машина с насосом, шлангом и насадкой, с помощью которой можно бороться даже с очень стойкой грязью.

Пришлое время для стройки, но не знаете, с чего начать? Начните с поиска надежного, а главное ответственного поставщика строительных материалов, который.

Применяемость того или иного вида масла определяется конструкцией, назначением механизма и условиями эксплуатации.

Многие ошибочно считают, что с наступлением осени приставучие насекомые перестают залетать в дома, однако это в большей степени заблуждение – в некоторых регионах они.

КОНВЕРТЕРНЫЕ ПРОЦЕССЫ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ

Находят применение много разновидностей комбинированной продувки, которые помимо подачи кислорода через фурму сверху включают следующие способы подачи газов через днище (снизу):

— нейтральных газов (Ar, N2) и реже С02 через пористые огнеупорные блоки в днище, за рубежом этот процесс получил название ЛБЕ;

— нейтральных газов через фурмы, выполненные в виде трубок, каналов в футеровке, кольцевых щелей; применяемые разновидности способа за рубежом— ЛД—ЦБ, ТБМ, ЛД—КГ, ЛД-ОТБ, НК-КБ, ЛД-КБ, ЛДС, НК-ЦБ, ЛД-КГЦ, ЛД-АБ;

— кислорода, иногда с С02, через донные фурмы в кольцевой защитной оболочке из углеводородов (ЛД—ОБ, ЛД—ХЦ, ЛЕТ);

— кислорода с нейтральными газами в кольцевой оболочке из нейтральных газов (СТБ);

— воздуха в кольцевой защитной оболочке из нейтральных газов (БАП);

— кислорода с порошкообразной известью в кольцевой защитной оболочке (К-ОБМ, К-БОП), при этом подача кислорода сверху может производиться через специальные фурмы в верхней конусной части конвертера.

В процессах комбинированной продувки с вдуванием кислорода снизу его расход через дно составляет 10—20 % общего расхода и иногда более, а интенсивность продувки че-рез_ днище достигает 1-1,5 м 3 /(т • мин); в процессах с подачей через дно лишь инертных газов интенсивность продувки через дно составляет 0,02-0,25 м 3 /(т ■ мин). В зарубежной практике наиболее широко распространен процесс ЛБЕ — продувка кислородом сверху и нейтральными газами снизу через пористые огнеупорные блоки в днище. Это объясняется тем, что из-за малого диаметра (1—1,5 мм) газопроводящих каналов (пор) в пористых блоках, жидкий металл не затекает в них даже при прекращении подачи газа. Поэтому в любой момент можно изменить расход нейтрального газа или прекратить его подачу, гибко варьируя технологию продувки.

Необходимо отметить, что различия между многими процессами комбинированной продувки незначительны, большое же число названий связано в основном с престижными и патентными интересами частных металлургических фирм.

Можно выделить две разновидности конвертеров для комбинированной продувки. Одна из них- это конвертеры для продувки кислородом сверху и через дно. Они ничем не отличаются от конвертеров донной продувки, имеют вставное днище с фурмами для подачи кислорода в кольцевой защитной оболочке (см. рис. 96).

Другая разновидность- это конвертеры для продувки кислородом сверху и нейтральными газами через дно; зачастую это переоборудованные конвертеры верхнего дутья. Конвертеры этой разновидности оборудованы вставными днищами с устройствами для вдувания газов и системой подвода газов к днищу через полые цапфы конвертера. Для рабочего слоя футеровки конвертера, как и у конвертеров верхней продувки применяют в основном безобжиговые смоло- и пеко-связанные огнеупоры на основе СаО и MgO. В футеровке днищ эти огнеупоры показали низкую стойкость, поэтому применяют магнезитохромитовые, магнезитоуглеродистые огнеупоры и разрабатывают новые, более стойкие в условиях службы днища.

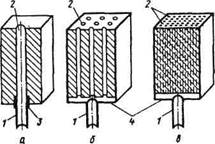

Для вдувания нейтральных газов в футеровке днища устанавливают 4—16 фурменных устройств — огнеупорных блоков, в которых имеются газопроводящие каналы. Применяют блоки с одним газопройодящим каналом (рис. 98, а), с несколькими каналами (рис. 98, б) и пористые, с направленной пористостью (рис. 98, в). В поперечном сечении каналы могут быть круглыми или иметь форму плоской либо кольцевой щели. Чаще применяют блоки с каналами круглого сечения; они представляют собой либо круглое отверстие в огнеу-поре, как это показано на рис. 98, а, либо вмонтированную

|

Рис. 98. Разновидности огнеупорных блоков (фурм) с одним гаэоподводящим каналом (а), с несколькими (б), с направленной пористостью (в) для подачи нейтральных газов через дно:

1 — газоподводяшая трубка;

2 — каналы; 3 — закладная втулка; 4 — кассета из стальных листов

в огнеупор стальную трубку. Диаметр канала в одноканаль-ных блоках достигает 8 мм. Пористый блок сечением 100 х х 150 мм может иметь до 50 каналов диаметром 1-1,5 мм.

Нейтральный газ подводят либо непосредственно к каналу блока (на рис. 98, а — через вмонтированную в огнеупор цилиндрическую втулку 3), либо через охватывающую огнеупорный блок кассету 4 (рис. 98, б, в) из стальных листов. Фурменные блоки на разных заводах располагают разнообразными способами— в одной половине днища и по всей его площади, параллельными рядами и по окружности и другими способами, добиваясь за счет этого улучшения перемешивания и основных показателей плавки. Стойкость днищ обычно ниже стойкости футеровки стен, и днище приходится заменять чаще, чем футеровку стен.

Многочисленные варианты комбинированной продувки можно в основном свести к двум разновидностям: продувке кислородом сверху и снизу и продувке кислородом сверху и нейтральными газами снизу. Как уже отмечалось, наибольшее распространение получила вторая разновидность комбинированной продувки, поскольку она может обеспечить высокую интенсивность перемешивания ванны и в то же время более проста и требует заметно меньших затрат при переоборудовании конвертера и цеховых коммуникаций на комбинированную продувку.

Ниже дана краткая характеристика технологии комбинированной продувки, основанной на опыте отечественных конвертерных цехов. Продувку кислородом сверху ведут через обычные и иногда через двухъярусные (см. § 7) фурмы. Нейтральные газы (N2, Ar) подают через одноканальные фурменные блоки, число которых изменяется от 4 до 10. Обычно снизу в течение большей части продувки подают азот, а в ее конце азот заменяют аргоном. Это делают, чтобы предотвратить растворение в металле азота, которое, как известно, усиленно идет при высоких температурах; в начале же продувки при низкой температуре металла азот в нем почти не растворяется, и поэтому используют менее дефицитный, чем аргон, и более дешевый азот.

Плавка состоит из тех же периодов, что и при верхней продувке (см. п. 1 § 4), иногда после окончания продувки

Во время завалки лома, заливки чугуна подают азот с интенсивностью 0,015-0,05 м 3 /(т ‘ мин). В течение первых 30% длительности продувки подают азот с расходом 0,02— 0,15 м 3 /(т • мин). В середине продувки (примерно от 30 до 65% ее длительности), когда велика скорость окисления углерода и ванна интенсивно перемешивается пузырями СО, расход азота снижают до 0,02-0,06 м 3 /(т • мин). В течение оставшегося времени кислородной продувки расход газа увеличивают до 0,08-0,30 м 3 /(т • мин), причем за 2-4 мин до окончания продувки азот обычно заменяют аргоном.

Во время повалки конвертера, отбора проб, ожидания анализа, слива металла и шлака через донные фурмы подают аргон или азот с расходом от 0,02 до 0,05— 0,08 м 3 /(т • мин). При появлении в ходе продувки признаков выбросов расход азота увеличивают до максимальной пропускной способности донных фурм.

Характер изменения состава металла и шлака по ходу продувки остается таким же, как и при верхней продувке (см. рис. 94). Вместе с тем, благодаря дополнительному перемешиванию ванны подаваемыми снизу газами, уменьшается вспенивание ванны и вероятность выбросов, снижается содержание FeO в шлаке (примерно на 5 %), повышается степень дефосфорации и десульфурации, уменьшается количество окисляющегося марганца.

течение 3—6 мин, получая низкоуглеродистый (до 0,01 % С) металл при невысоком содержании FeO в шлаке, т.е. без повышенного угара железа.

Основные достоинства комбинированной продувки при подаче нейтральных газов через дно в сравнении с верхней продувкой:

уменьшение вспенивания ванны и отсутствие выбросов;

более низкая окисленность шлака и металла в течение всей продувки;

более высокий выход годного металла из-за уменьшения выбросов и потерь железа со шлаком в виде оксидов;

более полное удаление в шлак фосфора и серы, что позволяет снизить расход шлакообразующих; кроме того, улучшается усвоение шлаком извести;

возможность выплавлять низкоуглеродистую сталь без получения переокисленного шлака и больших при этом потерь железа;

некоторое уменьшение количества окисляющегося при продувке марганца;

при технологии, предусматривающей дожигание СО в полости конвертера (см. § 7) лучшее усвоение ванной тепла от дожигания СО, что позволяет увеличить расход лома в большей степени, чем при продувке сверху.

Недостатком процесса считают необходимость снижения расхода лома (или увеличения расхода чугуна на 5—10 кг/т стали) в связи с тем, что уменьшается приход тепла от окисления железа в шлак и расходуется тепло на нагрев подаваемых в конвертер холодных нейтральных газов.

Подача газов при кислородно-конвертерной плавке стали

В настоящее время производство стали представляет собой многоступенчатый и высокотехнологичный процесс. Добываемая руда содержит целый ряд соединений железа (Fe3O4, Fe2O3, Fe2O3хH2O, FeCO3 и т.д.). Далее для получения железосодержащих сплавов используются доменные печи, где при температуре свыше 1000°С происходит восстановление железа и перевод пустой породы в шлак. Получаемый в доменном производстве чугун по-прежнему содержит большое количество примесей, в том числе углерод, марганец, кремний, серу, фосфор и т.д.

Выплавка стали из чугуна происходит в сталеплавильных печах, где металл находится в жидком состоянии. Методов получения стали существует несколько, наибольшее распространение получил кислородно-конверторный. Сущность этого метода состоит в продувке через чугун, залитый в плавильный агрегат (конвертер, см. рис.1), технически чистого кислорода. В результате содержащиеся примеси окисляются и удаляются в шлак. Эта технология плавки стали имеет высокую производительность, малую длительность цикла производства процесс удобен для автоматизации управления ходом плавки.

Рис.1 Процесс плавки внутри кислородного конвертера

В процессе плавки важно обеспечить постоянное движение (циркуляцию) расплава чугуна для однородной реакции между поданным кислородом и углеродом (примесями) из расплава. Для этого через дно конвертера подаются инертные газы (азот, аргон), которые, поднимаясь, приводят в движение расплав. Это происходит как раз в той зоне, куда подаётся кислород и идет активный окислительный процесс.

С одной стороны расплав металла должен непрерывно перемешиваться, поэтому необходимо обеспечить подачу достаточного количество аргона и азота. С другой стороны чистые газы, особенно аргон, стоят дорого. Подача газов должна быть ограниченной и хорошо контролируемой. Кроме того, давление в конвертере постоянно изменяется. Регуляторы расхода газа должно быть в состоянии компенсировать вариации выходного давления и обеспечить стабильный расход.

Система подачи инертного газа состоит из двух линий подачи газа: аргона и азота. Для оптимального перемешивания расплава чугуна в дне конвертера располагается порядка 10-20 портов. Газ проходит через пористое дно конвертера (футеровку) и попадает в расплав. Давление в системе достигает 16 бар при требуемом максимальном расходе до 1600 л/мин.

Рис.2 Газовая схема подачи аргона и азота в конвертер

Регуляторы расхода Bronkhorst позволяют решить задачу стабильного поддержания расхода газов даже в условиях меняющегося выходного давления. Они имеют встроенный ПИД-регулятор, который позволяет на месте настроить оптимальный режим регулирования для конкретного процесса. Расходомеры обеспечивают высокую точность измерений (погрешность 0,5%, приборы внесены в Госреестр). Приборы имеют компактный дизайн, система из 10-20 расходомеров может быть реализована на малой площади (см. рис.3-4).

Рис.3 Схема конвертера с блоком управления и подачи газов

Рис.4 Компактный блок управления и подачи газов

Конвертерный процесс с комбинированной продувкой

Во всех вариантах процессов комбинированной продувки сверху через фурму подают кислород. Что касается продувки снизу, то опробованы и внедрены следующие методы донного дутья:

В случае вдувания газов через пористые огнеупорные блоки-вставки подача газов может начинаться и прекращаться в любой момент плавки (металл не затекает в тончайшие поры и не закупоривает их), тогда как через обычные донные фурмы (со сравнительно большим диаметром сопел) газы должны подаваться в течение всего периода плавки, иначе фурмы будут залиты металлом.

Наибольшее распространение получила технология LBE (название дано французским и бельгийским институтами черной металлургии, опробовавшими этот процесс в 1977 г.). Процесс предусматривает подачу через днище конвертера небольших, 3 /(мин•т), количеств газа (аргона или азота). Кислород сверху подают через одно- или двухъярусную (для дожигания СО) фурму. Газы снизу подают через пористые блоки (вставки). Подачу газов снизу начинают за несколько минут до окончания продувки кислородом сверху и продолжают в течение нескольких минут после ее окончания. Способ комбинированной продувки кислородом сверху и небольшим количеством инертного газа снизу оказался наиболее простым и эффективным способом; он получил наибольшее распространение.

Такая технология обладает рядом технологических преимуществ, в частности, она обеспечивает:

Комбинированная продувка кроме технологических обеспечивает ряд организационных и экономических преимуществ. Например, для процессов типа LBE характерны следующие показатели (рисунок 1):

1 — фурма для подачи кислорода; 2— шлак; 3— металл; 4— пористые вставки для подачи аргона или азота;

5—контроль состава отходящих газов; 6— отвод газов и плавильной пыли

Рисунок 1 – Схема LBE-конвертера завода «Stelco» (Канада)

Работа с комбинированной продувкой требует более высокой культуры производства, включая управление плавкой, использование высококачественных огнеупоров и оборудования для донной продувки. Управление ходом плавки усложняется, поскольку к обычным операциям управления (изменение положения фурмы и определение момента окончания продувки) добавляются операции определения момента начала подачи инертного газа снизу и промежутка времени от момента окончания подачи кислорода сверху до момента окончания подачи газа снизу, режима подачидонного дутья и др.

Как уже отмечалось выше, распределение кислорода в системе металл-шлак определяется интенсивностью подачи донного дутья. На рисунке 2 и 3 показано изменение содержания железа в шлаке1 и концентрации кислорода в металле для различных вариантов конвертерного процесса.

1 —верхняя продувка; 2-4— комбинированная продувка с интенсивностью подачи донного дутья соответственно 0,01-0,10, 0,10-0,8 и 0,7-1,5 м 3 /(мин • т); 5—донная продувка

Рисунок 2 – Содержание железа в шлаке при разных вариантах конвертерного процесса

1 — верхняя продувка; 2, 3— комбинированная продувка с нейтральным газом;

4, 5—комбинированная продувка с подачей кислорода через днище; 6— донная кислородная продувка; 7— равновесная кривая

Рисунок 3 – Зависимость содержания кислорода в стали от концентрации углерода на выпуске

Кривые для процессов с комбинированной продувкой располагаются между кривыми для верхней и донной продувки. Характерным является уменьшение концентрации кислорода в металле и железа в шлаке по мере увеличения интенсивности подачи донного дутья.

Режим донной продувки в процессах с подачей снизу нейтральных газов обязательно должен соответствовать сортаменту выплавляемой стали. Раннее интенсивное перемешивание нецелесообразно при выплавке высокоуглеродистой стали, так как при этом снижается окисленность шлака и тем самым ухудшаются условия дефосфорации. Интенсивность донного дутья увеличивают при производстве низкоуглеродистой стали. Так, например, средняя интенсивность подачи инертных газов при выплавке высокоуглеродистых сталей составляет 0,01, среднеуглеродистых — 0,05, низкоуглеродистых — 0,1 м 3 /(мин•т).

Oбычно в основное время продувки интенсивность подачи газа через днище невелика — 0,02-0,05 м 3 /(мин • т). При выплавке низкоуглеродистой стали в заключительный период продувки (за 3—7 мин до ее окончания) расход газа существенно увеличивают — до |0,1-0,3м 3 /(мин • т). Увеличение интенсивности донного дутья, с одной стороны, в некоторой степени компенсирует уменьшение объема образующегося в ванне оксида углерода в связи с затуханием обезуглероживания, а с другой — поддерживает этот процесс в результате снижения парциального давления оксида углерода в всплывающих пузырях. Это позволяет получать низкое содержание углерода (0,03-0,04 %) в конце продувки без переокисления металла и шлака.

С целью дальнейшего снижения концентрации углерода применяют операцию послепродувочного перемешивания.

Данному сравнительно короткому по продолжительности периоду уделяют особое внимание. Подача кислорода в это время прекращена; металл и шлак перемешиваются подаваемым снизу инертным газом. Период перемешивания часто совмещают с периодом ожидания анализа конечной пробы. В процессе перемешивания ванны инертным газом снижается (за счет взаимодействия с углеродом) окисленность металла и шлака, всплывают неметаллические включения, удаляются газы, выравниваются состав металла и его температура (иногда этот период называют «промывочным»). Постепенное снижение при этом температуры металла определяется массой продутого газа. В 160-т конвертере температура в период послепродувочного перемешивания снижается со скоростью 3-4 °С/мин. Это обстоятельство необходимо учитывать и заканчивать кислородную продувку при более высокой (на 15—20°С) температуре металла.

Широкие исследования, по выбору конструкции донных дутьевых устройств и их рациональному расположению в днище при работе с нейтральным газом проведены на Западно-Сибирском металлургическом комбинате (ЗСМК) на 160-т конвертерах. Были опробованы металлические трубы, многоканальные блоки с направленной пористостью (число каналов от 4 до 49), одноканальные огнеупорные блоки. Установлено, что при расходе нейтрального газа на одну фурму более 1,5м 3 /мин резко возрастает износ как самой фурмы, так и околофурменного пространства.

На рисунке 4 представлены варианты размещения дутьевых устройств в днище. Наилучшие результаты по перемешиванию обеспечиваются при асимметричном расположении фурм. Диаметр окружности, по которой размещают фурмы, составляет 0,5— 0,6 диаметра днища. Если фурмы при горизонтальном положении конвертера располагаются ниже уровня ванны, износ их увеличивается.

Рисунок 4 – Варианты расположения фурм в днище

В настоящее время металлургами и огнеупорщиками разработан ряд вариантов устройств, успешно используемых для продувки металла снизу как в конвертерах, так и в дуговых и мартеновских печах.

Для продувки снизу обычно используют аргон и азот. Азот дешевле аргона. Выбор того или иного продувочного газа в тот или иной период продувки решается с учетом необходимости получения стали требуемого качества (для некоторых марок стали требуются повышенные концентрации азота).

Использование для донной продувки СО 2

Д ля улучшения перемешивания и рафинирования металла от ряда примесей используют инертные и малореактивные газы (азот и аргон), вдуваемые в конвертер снизу. Основным перемешивающим газом остается азот. Аргон как более дорогой газ применяют обычно только на заключительном этапе окислительного рафинирования стали с регламентированным содержанием азота.

Диоксид углерода — слабоокислительный (по сравнению с кислородом) газ. При рассмотрении физико-химических особенностей его взаимодействия с расплавом важно определить возможные варианты реакций, так как окисляться могут и углерод, и железо.

1. Взаимодействие диоксида углерода с растворенным углеродом по реакции

происходит с удвоением объема перемешивающего газа, что позволяет уменьшить расход газа, подаваемого снизу, или (при этом же расходе и той же подводящей системе) увеличить эффективность донной продувки.

2. Диоксид углерода взаимодействует и с железом по реакции

Расчеты показывают, что эта реакция будет протекать преимущественно только при очень малых концентрациях углерода.

Эксперименты показали, что при использовании в качестве перемешивающего газа СО2 содержание азота в металле в конце операции было существенно ниже (

Содержание азота в готовом металле может быть дополнительно уменьшено, если применять защиту струи металла при выпуске из конвертера. Аргон слишком дорог для использования в этом технологическом приеме, а применение диоксидауглерода может реально обеспечить защиту металла от поглощения азота.

Подогрев газов, используемых для донного дутья

Весьма заманчивым представляется увеличить приходную часть теплового баланса конвертерной плавки за счет подогрева газов, подаваемых для перемешивания через днище. Такие работы, проведенные на 160-т конвертерах Западно-Сибирского металлургического комбината, показали, что сконструированные устройства (рисунке 5) позволяют подогревать газ за счет тепла, аккумулированного футеровкой, до 480—500 °С (расход газа до 24 м 3 /мин, длина трубопровода около 50 м). При этом улучшается тепловой баланс, предотвращаются образование настыли и заметалливание донных фурм.

1 — пазы; 2 — витки трубопровода

Рисунок 5 – Схема подогрева газа, используемого для донной продувки

«Малошлаковая» технология

Одной из важнейших проблем в организации рациональной технологии сталеплавильного производства является выбор состава шихты. Основная часть металлошихты конвертерной плавки — это чугун. Традиционным требованием к составу чугуна является максимально меньшее содержание в нем серы и фосфора. Получение низкосернистого чугуна сопряжено с

определенным температурным режимом доменной плавки и использованием в доменной печи основного шлака, вследствие чего увеличивается расход кокса, возрастает масса шлака, снижается производительность доменных печей и т. п.

Если нужно в доменной печи получить чугун с низким содержанием серы, требуется иметь основный шлак. Поскольку он более тугоплавок, требуется увеличивать расход кокса. Вместе с тем чем выше температурный режим и расход известняка (для получения основного шлака), тем выше в чугуне содержание восстановленного из руды кремния.

Доменщики считают, что каждой 0,1 % уменьшения содержания кремния в чугуне соответствует снижение расхода кокса на 3,4 кг/т чугуна. В свою очередь, сталеплавильщики для получения в конвертере стали с низким содержанием серы традиционно ведут плавку с высокоосновным шлаком (CaO/SiO2 = 3,0-3,5 и более). В настоящее время возникла новая ситуация: металлурги располагают разработанными и опробованными технологиями внедоменной обработки чугуна и внепечной обработки стали. Эти технологии обеспечивают возможность существенно снизить содержание серы и в чугуне, и встали.

В этой связи неизбежно возникает вопрос о том, какие требования предъявлять к составу чугуна в новых, изменившихся условиях. К этим новым условиям следует отнести и то, что в настоящее время Россия не располагает богатыми разрабатываемыми месторождениями марганца. В целом возникла проблема целесообразности перехода на использование в конвертерном производстве чугунов с низким содержанием марганца и кремния.

На рисунке 6 приведены результаты расчетных и экспериментальных данных, из которых, в частности, следует, что при снижении в чугуне концентрации кремния увеличивается выход жидкой стали, уменьшаются масса шлака и расход извести. Это и понятно. Чем больше в чугуне кремния, тем значительнее угар (кремний полностью окисляется в первые минуты продувки), тем больше образуется кремнезема (SiO2) и больше требуется извести (СаО) для получения высокой основности (CaO/SiO2).

Рисунок 5 – Влияние содержания кремния[Si]4 и фосфора [Р]ч в чугуне и содержания углерода в металле перед выпуском [С]вып на выход жидкой стали

Соответственно увеличиваются общая масса шлака и масса железа (в виде оксидов) в шлаке, т. е. возрастают потери железа со шлаком. Таким образом, расчеты и практика показывают, что переход на использование низкокремнистого (и маломарганцовистого) жидкого чугуна целесообразен. Это позволяет повысить производительность доменных печей (при одновременной экономии кокса), снизить расходы флюсов в конвертерном производстве, уменьшить потери со шлаком, повысить стойкость футеровки и др. Переход на работу с низкокремнистым и маломарганцовистым чугуном обеспечивает увеличение выхода металла минимум на 1,0-1,5 %. Кроме того, несколько облегчаются условия работы

шлакоуборки, уменьшаются шлаковые отвалы и т. п.

В то же время есть ряд негативных моментов:

При изучении малошлаковой технологии нельзя не отметить такой известный технологический прием, как оставление в печи или конвертере полностью или частично конечного жидкого шлака. При этом меняются и тепловой баланс, и технология плавки. По расчетам, 12-17 % общего расхода тепла конвертерной операции — это тепло конечного шлака. Шлак уже сформирован, он содержит много СаО и оксидов железа, поэтому при его оставлении в конвертере снижается расход извести, уменьшаются потери железа со шлаком и сокращается период формирования жидкоподвижного активного шлака.

Необходимо только учитывать такие моменты, как:

.jpg)

.jpg)