какую обработку можно проводить с помощью электрохимической технологии

Электрические методы обработки металлов

Обработка очень хрупких, прочных и непластичных металлов и сплавов путем механического воздействия иногда бывает очень сложной или практически невыполнимой, потому были изобретены электрические методы обработки металлов.

При помощи инновационных технологий можно создавать детали со сложной формой поверхностей, получать сверхточные результаты, полностью соответствующие чертежам. Эти методы широко применяются в машиностроении, изготовлении бытовых приборов и электроники.

Крупные предприятия с серийным и массовым производством все чаще используют специальные станки, которые позволяют изготавливать продукцию под воздействием электрического тока. Рассмотрим более детально, какие методы обработки металлов током существуют на сегодняшний день, в чем заключаются их особенности и достоинства.

Существуют такие методы электрической обработки:

Технология электроэрозионной обработки

Этот метод обработки изделий используется для получения сложных фигурных пазов, отверстий, гравировки, также он дает возможность изготавливать штампы, кокили, пресс-формы и другие приспособления, которые также используются в металлообработке.

Воздействие на поверхность заготовки осуществляется посредством электроэрозии. Это процесс, в ходе которого электрический разряд разрушает поверхности электродов.

Электроискровые и электроимпульсные станки используют для проведения процедур, инструментом является электрод, имеющий форму, соответствующую той, которую нужно придать обрабатываемой заготовке.

Деталь помещается в ванную, наполненную жидкостью, не проводящей ток. Инструмент является катодом, а деталь – анодом, они подключаются к источнику тока, и сближаются.

В определенный момент искровой промежуток становится настолько малым, что между анодом и катодом возникает электрический разряд. Это приводит к мгновенному нагреванию обрабатываемой поверхности до 10 000 градусов по Цельсию, материал локализировано плавится, испаряется и происходит выброс его микрочастиц с поверхности, похожий на микровзрыв, они моментально застывают в жидкости и опускаются на дно ванны.

Такие электрические методы обработки металлов очень выгодны финансово, поскольку они помогают создать практически безотходное и энергосберегающее производство деталей.

Технология электрохимической обработки

Такая обработка проводится при помощи электролита – жидкости, проводящей ток, в которую помещается деталь. Под воздействием электролита верхние слои металла растворяются, этот эффект используется для полировки изделий, затачивания режущего инструмента, очистки поверхностей от ржавчины и оксидов, гравирования, профилирования заготовок, нанесения металлических покрытий и изготовления изделий с очень малой толщиной.

Также электрохимический метод обработки позволяет менять размеры деталей, для этого дополнительно используются режущие механизмы, которые снимают верхний слой растворенной пленки металла.

Технология анодно-механической обработки

Этот метод сочетает в себе принципы действия электроэрозионной и электрохимической обработки. Анодом является заготовка, а катодом – вращающийся инструмент.

Анод и катод погружены в электролит, между ним и катодом пропускается постоянный ток. Заготовка постоянно плавится, и на ее поверхности образуется пленка, которая не проводит ток.

Вращающийся инструмент точечно срывает пленку, в обработанных местах проходит ток с большой плотностью, что приводит к локализованному оплавлению деталей.

Оплавления, которые не нужны, убирает механически вращающийся инструмент. Применение такой технологии эффективно для обработки очень твердых и вязких сплавов и металлов.

Преимущества применения электрических методов обработки

Современные электрические методы обработки металлов используются в производстве довольно широко, поскольку имеют ряд преимуществ перед другими технологиями. Прежде всего, они дают возможность работать с очень прочными и твердыми материалами, которые невозможно обрабатывать другими методами.

Также технологии позволяют значительно сократить расход материалов, что особенно важно для ювелирной индустрии. Для выполнения всех задач не требуется применение специальных инструментов, таких как абразивы и кристаллы, которые имеют высокую прочность.

Все станки можно включать в автоматизированные линии, что дает возможность минимизировать участие человека в процессе, следовательно, и затраты на содержание квалифицированного штата.

Электрические методы обработки металлов, однако, имеют и некоторые недостатки, например, низкую скорость обработки и высокую энергозатратность. Несмотря на эти факторы, технологии активно развиваются и все чаще внедряются в производства самого различного типа.

Последние новинки в сфере электрической обработки металлов

Специализированная выставка «Металлообработка» состоится в московском ЦВК «Экспоцентр». Это одно из самых грандиозных международных мероприятий, которые проводятся на территории России и стран СНГ, в нем будут участвовать экспоненты из разных стран.

Гости выставки смогут узнать, какие электрические методы обработки металлов сейчас используются на лучших предприятиях, какие инновационные технологии предлагают специалисты ведущих компаний, и какие у них планы на будущее.

Сущность метода электрохимической обработки металлов

По сути, электрохимическая обработка металлов является одним из способов придания детали определенной формы, размера, а также характера покрытия поверхностного слоя. Иными словами, такая обработка может видоизменить металлическую деталь и покрыть ее поверхность специальным напылением с помощью электрохимии.

Подобного рода процесс необходимо производить только в особых электролитических ваннах. Принцип данного метода основан на воздействии электрического тока на металл, погруженный в электролит. То есть, когда ток действует на деталь в электролите, ее анодный поверхностный слой растворяется.

Виды электрохимической обработки

Электрохимическая обработка металлов проводится в соответствии с назначенными параметрами образца в зависимости от свойств имеющейся заготовки металла. Основными видами воздействия электрохимии на металл являются:

Кроме того, выделяют еще 4 вида проведения самой обработки:

Преимущества воздействия на металл электрохимическим методом

Кропотливая работа исследователей и метрологов над созданием различных режимов электрохимической обработки металлов объясняется тем, что такое воздействие на деталь повышает производительность металлургической промышленности и имеет массу плюсов:

Использование электрохимического станка для обработки металла

Для проведения подобной обработки используется узкоспециализированное оборудование – электрохимические станки. Из-за низкой производительности такие технологические установки создаются лишь под определенный процесс, но подобное оборудование незаменимо. Такие станки могут иметь доступ к тем частям заготовки металла, куда не добраться никаким другим способом обработки металла.

Уникальными эти станки делает то, что после их воздействия на деталь, нет необходимости использовать полировочные машинки или шлифовальное оборудование, которым должен управлять лишь высококвалифицированный персонал. Электрохимические станки имеют уникальное строение и поэтому часто выпускаются в единичном экземпляре.

Посмотреть подобное оборудование для электрохимической обработки можно на международной выставке «Металлообработка», посвященной инструментам, оборудованию и приборам для металлургической промышленности, которая пройдет в ЦВК «Экспоцентр». На этой выставке будут представлены различные модернизированные модели металлообрабатывающих машин и приборов.

Особенно интересно будет взглянуть на оборудование для электрохимической обработки металлов и сплавов, которое получило признание уже во многих странах Европы и мира.

Специалисты со всей планеты представят вниманию зрителей самые высокоэффективные и передовые технологии сборки электрохимических станков.

Электрохимическая обработка

Электрохимическая обработка (ЭХО) заключается в изменении формы, размеров и микрогеометрии поверхности заготовки вследствие растворения ее материала в электролите под действием электрического тока. Механизм съема (растворения, удаления) металла основан на электролизе — процессе, при котором происходит окисление или восстановление поверхностей электродов, соединенных с током источником питания (ИП) и помещенных в токопроводящий раствор- электролит. Один из электродов (заготовка) присоединяется к положительному полюсу ИП (анод), а другой (инструмент) — к отрицательному (катод). ЭХО применяется для заготовок из токопроводящих материалов, ее производительность зависит от плотности тока, свойств электролитов и обрабатываемых материалов.

Электрохимическая обработка может быть отделочной и размерной. Она применяется в виде электрохимического полирования и электрохимического формообразования.

Электрохимическое полирование (рис. 12.15) выполняется в ванне с электролитом, в качестве которого для повышения интенсивности обработки служат подогретые до температуры 315. 350 К растворы кислот или щелочей. Обрабатываемые заготовки подключаются к аноду, инструменты, изготовленные из свинца, меди, стали, — к катоду.

При подаче напряжения на электроды начинается процесс растворения материала анода-заготовки. Вследствие более высокой плотности тока на вершинах выступов поверхности именно на них в первую очередь наиболее интенсивно протекает растворение материала. Во впадинах процесс протекает медленнее не только из-за меньшей плотности тока, но и по причине осаждения в них продуктов растворения: оксидов или солей, имеющих пониженную электропроводность. В результате наблюдаются уменьшение выступов неровностей и их сглаживание.

Процесс электрохимического полирования приводит к снятию микрозаусенцев, уменьшению глубины микротрещин в подповерхностном слое материала и надрезов, исключению деформации материала и термического изменения его состояния. Электрохимическому полированию может подвергаться одновременно партия заготовок по всей их поверхности. Процесс может использоваться для подготовки поверхностей под покрытие, доводки инструментов, очистки проката и заготовок, при изготовлении тонких лент.

Рис. 12.15. Схема электрохимического полирования:

1 — ванна; 2 — заготовка-катод; 3 — пластина-электрод; 4 — электролит; 5 — микровыступ; 6 — впадина с продуктами анодного растворения

Электрохимическая размерная (формообразующая) обработка выполняется в струе прокачиваемого под давлением через межэлектродный промежуток (зазор) электролита. Он растворяет образующиеся на поверхности анода-заготовки соединения и удаляет их из зоны обработки. При этом под воздействием струи электролита находится вся обрабатываемая поверхность, что предопределяет высокую производительность формообразования поверхности. Участки заготовки, не требующие обработки, изолируются.

Катоду-инструменту обычно придается форма, являющаяся обратным отражением формы поверхности детали. Формообразование поверхности происходит методом копирования катода-инструмента, изнашивание которого практически отсутствует, так как основную нагрузку по разрушению металла несет струя электролита.

Повышению точности обработки способствует импульсное рабочее напряжение. Точность увеличивается также при уменьшении межэлектродного промежутка между инструментом и заготовкой. Контроль МЭП в станках ЭХО осуществляется встраиваемыми в следящую систему высокочувствительными элементами. ЭХО рекомендуется для обработки заготовок из высокопрочных и труднообрабатываемых материалов. Отсутствие непосредственного воздействия инструмента на материал позволяет обрабатывать тонкостенные, нежесткие и неравножесткие заготовки с обеспечением соответствующих точности обработки и качества поверхностей.

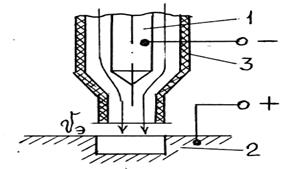

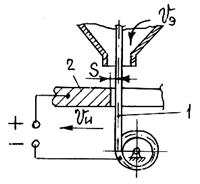

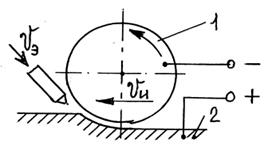

На рис. 12.16 представлены схемы электрохимической формообразующей обработки в струе проточного электролита.

К средствам технологического оснащения ЭХО относятся электрохимический станок, источник питания с токопроводами, оборудование

Рис. 12.16. Схемы электрохимической размерной (формообразующей)

а — лопатки турбины; б — полости штампа; в — сквозного цилиндрического отверстия; 1 — инструмент; 2 — заготовка; 3 — электроизоляционное покрытие (ЭИП)

Рис. 12.17. Структурная схема средств технологического оснащения ЭХО:

1 — ИП; 2 — токопроводы; 3 — станок; 4 — система контроля, регулирования и управления работой станка; 5 — оборудование для хранения, подачи, сбора, очистки и регулирования параметров электролита; 6 — приспособление для установки ЭИ; 7 — приспособление для установки заготовки

для хранения, подачи, очистки и регулирования состава электролита; система управления работой станка; приспособления для установки заготовки и ЭИ; устройства для отсоса выделяемых при ЭХО газообразных продуктов, промывки заготовок и деталей станка от остатков электролита, сушки обработанных и промытых заготовок, а при необходимости и их пассивирования (образования слоев или пленок,

Рис. 12.18. Одноэтажное размещение средств технологического оснащения ЭХО:

1 — бак для электролита; 2 — система контроля электропроводности электролита; 5 — пульт управления работой стайка; 6 — блок контроля расхода и давления электролита; 7 — станок; 8 — вентилятор отсоса из рабочей зоны станка водорода; 9 — насос прокачки электролита через теплообменник; 10 — токопроводы; 11 — ИП; 12 — теплообменник для поддержания заданной рабочей температуры электролита; 13 — насос откачки отфильтрованного электролита в бак; 14 — трубопровод сброса воды в канализацию; 15 — трубопроводы подачи горячей или холодной воды; 16 — трубопровод очистки центрифуги от шлама; 17 — центрифуга очистки электролита; 18 — трубопроводы подачи загрязненного электролита в центрифугу приводящих к повышению коррозионной стойкости материала заготовок) и подачи в рабочую зону сжатого воздуха или газа (рис. 12.17).

Схема одноэтажного (одноярусного) размещения технологического оснащения ЭХО приведена на рис. 12.18. При двухэтажной (двухъярусной) схеме на нижнем этаже обычно находится оборудование для хранения, подачи и очистки электролита. Двухэтажная планировка применяется при централизованном обеспечении группы электрохимических станков электролитом и при больших габаритных размерах станков. При этом уменьшается производственная площадь, приходящаяся на один станок.

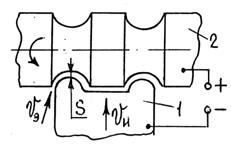

Приспособления для многоэлектродной обработки четырех прямоугольных окон в заготовке (рис. 12.20, а) показаны на рис. 12.20, 6.

Рис. 12.19. Кинематическая схема универсального электрохимического станка мод. 4А423ФЦ:

1 — пиноль; 2 — опоры качения; 3 — зубчатое колесо; 4, 5 — шестерни; 6 — сельсин для подачи сигнала о перемещении пиноли; 7 — винт перемещения пиноли; 8 — червяк с электродвигателем (последний па схеме не показан); 9 — червячное колесо; 10 — нониус перемещения пиноли; 11 — шкала визуального наблюдения за величиной перемещения пиноли; 12 — подэлектродная плита

Приспособление (электрододержатель) корпусом 7 закреплено в пи- ноли 6 станка 4А423ФЦ. Четыре полых электрода-инструмента 5 установлены в плите 8 приспособления. Электролит подается в зону обработки через пиноль, корпус приспособления, полые ЭИ, межэлектродный промежуток и затем выливается в поддон станка. Приспособление для базирования и закрепления заготовки 4 корпусом 2 установлено на столе 1 станка. Заготовка 4 базируется по нижней плоскости и двум отверстиям на рабочую поверхность корпуса 2 и два пальца 3. Закрепление заготовки обеспечивается прихватами 9 с помощью опор 10. К ЭИ подключен полюс «-», к заготовке — полюс «+» ИП. При обработке плоской заготовки, например, из стали 12Х18Н10Т используется электролит — натрий азотнокислый (NaN03) 25%-й концентрации с температурой Тэ = 300 К. Обработка осуществляется при давлении электролита рвх = 0,4 МПа, подаче ЭИ 5=1 мм/мин, напряжении U = 12 В, силе тока I 3 с содержанием 100. 300 г/л.

Материалы ЭИ должны обладать хорошей электропроводностью (малым удельным сопротивлением), коррозионной стойкостью к воздействию электролитов, хорошей адгезией к электроизоляционным покрытиям, достаточной механической прочностью и хорошей обрабатываемостью. К ним относятся стали 65Г, 12Х18Н10Т, 20X13, латунь Л63, бронза БрА5, углеграфит, графит ГЛ-2 и др.

В качестве электроизоляционных покрытий (ЭИП) инструментов используются листовой винипласт, текстолит, оргстекло (толщина

3. 6 мм); титановая эмаль Т1, ЭВ-55, ЭВ-300 (толщина 0,05. 0,30 мм); эпоксидно-полиамидный лак ЭП-075, эпоксидный лак Э-4100 и др. Они применяются для предотвращения электрохимического воздействия пассивных поверхностей ЭИ на неподвергаемые ЭХО или уже обработанные поверхности заготовок (например, рис. 12.16, в). ЭИП наносятся на ЭИ кистью, окунанием, пневмораспылением и другими способами.

Параметры режима ЭХО отверстий длиной 150. 200 мм в жаропрочных сплавах ЭИ с торцовой активной поверхностью и ЭИП боковой поверхности толщиной не более 0,05 мм представлены в табл. 12.6.

Электрохимическая обработка материалов

Электрохимическими способами обработки материалов условно принято, называть группу новых методов электротехнологии, которые применяются для удаления материала с обрабатываемой поверхности, его переноса, формообразования деталей, осуществляемых с помощью электрической энергии, вводимой непосредственно в зону обработки.

Наиболее распространён процесс анодного растворения, т.е. перехода металла, помещаемого в электролизёр в качестве анода, из металлического состояния в различные неметаллические соединения.

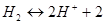

Процесс идёт следующим образом:

В начале металл анода отдаёт п электронов и переходит в ионное состояние. Затем образуются различные соединения, состав которых зависит от продуктов электролиза или состава электролита. Если это растворы кислот, то присутствует кислотный остаток R (например, SO]», СГ и так далее), а результатом соединения будет соль кислоты (растворима). Если это нейтральный или щелочной раствор, то присутствует гидроксильная группа ОН», а результатом соединения будет гидрат оксида металла, практически не растворимого в электролите (выпадает в осадок). Для удаления осадка из зоны обработки повышают скорость движения электролита, увеличивают плотность тока.

В кислых растворах продукты реакции растворимы, поэтому обработка производится при малой плотности тока (0,02-0,03) А/мм 2 и медленном перемещении электролита.

В связи с этим возможны два вида обработки: электрохимическая обработка при малой плотности тока в стационарном электролите и при высокой плотности тока в проточном электролите.

Принцип действия установки состоит в следующем.

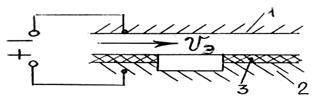

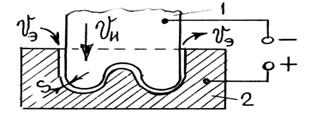

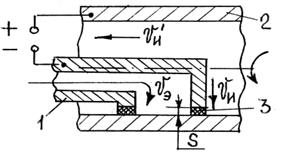

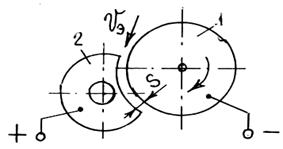

Установка электрохимической обработки в проточном электролите (рис. 11.8) предназначена для копирования формы путём анодного растворения.

Рис. 11.7. Схема электрохимической обработки в стационарном электро- лите(пояснения в тексте)

Рис. 11.8. Схема электрохимической обработки в проточном электроли- те(пояснения в тексте)

Кроме этого электрохимическим способом можно производить следующие операции:

К электрохимическим методам обработки материалов относятся гальванотехника (гальваностегия, гальванопластика), анодирование.

Реферат: Электрохимическая размерная обработка

| Название: Электрохимическая размерная обработка Раздел: Промышленность, производство Тип: реферат Добавлен 18:24:50 14 января 2011 Похожие работы Просмотров: 3954 Комментариев: 16 Оценило: 4 человек Средний балл: 4.8 Оценка: неизвестно Скачать |

прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

к детали 2. Межэлектродный зазор S — постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью

к детали 2. Межэлектродный зазор S — постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью

Q , г

Q , г — коэффициент пропорциональности (электрохимический эквивалент);

— коэффициент пропорциональности (электрохимический эквивалент); e).

e).