какую функцию выполняют шпалы и брусья

Шпала

Шпалы — опоры, воспринимающие под поездной нагрузкой вертикальные, боковые и продольные усилия от рельсов и стрелочных переводов, которые равномерно распределяют их на большую площадь и передают на балласт. Кроме того, они обеспечивают связь между рельсовыми нитями.

Содержание

Деревянные шпалы

В пути метрополитена уложены сосновые шпалы, пропитанные неэлектропроводным антисептиком — креозотовым маслом.

Длина шпал — 2,7 м. Количество шпал на 1 км главного пути различное:

Существенными недостатками деревянных шпал, особенно на метрополитене, являются небольшой срок службы (в основном из-за загнивания) и связанные с этим очень трудоёмкие работы по их замене на тоннельных участках, а также подверженность возгоранию. Средний срок службы шпал на поверхности около 15 лет, в тоннеле — 37 лет.

Железобетонные шпалы

На наземных участках некоторых линий Московского метрополитена в путь уложены типовые железобетонные шпалы с предварительно напряжённой арматурой, срок службы которых больше срока службы деревянных шпал. Кроме того, при железобетонных шпалах обеспечиваются большая устойчивость пути и плавность движения поездов.

Недостатками железобетонных шпал являются их большая жёсткость и повышенная электропроводимоость, для уменьшения которых приходится применять упругие прокладки и электроизоляционные детали в опорных узлах.

Стальные шпалы

Стальные шпалы из гнутого стального профиля являются относительно лёгкими по весу. Такие шпалы иногда используются для временных подъездных путей на промышленных предприятиях. Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены коррозии.

Стальные шпалы используются на железных дорогах Марокко и Алжира. Как известно, в этих странах очень сухой климат (даже на побережьях).

Металлические шпалы применяются также в доменном и сталеплавильном производстве на тех участках, где из-за высоких температур деревянные шпалы горят, а в железобетонных шпалах происходит расслоение бетона. Кроме того, металлические шпалы позволяют устраивать верхнее строение пути при повышенных нагрузках на ось подвижного состава — до 60 т.

Пластиковые шпалы

С 1990-х годов на некоторых скоростных железных дорогах Японии начали укладывать пластиковые шпалы.

Переводные брусья и шпальные коротыши

Стрелочные переводы и глухие пересечения перекрёстных съездов в метрополитене укладываются на деревянные переводные брусья длиной от 2,75 м до 6,75 м, имеющие то же поперечное сечение, что и шпалы. На станциях вместо шпал применяются шпальные коротыши длиной от 0,9 м до 1 м.

Шпалы и переводные брусья

В зависимости от назначения деревянные шпалы изготовляются трех типов: I – для главных путей 1-го и 2-го классов, а также для путей 3-го класса при грузонапряженности более 50 млн. т. км брутто/км в год или скоростях движения поездов более 100 км/ч; II – для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемо-отправочных и сортировочных путей на станциях; III – для путей 5-го класса.

По форме поперечного сечения деревянные шпалы подразделяются на три вида: обрезные – пропилены четыре стороны (рисунок П.5.1, а); полуобрезные – пропилены три стороны (рисунок П.5.1, б); не обрезные – пропилены две противоположные стороны, две другие могут быть пропилены частично (рисунок П.5.1, в).

В зависимости от типов размеры шпал должны соответствовать указанным в таблице П.5.1.

Рисунок П.5.1. Поперечные сечения деревянных шпал: а – обрезных; б – полуобрезных; в – необрезных

Таблица П.5.1. Основные размеры шпал, мм

| Тип шпалы | Толщина h | Высота бокового пропила обрезных шпал h1 | Ширина пласти | Длина |

| верхней | нижней b1 | |||

| b | b¢ | |||

| I | 180±5 | 250±5 | 2750±20 | |

| II | 160±5 | 230±5 | 2750±20 | |

| III | 150±5 | 230±5 | 2750±20 |

В зависимости от назначения деревянные переводные брусья изготавливаются трех типов: I – для главных путей 1-го и 2-го классов, а также для путей 3-го класса при грузонапряженности более 50 млн. т км брутто/км в год при скоростях более 100 км/ч; II – для главных путей 2 – 4-го классов, подъездных путей с интенсивной работой, приемо-отправочных и сортировочных путей на станциях; III – для путей 5-го класса.

По форме поперечного сечения деревянные переводные брусья подразделяются на два вида (рисунок П.5.2): обрезные (А) и необрезные (Б).

В зависимости от типов размеры брусьев должны соответствовать указанным в таблице П.5.2.

Рисунок П.5.2. Поперечные сечения деревянных переводных брусьев:

а – обрезные; б – необрезные

Таблица П.5.2. Номинальные размеры брусьев

| Тип | h | b | b1 | b2, не менее | h1, не менее |

| У | Ш | Н | |||

| Тип А | |||||

| I | – | 260 | – | ||

| II | – | – | |||

| III | – | – | |||

| Тип Б | |||||

| I | – | 260 | – | ||

| II | – | – | |||

| III | – | – |

Брусья изготавливаются длиной l от 3,00 до 5,50 м включительно с градацией 0,25 м.

Количество брусьев соответствующих типов и размеров по длине в комплектах должно соответствовать указанному в таблице П.5.3

Таблица П.5.3. Количество брусьев в комплекте

Комплекты А2 составляют из брусьев I типа, А3 – I и II типов, А4 и Б – из брусьев II типа; из брусьев III типа составляют комплекты по заказу потребителя. Допускается комплектация брусьями с уширенной (У) наружной пластью вместо брусьев с широкой (Ш) и нормальной (Н) пластями.

Деревянные мостовые брусья

Мостовые брусья изготавливают обрезными. Форма поперечного сечения брусьев должна быть прямоугольной. Вид мостового бруса представлен на рисунке П.5.3.

Рисунок П.5.3. Деревянный мостовой брус

Нормативные размеры брусьев мостовых должны соответствовать указанным в таблице П.5.4.

Таблица П.5.4. Размеры мостовых брусьев

| Ширина, b | Толщина, h | Длина, l | |||

| номинал | допускаемое отклонение | номинал | допускаемое отклонение | номинал | допускаемое отклонение |

| — 2,0 +0,0 | -0,0 +3,0 | ±15 |

Мостовые брусья с размерами поперечного сечения 220х280 и 240х300 мм, а также длиной 4200 мм изготавливают по требованию потребителя для железнодорожных мостов с увеличенными расстояниями между продольными балками (фермами).

Шпалы в зависимости от типа рельсового скрепления изготавливаются трех типов: I – для раздельного рельсового скрепления с резьбовым прикреплением рельса и подкладки к шпале; II – для нераздельного анкерного рельсового скрепления с безрезьбовым прикреплением рельса к шпале; III – для нераздельного рельсового скрепления с резьбовым прикреплением рельса к шпале.

По применимости в кривых участках железнодорожного пути разного радиуса шпалы всех типов относят к двум видам:

для прямых и кривых участков железнодорожного пути радиусом 350 м и более;

для кривых малого радиуса (менее 350 м) и переходных кривых.

Для участков железнодорожного пути с двумя различными значениями ширины рельсовой колеи предусмотрены шпалы для совмещенной ширины колеи.

Для применения на участках железнодорожного пути, требующих установки охранных приспособлений (контруголков), для всех типов шпал должны быть предусмотрены специальные конструкции именуемые «мостовыми» и «челноковыми».

Основные размеры шпал и их допускаемые отклонения представлены в таблице П.5.5.

Рисунок П.5.4. Железобетонные шпалы типа а) I, б) II, в) III

Рисунок П.5.5. Подрельсовая часть шпал типа: а) I, б) II

Рисунок П.5.6. Подрельсовая часть шпал типа III: а) для болтового прикрепления, б) для шурупно-дюбельного прикрепления

Рисунок П.5.7. Армирование шпал (мм):

а) проволокой d 3 мм,

б) стержнями d 10 мм.

Таблица П.5.5. Основные размеры железобетонных шпал

* Возможно применение других типов промежуточных рельсовых скреплений

Железобетонные брусья для стрелочных переводов

Железобетонные брусья в зависимости от их расположения в стрелочных переводах подразделяются на основные и переходные. Основные брусья по форме и конструкции относятся к четырем типовым схемам, представленным на рисунке П.5.8, П.5.9 (схема I-IV). Переходные брусья, схема которых показана на рисунке П.5.9. (схема V), предназначаются для всех марок стрелочных переводов.

Основные размеры брусьев и их допускаемые отклонения представлены в таблице П.5.6.

Рисунок П.5.8. Схемы I-II основных параметров железобетонных брусьев стрелочных переводов

Рисунок П.5.9. Схемы III-V основных параметров железобетонных брусьев стрелочных переводов

Таблица П.5.6. Основные размеры и допускаемые отклонения брусьев

Расположение и размеры подрельсовых площадок должны обеспечивать проектное размещение металлических деталей стрелочного перевода и ширину рельсовой колеи.

Количество брусьев и их длины, в зависимости от марки и проектности, в комплекте приведены в таблице П.5.7.

Таблица П.5.7. Количество брусьев в комплекте

Деревянные шпалы: типы и разновидности

Виды и особенности изготовления шпал

Деревянные шпалы изготавливают из разных видов древесины. Производители используют преимущественно пихту, сосну, кедр, ель и лиственницу. Однако в ассортименте компаний-изготовителей также можно встретить изделия из дуба или бука. Производство шпал осуществляется на основе ГОСТ 78-2004.

Существуют несколько типов шпал, которые квалифицируют по форме и целевому назначению. В зависимости от формы и поперечного сечения изделия могут быть:

· необрезными (снизу и сверху);

· полуобрезными (обрезанными с 3 сторон);

· обрезными (обрезанными с 4 сторон).

Что касается целевого предназначения, все деревянные шпалы можно условно разделить на изделия, предназначенные для:

· подъездных и станционных;

· для путей, размещенных на территории промышленных предприятий.

Чтобы продлить срок эксплуатации шпал, деревянные составляющие пропитывают специальными антисептиками или каменноугольными маслами.

Преимущества деревянных шпал

К числу положительных характеристик, которыми обладают деревянные модули, можно отнести следующие особенности изделий:

· легкость обработки и упругость дерева;

· хорошее сцепление с щебнем;

· небольшая масса (до 70 кг);

· возможность плавного изменения показателя уширения;

· практически полное отсутствие чувствительности к ударам.

Приобретая шпалы из дерева, следует принимать во внимание тот факт, что древесина подвержена гниению и механическому износу. Поэтому период эксплуатации у таких изделий будет более коротким, чем у железобетонных аналогов. Для продления срока использования потребуется проведение дополнительных мероприятий: укрепления концов от растрескивания, глубокой наколки подрельсового сечения и других.

Узнать больше о преимуществах и стоимости деревянных шпал можно у представителя компании-производителя.

Деревянные и железобетонные шпалы

Шпалы для железнодорожного полотна являются важнейшей деталью устройства пути. От их качественных характеристик зависит устойчивость магистрали. В нашей стране используют опоры из дерева и железобетона. Но изначально под рельсы укладывали брус из камня. Позднее каменные заместили деталями из дерева, оно имеет хорошие показатели амортизации, и проще с точки зрения механического обрабатывания. Однако, обстановка поменялась кардинальным образом, когда начали производить железобетонные шпалы.

Железобетонные шпалы

Многообразие видов

Требования

Классификация

Шпалы железобетонные классифицируют на определенные виды, зависящие от устойчивости к образованию всевозможных трещин, качества и точных размеров и иных параметров:

По видам рельсовых креплений различают:

К достоинствам данных опор можно отнести:

Недостатки:

Время от времени возникает вопрос, шпалы из какого материала стоит выбрать: из железобетона либо дерева. Во-первых, необходимо обратить внимание на цену. Стоимость деревянных опор существенно ниже. Во-вторых, период службы: в этом преимущество у железобетонных шпал. Время самоокупаемости шпал из железобетона более продолжительное, в связи с этим их обычно применяют на магистралях, на которых они смогут максимально быстро окупаться. На линиях железной дороги с относительно небольшой нагрузкой в большинстве случаев более выгодно использование шпал из пропитанного дерева.

Деревянные шпалы

Обычно шпалы обработаны несколькими видами антисептических веществ – водорастворимыми и на основе масел. Первый вид – твердое соединение, его необходимо довести до необходимой консистенции, разводя жидкостью. Антисептики на основе масла — продукт сухой перегонки лесоматериалов и каменного угля. Они употребляются в естественном виде, или могут разбавляться иными маслянистыми жидкостями.

К положительным сторонам шпал из дерева относят:

У железобетонных и деревянных шпал имеются свои плюсы и минусы. Применение тех либо иных обусловлено лишь конкретными условиями. В отдельных ситуациях стоит употреблять исключительно деревянные опоры. И тогда даже не стоит вопрос, какие лучше. В каких-то ситуациях целесообразно использование железобетонных. При выборе деревянных шпал, важнейший критерий — качество обработки древесины.

Содержание материала

РАЗДЕЛ 6.

Шпалы и переводные брусья.

Эксплуатационная надежность и эпюра шпал.

Шпалы выполняют многочисленные и важные функции, поэтому эпюра их укладки обычно определяется способностью пути выдерживать вертикальные нагрузки, величиной изгибных напряжений в рельсах и в балласте.

Необходимая эпюра укладки шпал зависит от многих факторов, основными из которых являются: вес и скорость поездов; план и профиль пути; грузонапряженность; материал и размеры балластной призмы; вес рельсов; прочность земляного полотна; прочность материала и размеры шпал; допускаемые деформации пути под нагрузкой.

Путь с деревянными шпалами хорошо работает, если расстояние между осями шпал составляет от 18 до 24 дюймов, а с железобетонными — от 21 до 30 дюймов.

Эксплуатационная надежность шпал также зависит от вышеперечисленных эксплуатационных факторов, характеристик пути и местных условий.

Применение шпал.

По статистическим данным Ассоциации американских железных дорог (AAR) за 1977 г. в эксплуатации находится 279 777 миль шпал (не учтены участки пути на мостах, стрелочных переводах и специальные пути), это составляет 84 857 423 шпалы. В среднем эпюра шпал составляет 3033 шпалы на 1 милю, или 20,89 дюйма между осями шпал. Но на грузонапряженных линиях эпюра шпал больше и находится в пределах 3100— 3250 шпал/милю, а на второстепенных линиях — 2900—3300 шпал/милю.

Срок службы и замена шпал.

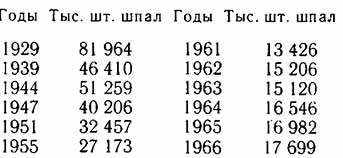

В 1976 г. в США было уложено рекордное число деревянных шпал за последние 20 лет — 27 млн. шт. Как следует из приведенных ниже данных, начиная с 1960 г. наблюдается тенденция уменьшения объемов укладки шпал:

Уменьшение количества заменяемых шпал с самого высокого уровня в 1929 г. до уровня начала 1950-х годов связано с увеличением количества укладки пропитанных шпал. Действительно, в 1953 г. на линиях I класса было уложено только 1,7% непропитанных шпал. В 1966 г. этот процент уменьшился до 0,2%, в 1970 г.— до 0,15%, в 1976 г.— до нуля. В наши дни в условиях повышения стоимости древесины пропитка шпал — необходимое мероприятие для увеличения срока их службы.

Размеры деревянных шпал.

В течение многих лет не представлялось возможным определить наилучшие размеры деревянных шпал. В ранние годы развития железных дорог поставщики изготавливали шпалы различных размеров, многие из которых, по мнению путейцев, были совершенно непригодны. Первый стандарт на шпалы разработан и принят в 1904 г. По этому стандарту было установлено 5 типов шпал, имеющих различную толщину и ширину поперечного сечения: А, В, С, D и Е. Были установлены три типовых размера по длине шпал: 8; 8,5 и 9 футов. Размеры шпал типа: А — толщина 79 дюймов, ширина— 10 дюймов; В — 7χ9 дюймов; С — 7X8 дюймов; D — 6χ9 дюймов; Е — 6χ8 дюймов. Толщина шпалы должна быть не менее 6 дюймов, а ширина обрезной шпалы — не менее 8 дюймов. Ширина поперечного сечения поверху необрезной шпалы была принята равной 6 дюймам. Допускаемые отклонения от размеров установлены по толщине 1/2 дюйма, по ширине — 2 дюйма, по длине — 1 дюйм.

В 1921 г. комитет по шпалам Американской инженерной железнодорожной ассоциации установил 6 типов шпал от № 1 до № 6 в зависимости от толщины и ширины поперечного сечения взамен стандарта 1904 г. Эти шесть типов шпал группировались в зависимости от формы поперечного сечения и способа обработки их поверхности. По принятой классификации наибольший размер типа шпал соответствовал максимальным размерам поперечного сечения, а наименьший — минимальным размерам. Например, у типа шпал № 6 размеры поперечного сечения 7χ10 дюймов, у № 1 — 6χ6 дюймов.

В 1926 г. для линий узкой колеи был принят тип шпал 0 с размерами поперечного сечения 5X5 дюймов. Таким образом, стало 7 типов шпал.

Увеличивается площадь подбивки в подрельсовой зоне; повышается стабильность пути и снижаются расходы на его содержание.

Пропитка шпал.

Пропитка шпал увеличивает срок их службы в 4—10 раз. Срок службы непропитанных шпал 3—9 лет, пропитанных — может достигать 35— 40 лет, если принять меры к снижению механического износа. Гниение постепенно ухудшает прочность древесины и ее сопротивление механическому износу. Креозот и каменноугольные смолы широко применяются для пропитки шпал и переводных брусьев. В 1975 г. почти 100% шпал укладывались пропитанными. Относительно небольшое число шпал пропитаны минеральными антисептиками.

При транспортировании пропитанных шпал очень важно не повредить пропитанный слой.

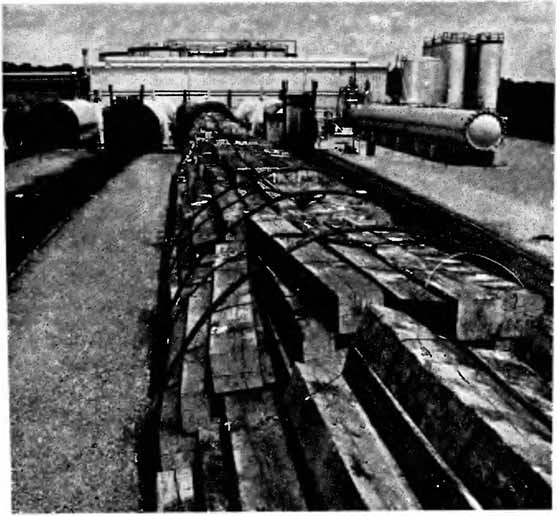

Шпалопропиточный завод на железной дороге Санта-Фе. Платформы с непропитанными шпалами подаются в пропиточные камеры диаметром 155 футов

В 1954 г. Американская инженерная железнодорожная ассоциация приняла новые ныне действующие технические условия на шпалы, в которых 5 типов шпал: из технических условий исключен тип шпал 0 с минимальными размерами поперечного сечения 5χ5 дюймов и тип № 7с максимальными размерами 7χ10 дюймов.

Длина шпал.

Почему в ранние годы развития американских железных дорог длина шпалы была принята 8 футов — неясно. Возможно, что одна из причин — необходимый объем древесины для изготовления одной шпалы и размеры дерева. Первые путейцы 1900-х годов считали недостаточной длину 8 футов и предлагали увеличить ее до 8 футов 6 дюймов или до 9 футов. Но на многих железных дорогах стандартными оставались шпалы длиной 8 футов.

В условиях повышения осевых нагрузок и грузонапряженности линий было необходимо увеличение длины шпал до 8 футов 6 дюймов и 9 футов.

В 1924, 1939 и 1942 гг. Комитетом по шпалам Американской инженерной железнодорожной ассоциации были проведены широкие исследования экономической эффективности увеличения длины шпал. В 1953 г. Комитет по шпалам пересмотрел технические условия на шпалы и рекомендовал укладывать шпалы длиной 9 футов; выпуск шпал длиной 8 футов прекратили.

Преимущества увеличения длины шпал: увеличивается площадь опирания шпал на балласт; уменьшается количество лишнего балласта по оси

Некоторые статистические данные по пропитке шпал.

В течение ряда лет примерно 2/3 всех шпал и переводных брусьев пропитывались креозотом и каменноугольной смолой, треть — креозотными маслами с добавлением отходов нефтепродуктов.

Примерно 0,5% шпал пропитываются органическими антисептиками: хлористым цинком, солью Волмена и др. Шпалы и переводные брусья обычно пропитывают под давлением.

За пятилетний период, предшествующий 1975 г., было пропитано примерно 25 млн. шпал, почти все из них обрезные. Почти 86% шпал изготавливаются из древесины твердых пород (51% из них дубовые) и 14% — из древесины мягких пород.

В течение этого же периода пропитывалось ежегодно около 60 119 переводных брусьев, 45% из которых дубовые, остальные 55% — из ели, сосны, клена и т. п.

Механизированная обработка шпал.

Большую часть шпал перед пропиткой обтесывают (обстругивают), затем в них просверливают отверстия для прикрепителей. Сверление отверстий в шпалах перед забивкой костылей увеличивает сопротивление их выдергиванию примерно на 90% и улучшает качество пропитки.

При механизированной обработке шпал на их конце ставят клеймо, состоящее из цифр и букв, которые обозначают: тип древесины, рельсов, пропитку, год выпуска и другие данные.

Комитет по шпалам и пропитке древесины Американской инженерной железнодорожной ассоциации (AREA) включил в Технические условия дополнительные указания относительно транспортировки пропитанных шпал.

Как отмечалось выше, пропитка древесины замедляет процесс гниения, не снижая прочность шпал. Важное значение для хорошей пропитки имеет невысокая влажность древесины. Поэтому шпалопропиточные предприятия должны создать достаточный запас шпал и правильно организовать их сушку.

Если для пропитки некоторых пород ели, сосны применяются водные растворы антисептиков, то древесина нагревается до высокой температуры. Древесина твердых пород, которая не боится температурного воздействия (не растрескивается и не коробится при нагревании), пропитывается под давлением.

По техническим условиям для качественной пропитки слой древесины твердых пород должен быть высушен на глубину 3 дюйма.

Кора древесины препятствует проникновению антисептика в древесину. Размеры допустимых полос коры: ширина 3/4 дюйма, длина 8, расстояние между полосами коры 1 дюйм.

Другие виды деревянных шпал.

Несколько лет назад многие предприятия исследовали возможность создания более эффективных типов шпал. Это вызвано в основном возрастающим дефицитом древесины.

Для эксперимента разработали несколько вариантов шпал, составленных из отдельных пластин различных размеров и конфигурации. Например, была создана шпала из двух пластин древесины, скрепленных несколькими шипами. Размеры поперечного сечения пластины 4,5Х7 дюймов, длина 8 футов 6 дюймов. В другом варианте шпала состояла из двух пластин с размерами поперечного сечения 6χ7 дюймов каждая.

[ Предложено более оригинальное решение пластинчатой шпалы, имеющей большую площадь опирания на балласт. Две пластины древесины сечением 4χ6 дюймов, скрепленные в вертикальной плоскости четырьмя стальными шипами, образуют сечение 4χ12 дюйма. К верхней части такой шпалы восемью шипами крепится другая пластина из древесины с размерами сечения 3χ8 дюймов. Таким образом получается шпала толщиной 7 дюймов, шириной поверху 8 дюймов, а в основании — 12 дюймов.

Исследуется возможность создания клееных шпал из отходов древесины (стружек, опилок) и из листовой фанеры, склеенных специальными смолами. Толщина таких шпал 7 дюймов.

Все вышеперечисленные конструкции проходят эксплуатационную проверку.

Стальные шпалы.

Стальные шпалы обладают рядом положительных качеств: высокая прочность, достаточная упругость, возможность придания шпале желаемой формы, использование металлолома для их изготовления. Недостатки таких шпал: высокая стоимость, необходимость электрической изоляции рельсов от шпал на участках, оборудованных автоблокировкой. В США стальные шпалы применяются в основном на путях промышленного транспорта.

Корытообразная форма поперечного сечения стальной шпалы повышает сопротивление проникновению ее в балласт, благодаря чему увеличивается интервал между процессами подбивки пути. Форма концов шпалы в виде лопаты увеличивает сопротивление пути поперечному сдвигу.

Стальные шпалы аналогично железобетонным изготавливают точно под определенную ширину колеи. Под стальные шпалы не нужны подкладки и другие элементы промежуточных скреплений, как это необходимо, например, при железобетонных шпалах.

Если стоимость стали сравнима со стоимостью древесины и бетона, а также не требуется электрической изоляции рельсов, то в ряде случаев стальные шпалы могут быть предпочтительнее деревянных и железобетонных.

Бригада путейцев укладывает экспериментальную шпалу, склеенную специальными смолами из отходов древесины

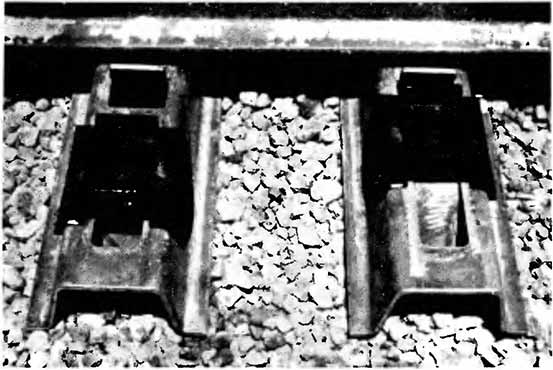

Стальные шпалы с резиновыми прокладками на под рельсовых площадках, на которые будут установлены рельсовые плети

Переводные брусья.

В 1916 г. в США впервые были приняты технические условия на переводные брусья, в соответствии с которыми минимальные размеры поперечного сечения установлены 7χ9 дюймов. Тогда допускались необрезные брусья с шириной поперечного сечения поверху 7 дюймов. Технические условия пересматривались в 1921 и 1926 гг. По техническим условиям 1926 г. установлены такие размеры поперечного сечения брусьев, дюймы:

5 и 6 — по толщине; 6, 7 и 8 — по ширине.

В соответствии с последними техническими условиями, принятыми в 1978 г. Американской инженерной железнодорожной ассоциацией, размеры поперечного сечения брусьев должны быть, дюймы:

5 и 7 — по толщине и 6, 7 — по ширине поверху. Брусья с размерами поперечного сечения меньше 6χ6 дюймов можно укладывать только на малодеятельных линиях.

Переводные брусья на стрелочных переводах работают в сложных условиях. Замена брусьев более трудоемка и обходится дороже, чем замена шпал. Для того чтобы увеличить срок службы брусьев и тем самым снизить расходы на их замену, многие железные дороги предпочитают укладывать более мощные брусья с размерами сечения, дюймы: более 7 — по толщине и 7, 8 и 9 — по ширине.

Переводные брусья изготавливают по определенным размерам и маркируют. Число брусьев в комплекте различное в зависимости от марки стрелочного перевода. В комплект всегда входят два так называемых головных бруса (флюгарочные), на которых располагается переводной механизм.

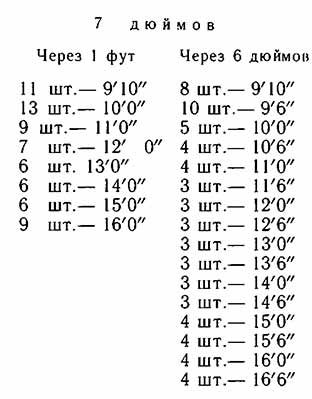

Ниже даны типовые размеры комплекта брусьев для стрелочного перевода марки 1/10. Число и длина брусьев в комплекте относительно места расположения переводного механизма, футы (‘) и дюймы («):

Железобетонные шпалы. История развития.

Впервые о применении бетонных шпал в США упоминалось в 1893 г. Тогда в Джерментауне был уложен опытный участок из 200 бетонных шпал. За период с 1893 п 1930 г. было запроектировано и запатентовано боле 150 конструкций железобетонных шпал и более 60 опытных конструкций было изготовлено и уложено в пут для экспериментальной проверки на ряде дорог. Большинство опытных шпал оказались неудовлетворительными из-за недостатков конструкций шпал и промежуточных скреплений. Другие опытные конструкции был изъяты из пути после нескольких лет эксплуатации из за трудностей в сооружении и эксплуатации пути. Кроме того, железобетонные шпалы были дороже деревянных

С 1930 по 1957 г. в США, по существу, не проводились исследования железобетонных шпал из-за широкой внедрения пропитанных деревянных шпал. Прогрессивные методы пропитки позволили значительно увеличит срок их службы. В этот период европейские страны про водили исследования железобетонных и предварительно напряженных железобетонных шпал. К 1957 г. многие европейские страны разработали и укладывали вполне надежные конструкции шпал, отвечающих современным условиям эксплуатации.

В 1957 г. исследовательский центр Ассоциации американских железных дорог, учитывая в будущем дефицитность древесины, решил вернуться к вопросу разработки конструкций, изготовления и испытания предварительно напряженных железобетонных шпал. В результате лабораторных статистических и динамических испытаний опытных партий шпал исследовательский центр предложил 5 типов предварительно напряженных железо бетонных шпал: А, В, С, D и Е. Предполагалось, что тип Е будет укладываться на главных линиях с расстоянием между осями шпал 30 дюймов.

Были разработаны раздельные и нераздельные конструкции промежуточных рельсовых скреплений. Раз дельное скрепление состояло из металлической подкладки, болтов и жестких клемм, нераздельное — из болтов и пружинных клемм (металлической подкладки нет). В обоих типах скреплений предусмотрены прокладки для предотвращения износа подрельсовой площадки железобетонных шпал.

В 1960 г. первые опытные партии шпал типа Е в количестве 500 шт., а затем 600 шт. с раздельными скреплениями были уложены для эксплуатационных испытаний. Еще несколько опытных партий шпал типа Е с нераздельными скреплениями (500, 1056 шпал) и 800 шпал с раздельными скреплениями были уложены в 1961— 1962 гг. па скоростных линиях с высокой грузонапряженностью. В течение этого периода конструкция шпалы типа Е с нераздельным скреплением несколько раз улучшалась, в результате этого появились шпалы MR2. Тысячи шпал MR2 в дальнейшем были уложены на главных путях железных дорог США.

На основании исследований шпал MR2 были даны рекомендации по их усовершенствованию, касающиеся в основном необходимости углубления подрельсовой площадки и увеличения предварительного напряжения на 25%. Так появилась еще одна модификация шпалы — MR3. Объем их укладки пока невелик.

Нижняя часть шпалы имеет клиновидную форму для снижения изгибных напряжений. В качестве арматуры используются четыре гладкие струны диаметром по 7/16 дюйма.