какую функцию обеспечивает оребрение корпуса ад

Оребрение труб теплообменников

Сегодняшний материал расскажет о том какое бывает оребрение труб и как оно делается, а так же для чего используется. Теоретическая статья для тех кто интересуется, а так же для тех кто собрался сделать какой-либо теплообменник или теплообменную систему.

Начнем с того, а для чего нужно оребрять трубы? Во всех кожухотрубных и секционных теплообменных аппаратах в качестве основного теплообменного элемента используется труба. Трубки находятся внутри кожуха или корпуса и внутри их движется охлаждающая среда, снаружи соответственно горячая, если это охладитель. Хорошо можно посмотреть на примере водяного воздухоохладителя движение всех сред.

Т.е. получается, чем лучше организован теплообмен между средами, теплой и холодной, между той, которая находится внутри трубки и снаружи, тем лучше теплообменник, тем больше его КПД, и соответственно он эффективней. Интенсивность теплообмена, т.е. какое количество теплоты «поглощается» или отдается в единицу времени зависит от площади теплообменной поверхности. Соответственно, чем она больше, тем больше теплоты принимается. Вот для этого трубка и оребряется. Для того, чтобы многократно увеличить площадь поверхности теплообмена.

Чаще всего в теплообменниках используется трубка 16 или 19 мм, и 25 мм. Давайте возьмем 19 миллиметровую трубку, это наружный диаметр. Площадь 1 погонного метра трубы вычислим по формуле и она составит: S=3.14х19/1000=0.05966 квадратных метров. А если сделать оребрение трубки поверхность 1 погонного метра трубы составит 0.7 метров квадратных. Т.е. в 11.7 почти в 12! раз больше.

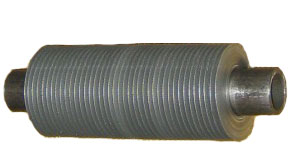

Посмотрите, как она выглядит оребренная труба с биметаллическим оребрением.

Оребренная труба с видом оребрения гбм.

Данная модификация выпускается в модернизированном варианте с волновым эффектом дающим увеличение площади теплообмена до 5%.

Если делать теплообменник на гладкой трубе трубок придется установить в 12 раз больше, а это значит станет больше цена, увеличатся габариты устройства, расходы охлаждающей среды, раз больше трубок, значит нужно больше воды по ним пропустить, а это опять увеличение расходов. К тому же если среда воздух, то гладкая трубка очень плохо «снимает теплоту», это то же самое если бы у вам дома были не батареи отопления, а простые гладкие трубы.

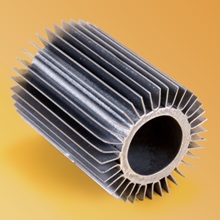

Еще хороший пример это охлаждение центральных процессоров компьютеров нагревающихся при работе. Чтоб «снимать» теплоту на них устанавливают кулеры воздушного охлаждения. Это тот же самый теплообменник с оребрением труб. И чем больше его масса и диаметр его труб, тем эффективней кулер и охлаждение, и тем дороже он. Мастера разгона и энтузиасты гоняются за такими экземплярами и платят большие деньги лиж бы достичь желаемого результата, увеличить по максимуму частоту проца, а это возможно лишь при использовании более эффектной системы охлаждения. И сравнимо с теплообменниками, чем он эффективней охлаждает, тем лучше работает основная установка: двигатель, турбина, трансформатор или лучше нагревается сетевая вода или воздух в помещении.

Я кстати для своих компов использую более эффективные и дорогие кулера, как на фото ниже.

По сравнению с штатными увеличивают теплообмен до 3 раз, что положительно сказывается на стабильности всей системы. При не нагруженных режимах работы не требуются даже вентиляторы так как сам радиатор вполне справляется с охлаждением процессора. Это я маленько рассказал об интересном.

Кстати многие импортные воздухоохладители делают на этой основе, набор медных пластин прошивают трубками, на фото ниже.

Но мы так не делаем. Если пластины засорятся теплообмен значительно снизится, а чистить теплообменник такой это большая проблема. Мы изготавливаем воздухоохладители во на основе круглых теплообменных трубок. И эффект большой и почистить можно.

Накатное оребрение труб

До этого мы рассмотрели так называемое накатное оребрение труб. Берется несущая трубка, на нее надевается алюминиевая труба большого диаметра и ребра накатываются в специальном прокатном стане. Таким образом получаются оребренные биметаллические трубы типа квсп или гбм. Используются для изготовления промышленных воздухоохладителей и различных калориферов водяных кск, секции аво и т.п.

Используемые материалы для оребрения

— несущая: труба латунная тонкостенная л63, л68, л96, мнж 5 1, трубы из нержавеющей стали 12х18н10т, а так же ст20.

— оребрение: труба алюминиевая ад1.

Более качественно вам расскажет статья: подбор материалов для оребренных труб.

Спиральное оребрение трубок

Получается навивкой ленты на несущую трубу. Подразделяется на два вида. Это труба спирально навивная klm и труба твч. Первые получаются навивкой алюминиевой ленты ад1 на несущую трубку стальную бесшовную из стали20, возможны и другие марки стали, а вот вторые отличаются тем, что лента кроме того, что навивается, еще и приваривается токами высокой частоты к несущей трубке, во время разогрева происходит расплав в зоне контакта и приварка.

Для спирального оребрения труб твч используется только стальная лента, но из разных марок, включая нержавейку.

Продольное оребрение труб и другие редкие виды

Маленько расскажу о редких видах. Есть так называемое продольное оребрение для сепараторов пароперегревателей и шипами. Используются редко в специализированных теплообменниках.

Коэффициент оребрения и его практический смысл

Часто звучит или пишут в таблицах, что есть так называемый коэффициент оребрения, а что это никто не пишет. Попробуем разобраться. Т.е. из самого определения становится понятно, что это величина показывающая насколько трубка оребрена. Научное определение звучит так: «Коэффициент оребрения труб это отношение поверхности всех ребер и участков между ребрами к поверхности неоребренных участков». Т.е. складываем площадь всех ребер и площадь участков между ребрами и делим на площадь участков которые неоребрены.

Это применимо к спиральному оребрению, так как между ребрами ленты остаются просветы, а вот странно когда пишут коэффициент у накатного оребрения где вся поверхность оребрена и нет свободных гладких участков. Я бы применил в этом случае следующую величину это степень оребрения. Это отношение всей наружной оребренной поверхности к внутренней поверхности трубок. Его можно применить ко всем видам оребрения и чем он больше, тем лучше конечно. Но опять же нужно смотреть для чего применяется труба с оребрением.

Рассмотрим трубки с оребрением выполненные накаткой и спиральные при прочих равных параметрах диаметре несущей трубки, диаметре оребрения и шаге между ребрами. Если взять воздухоохладитель воп или вуп, то чем больше они теплоты отведут от электромашины, тем они лучше и эффективней. Поэтому, чем больше степень оребрения трубок, тем лучше соответственно, для этого площадь оребрения специально увеличиваем и наносим насечки получая оребрение квсп накатной трубки. Но здесь охладитель работает в герметичных условиях и нет засоренности проходящего воздуха. А если взять маслоохладитель дц работающий на открытом воздухе, то ребра остаются гладкими типа гбм и насечки не делаются, иначе все засорится и он не будет охлаждать масло и чистить его будет очень трудно, т.е. здесь теряет смысл увеличение коэффициента оребрения или степени.

А если возьмем тэн с оребрением в котором, чем больше шаг между ребрами тем он эффективней при условиях естественной конвекции, то и здесь имеем лучше если коэффициент меньше, он лучше если его увеличить сделав больше диаметр оребрения, но мы рассматривали равные условия для труб выполненных разными видами изготовления ребристой поверхности.

Вывод такой, что оребрение теплообменников выполняется после того, как сделаны все расчеты теплообменного аппарата и взяты во внимание все аспекты и условия его установки и работы, помещение, улица, климат, вода, воздух, масло и т.д. И главным условием ставится эффективность теплообменника и гарантированный срок эксплуатации.

Станки и оборудование для оребрения труб

А сейчас я покажу вам, как мы делаем оребряем и какое оборудование для оребрения труб используем. Начнем с накатного в первую очередь. Что его получить мы используем специальный прокатный стан с головкой в которой расположены накатные элементы, это сложный инструмент формирующий форму ребер. На таком стане можно оребрять трубки диаметром от 16 до 58 мм простых марок сталей, а так свободно обрабатывается труба стальная 12х18н10т.

Для получения спиральных klm форм используется станок для оребрения труб с настроенным инструментом формирующим L полочку и вальцующий ленту в несущую трубку. Это более простая конструкция, чем рассмотренная выше.

Оребрение методом твч делается на установке. К трубке и ленты подводится ток разогревающий их до состояния расплава в зоне контакта при этом трубка движется вперед, а лента перпендикулярно подводится и накручивается, по мере прохода она остывает и приваривается. Самое прочное, но не такое эффективное, но опять же все зависит от того, для чего она будет применяться.

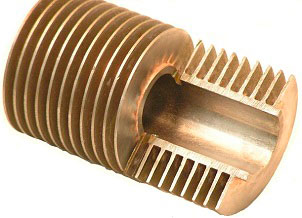

Отдельно хочу рассказать о медной оребренной трубке производимой абсолютно цельной. Нет никаких контактов оребрения и трубы, вальцевания, сварки, накатки. Берется медная труба и формируются ребра специальными резцами. Это самая эффективная трубка! Но и самая дорогая. У нас ее заказывают либо на ответственные теплообменники, либо на компактные, так как у не самая большая теплопроводность и эффективность. Бывает, что и на отопление в тсж используют, берут воду или пар из котла и пропускают по трубкам, выходит очень тепло. А соединить можно любыми муфтами и как угодно.

Итоги и выводы

Надеюсь материал помог вам разобраться какое бывает оребрение, для чего применяется и как получается. Самое основное это то, что при выборе вида должны быть проведены все тепловые расчеты с учетом факторов установки теплообменника, а не только мотивировать коэффициентами, видом накатки или спирали.

Если вы знаете какая труба вам нужна смело звоните к нам и заказывайте производство оребренной трубы, а если нет, то наши специалисты ответят на все ваши вопросы и подскажут, что лучше применить. В любом случае можно воспользоваться контактами ниже или формой обратно связи, куда кстати можно прикрепить чертеж, эскиз или фото с заявкой.

Теплообменники нашего производства

Добра и прекрасного настроения, всех благ и заказывайте теплообменники и емкости на Уральском заводе МеталлЭкспортПром!

Оребренные трубы в промышленных калориферах

Содержание

Промышленные калориферы применяются для воздушного обогрева помещений производственного предназначения и характеризуются высокими показателями по расходу нагреваемого воздуха и тепловой мощности.

Энергоносители в промышленных калориферах

По своей сути калориферы являются рекуперативными теплообменниками, принцип работы которых заключается в передаче тепловой энергии от среды с более высокой температурой (энергоносителя) к менее горячей среде (воздушным потокам) через стенку, их разделяющую. В промышленных воздухонагревателях энергоносителями служат:

Использование электрических воздухонагревателей для обогрева производственных помещений эффективно лишь для площадей, не превышающих 100-120 кв. метров, из-за высоких тарифов на электроэнергию. Основными источниками тепла для нагрева воздушных потоков являются водяные и паровые энергоносители, имеющие следующие рабочие характеристики:

На рис. ниже показан калорифер серии КСк, работающий на водяном энергоносителе.

Водяные и паровые воздухонагреватели монтируются в коробах воздуховодов производственной вентиляции, в которых нагнетание воздуха в помещение осуществляется при помощи канальных вентиляторов. В процессе установки нагревателей монтируется обвязка, обеспечивающая подачу горячего водяного или парового теплоносителя в калорифер и отвод остывшего отработанного теплоносителя к энергоисточнику.

Нагревательные элементы промышленных калориферов

Нагревательными элементами водяных и паровых нагревателей воздуха являются металлические трубки, объединяемые в двух, трех и четырехрядные теплообменные модули. Горячий водяной или паровой теплоноситель циркулирует внутри трубок, нагревая их стенки. Потоки холодного воздуха, омывающие наружную поверхность нагретых трубок, забирают это тепло и уже теплой воздушной массой поступают в производственное помещение.

По форме внешней теплопередающей поверхности трубчатые нагревательные элементы подразделяются на два вида:

В зависимости от профиля ребер и технологии формообразования ребристой поверхности нагревательные элементы подразделяются на три типа:

Основные преимущества и недостатки оребренных нагревательных трубок

Оребрение наружных стенок нагревательных трубок промышленных калориферов выполняется с целью организации развитых теплопередающих поверхностей для увеличения площади теплообмена приточного воздуха с энергоносителем. С возрастанием площади теплообмена возрастает интенсивность теплоотдачи и, соответственно, энергоэффективность калорифера. На рост интенсивности теплопередачи также влияет повышенная турбулизация воздушного потока при его прохождении между ребрами. Оребренная структура теплообменных элементов создает им значительные преимущества перед гладкотрубными нагревателями. К основным достоинствам ребристых труб относят следующие факторы:

Из недостатков оребренных трубок выделяют два момента:

Это важно! При соблюдении требований к воздуху, указываемых в техпаспорте любого промышленного воздухонагревателя, этих проблем не возникает.

Конструкция оребренных труб в промышленных калориферах

Любую оребренную трубу промышленного воздухонагревателя можно представить как конструкцию, состоящую из следующих элементов (см. рис. ниже):

Внутренняя трубка является несущим элементом и функционирует в качестве канала для прохождения водяного или парового теплоносителя, поступающего от внешнего энергоисточника. В промышленных нагревателях воздуха серий КСк и КПСк используются стальные электросварные трубы ГОСТ 10704-91 и цельнотянутые бесшовные трубы ГОСТ 8734-75, отвечающие следующим требованиям для трубок теплопередающих элементов:

Ребра нагревающих трубок изготавливают в соответствии со следующими требованиями:

Способы формообразования ребер на нагревательных трубках

Многолетняя практика применения оребренных теплоэлементов в промышленных воздухонагревателях предопределила развитие различных технологий создания ребристой структуры на первоначально гладкой стандартной трубе. В настоящее время для водяных и паровых калориферов используют трубки, ребра которых представлены:

Спирально-накатная технология обеспечивает практически монолитное соединение стальной несущей и алюминиевой оребренной трубок.

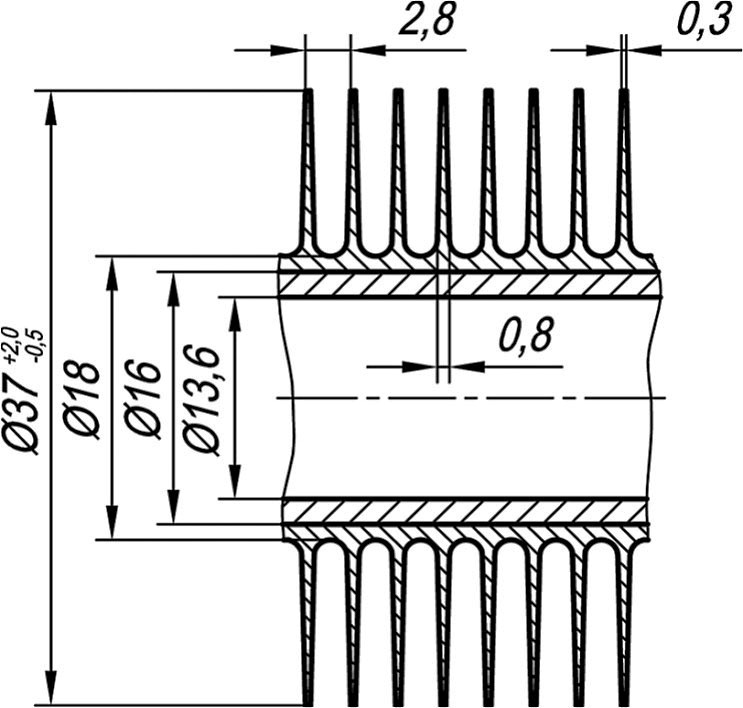

На рис. ниже приведен чертеж сборки спирально-накатного соединения для трубы диаметром 16 мм.

Выводы и рекомендации

Промышленные гладкотрубные воздухонагреватели существенно уступают калориферам с оребренными теплоэлементами. При этом нагреватели воздуха, использующие различные типы оребрения, значительно различаются между собой по интенсивности передачи тепла от энергоносителя к воздушным потокам. Эффективность оребрения трубчатых элементов калориферов зависит от плотности контакта между материалами профиля ребер и несущего трубчатого канала.

Наилучший результат показывают спирально-накатные соединения стали с алюминием. Коэффициент теплоотдачи этих соединений на 15% выше по сравнению с другими методиками. Модели с пластинчатыми воздухонагревателями считаются морально устаревшими, у них высокая материалоемкость и худшие теплотехнические характеристики, чем у спирально-накатных изделий. Поэтому отмечается растущая популярность калориферов серий КСк, КПСк и ВНВ, превосходящих пластинчатые аналоги по критерию цена/эффективность.

Теплообменные аппараты холодильных машин

Содержание

К теплообменным аппаратам холодильных машин относятся конденсаторы, испарители, воздухоохладители, переохладители, регенеративные теплообменники.

Теплопередача в теплообменных аппаратах

Коэффициент теплопроводности λ. определяет количество теплоты, проходящее через плоскую стенку толщиной 1 м в единицу времени через единицу поверхности при разности температур между поверхностями стенки 1 °С. Для различных тел коэффициент теплопроводности различен и зависит от структуры, плотности, влажности, температуры.

Конвективный теплообмен осуществляется между поверхностью твердой стенки и омывающей ее жидкостью или газом при их соприкосновении. В этом случае теплота передается одновременно конвекцией и теплопроводностью. Такой теплообмен, называемый теплоотдачей, связан с переносом самой среды (жидкости или газа).

В теплообменных аппаратах теплота передается от одной среды к другой главным образом через стенку. Такой процесс теплообмена называется теплопередачей. Теплопередача включает теплоотдачу от среды к поверхности стенки, передачу теплоты через стенку теплопроводностью и теплоотдачу от поверхности стенки к среде.

На теплопередачу в конденсаторах влияют: характер движения и состояния пара хладагента, наличие в нем примеси воздуха и неконденсирующихся газов, неравномерность температуры стенки, затруднение свободного стока конденсата, загрязнение теплопередающей поверхности, изменение скорости охлаждающей воды или воздуха.

Типы конденсаторов. Различают конденсаторы с водяным, воздушным и водовоздушным охлаждением. Водяные конденсаторы по конструкции разделяют на кожухотрубные (горизонтальные и вертикальные), кожухозмеевиковые и элементные. Воздушные конденсаторы бывают с принудительным и свободным движением воздуха. Конденсаторы с водовоздушным охлаждением разделяются на оросительные и испарительные.

В судовых холодильных установках наибольшее распространение получили горизонтальные кожухотрубные и кожухозмеевиковые конденсаторы, охлаждаемые забортной водой, и воздушные конденсаторы с принудительным движением воздуха.

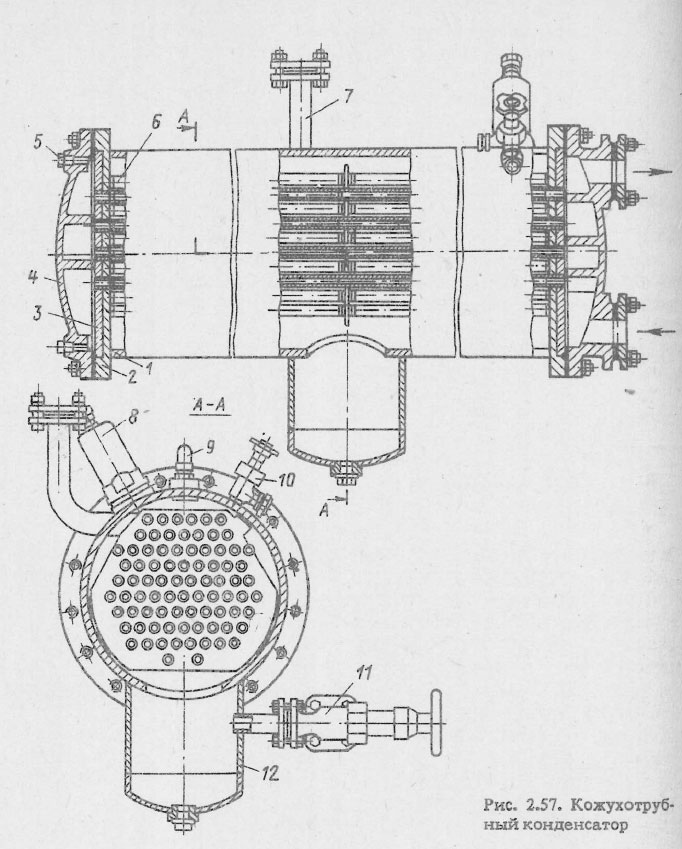

Горизонтальный хладоновый кожухотрубный конденсатор (рис. 2.57) состоит из стальной обечайки (корпуса) 1 с приваренными по концам латунными трубными решетками 2. Трубные решетки могут быть стальными с наплавленным слоем меди 3 или залитые эпоксидной смолой для защиты от коррозии. Трубки 6 из мельхиора (медно-цинкового сплава, содержащего 70% меди и 30% никеля) или меди имеют с наружной стороны накатные ребра.

Оребрение теплообменных труб кожухотрубных конденсаторов, как правило, осуществляется с помощью накатки наружной поверхности на трубонакатном станке. Оребрение осуществляется с целью увеличения поверхности теплоотдачи со стороны хладона для компенсации более низкого значения коэффициента теплоотдачи конденсирующегося хладагента по сравнению с коэффициентом теплоотдачи от стенки к воде.

Концы теплообменных трубок 6 развальцованы в трубных решетках. По трубкам протекает забортная вода, а межтрубное пространство заполнено паром конденсируемого хладагента, поступающего из компрессора.

Трубные решетки через резиновые прокладки закрываются бронзовыми крышками 4 с перегородками, изменяющими направление движения воды по трубкам конденсатора. Скорость воды в трубках достигает 2,5 м/с, что обеспечивает высокую интенсивность теплопередачи. На одной из крышек в ее верхней и нижней частях имеются пробки 5 для выпуска воздуха из водяной полости и спуска воды.

Для защиты трубок, трубных решеток и крышек от коррозионного воздействия морской воды крышки конденсатора снабжены протекторами из цинка или магниевого сплава МЛ-4 и алюминиевого сплава АМц-15-10. Процесс защиты от коррозии происходит следующим образом. При контакте двух металлов, погруженных в электролит (морскую воду), создается гальваническая пара из металла конструкции и протектора. В результате электролитической диссоциации активный металл протектора, являющийся анодом, разрушается, а основной металл-катод сохраняется.

Пар в конденсатор поступает сверху через патрубок 7 (см. рис. 2.57). Сконденсированный жидкий хладон собирается в сборнике жидкости 12, расположенном в нижней части конденсатора, откуда через запорный вентиль 11 поступает в жидкостной трубопровод. На верхней части корпуса конденсатора установлены предохранительный клапан 8, клапан 9 для спуска воздуха и угловой запорный клапан 10 для присоединения уравнительной трубы или манометра.

Горизонтальные аммиачные кожухотрубные конденсаторы всех конструкций с водяным охлаждением отличаются, от хладоновых тем, что в них применяют стальные трубные решетки и гладкие утолщенные трубки (d = 25 мм; δ = 4 мм), так как аммиак агрессивен к цветным металлам.

Сборник жидкого хладагента в аммиачном конденсаторе одновременно является и маслоотстойником, из него масло выпускают через клапан, расположенный на сборнике. В судовой конструкции конденсатора предусмотрены два сборника жидкого хладагента, которые расположены в противоположных концах конденсатора. Такое расположение сборников обеспечивает постоянный отвод жидкости при креке и дифференте судна. Подвод пара в конденсатор осуществляется через коллектор, расположенный сверху над корпусом по оси и соединенный с ним несколькими патрубками. Число ходов в конденсаторах восемь.

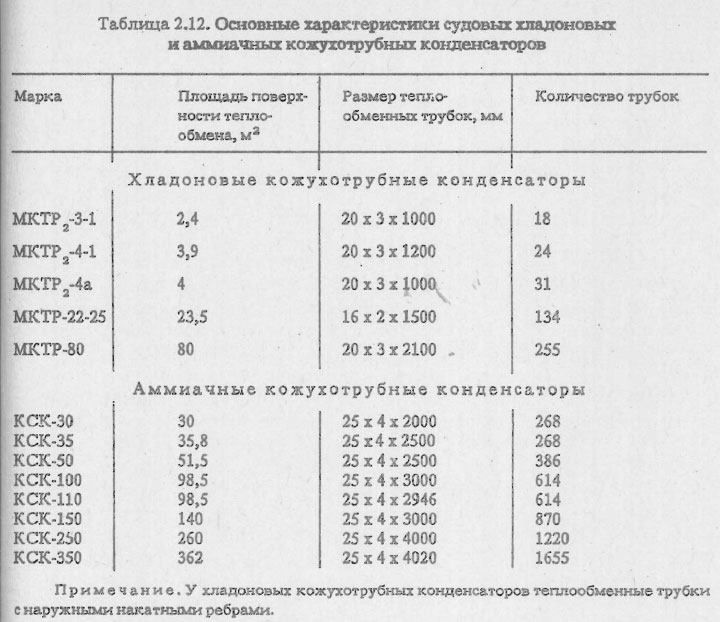

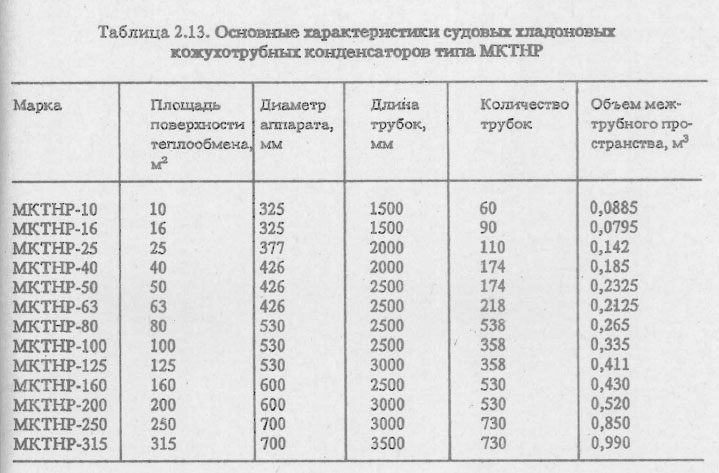

В табл. 2.12 представлены основные характеристики судовых хладоновых кожухотрубных конденсаторов, а также аммиачных кожухотрубных конденсаторов, находящихся в эксплуатации на рыбопромысловых судах. Основные характеристики судовых хладоновых кожухотрубных конденсаторов нового ряда типа МКТНР приведены в табл. 2.13.

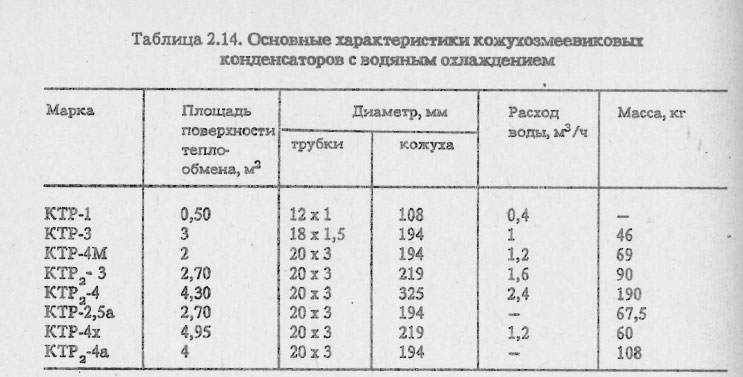

Основные характеристики кожухозмеевиковых конденсаторов с водяным охлаждением приведены в табл. 2.14.

Конденсаторы с воздушным охлаждением могут быть как с принудительным, так и со свободным движением воздуха.

Конденсаторы с принудительным движением воздуха применяют в холодильных машинах охлаждаемых шкафов, контейнеров, автономных кондиционеров, в изотермическом авто- и железнодорожном транспорте, а также в установках на судах с воздушной подушкой.

Принудительное движение воздуха создается вентиляторами, которые интенсифицируют отвод теплоты от конденсатора. Для этой же цели наружную поверхность теплообменных трубок, обдуваемых воздухом, делают ребристой.

Конструкции конденсаторов с принудительным движением воздуха в основном одинаковы. Конденсатор состоит из двух и более секций, соединенных последовательно калачами или параллельно с помощью коллекторов. Секции изготовляют из прямых или U-образных трубок, на которые насажены общие ребра (стальные или алюминиевые). Стальные или медные трубки секции соединяют калачами. Секции для защиты от коррозии и обеспечения плотного контакта между стальными трубками и ребрами оцинковывают. Надежный контакт между медными трубками и алюминиевыми ребрами достигается протяжкой через трубку стального шарика диаметром на 0,5-0,6 мм больше внутреннего диаметра трубки.

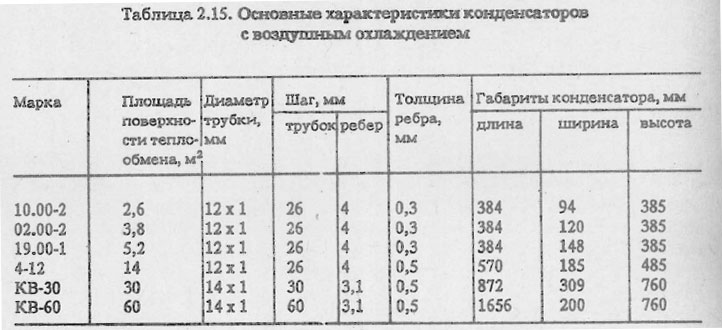

Основные характеристики конденсаторов с воздушным охлаждением даны в табл. 2.15.

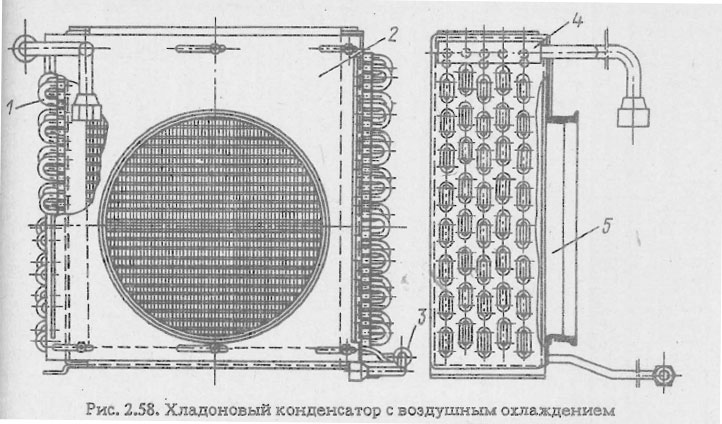

На рис. 2.58 показан хладоновый конденсатор с воздушным охлаждением марки 4-12 для R12. Площадь наружной поверхности конденсатора 14 м2. Конденсатор состоит из пяти секций, изготовленных из медных трубок диаметром 12×1 мм, и стальных ребер толщиной 0,5 мм. Оребренные трубки секции соединены между собой в плоский змеевик с помощью калачей 1. Секции соединены паровым 4 и жидкостным 3 коллекторами. Пар из компрессора подается в коллектор 4 сверху, а жидкий хладагент отводится через коллектор 3 снизу. Секции конденсатора закреплены в кожухе 2, который имеет диффузор 5 для равномерного обдува секций воздухом.

Конденсаторы со свободным движением воздуха применяют в домашних холодильниках. Они бывают проволочно-трубными и листотрубными. Проволочно-трубный конденсатор состоит из змеевика, к которому с обеих сторон приварены ребра из стальной проволоки диаметром 1-2,5 мм.

Листотрубные конденсаторы выполняются щитовыми и прокатносварными. Листотрубный щитовой конденсатор состоит из змеевика, который приварен или припаян к металлическому листу, заменяющему сплошное ребро. Листотрубный прокатно-сварной конденсатор изготовляют из двух алюминиевых листов, свареных прокаткой в горячем состоянии. Несваренными остаются ранее размеченные специальным составом участки, которые после того, как их раздули жидкостью или воздухом под давлением 4-10 МПа, принимают форму каналов.

Вертикальные кожухотрубные, элементные и водовоздушные конденсаторы применяют преимущественно на стационарных холодильниках большой холодопроизводительности.

Вертикальный кожухотрубный конденсатор состоит из цилиндрического кожуха с приваренными по торцам трубными решетками. В решетках развальцованы бесшовные стальные трубы диаметром 57 х 3,5 мм. В межтрубное пространство верхней части конденсатора поступает пар хладагента (R717). По трубкам сверху вниз стекает охлаждающая вода. Каждая трубка снабжена колпачком с направляющими прорезями, благодаря которым вода проходит по неполному сечению (по стенкам трубок). Конденсат отводится через жидкостный штуцер, расположенный в нижней части конденсатора.

В элементных конденсаторах каждый элемент представляет собой кожухотрубный конденсатор, в трубных решетках которого развальцованы 14 труб диаметром 38×3,5 мм. Элементы, расположенные один над другим, объединяются в секции. Снизу каждой секции имеется ресивер. Пары хладагента подводятся сверху в межтрубное пространство верхнего элемента. Вода подается через коллектор параллельно во все элементы. В каждом элементе вода проходит последовательно по нескольким ходам.

Водовоздушные конденсаторы относятся к конденсаторам со смешанным охлаждением (водой и воздухом). В этих конденсаторах процесс охлаждения водой сопровождается ее одновременным испарением и охлаждением. Водовоздушные конденсаторы применяют при недостатке охлаждающей воды.

Оросительный конденсатор состоит из плоских, вертикально расположенных змеевиков из стальных трубок диаметром 57 х 3,5 мм, орошаемых снаружи водой. Пары аммиака поступают внутрь трубок, где конденсируются, а из трубок жидкость стекает в ресивер. Теплота от хладагента отводится орошаемой водой, а также в результате ее частичного испарения. Конденсаторы устанавливают в местах, хорошо продуваемых воздухом.

В испарительном конденсаторе змеевики из стальных трубок расположены в плотном кожухе. Теплота отводится в результате испарения воды при обдувании ее воздухом. Принудительное движение воздуха в противоток движению воды улучшает процесс теплопередачи, поэтому температура охлаждающей воды практически не повышается. Стекающая с труб вода вновь направляется насосом для орошения змеевиков конденсатора.

По назначению различают испарители для охлаждения жидких хладоносителей (рассола, воды) и испарители для охлаждения воздуха.

По характеру заполнения хладагентом испарители делят на затопленные, в которых поддерживается уровень хладагента, и незатопленные или сухие (кожухотрубные и кожухозмеевиковые с кипением в трубах).

Испарители для охлаждения хладоносителя. Для этих целей используют кожухотрубные, кожухозмеевиковые и панельные испарители.

Кожухотрубные испарители имеют широкое применение. Наиболее распространенными судовыми испарителями для охлаждения хладоносителей являются горизонтальные кожухотрубные испарители затопленного типа. По конструкции они имеют сходство с кожухотрубными конденсаторами. В кожухотрубных испарителях рассол охлаждается при циркуляции внутри трубок, а хладагент кипит в межтрубном пространстве. Аммиачные и хладоновые кожухотрубные испарители принципиально не отличаются один от другого. Различие состоит в конструкции поверхности теплообмена и материалах, применяемых для их изготовления.

Трубные решетки со стороны рассола покрыты защитным слоем из наплавленной меди. К трубным решеткам через резиновые прокладки болтами прикреплены бронзовые крышки с внутренними перегородками. Перегородки в крышках изменяют направление движения охлаждаемого рассола по трубкам.

Подогретый в охлаждаемом помещении рассол подается насосом в испаритель через нижнее отверстие крышки. В процессе охлаждения рассол в испарителе делает шесть ходов и охлажденный выходит через верхнее отверстие крышки. Скорость движения рассола в трубках благодаря многоходовости составляет 0,75-1 м/с.

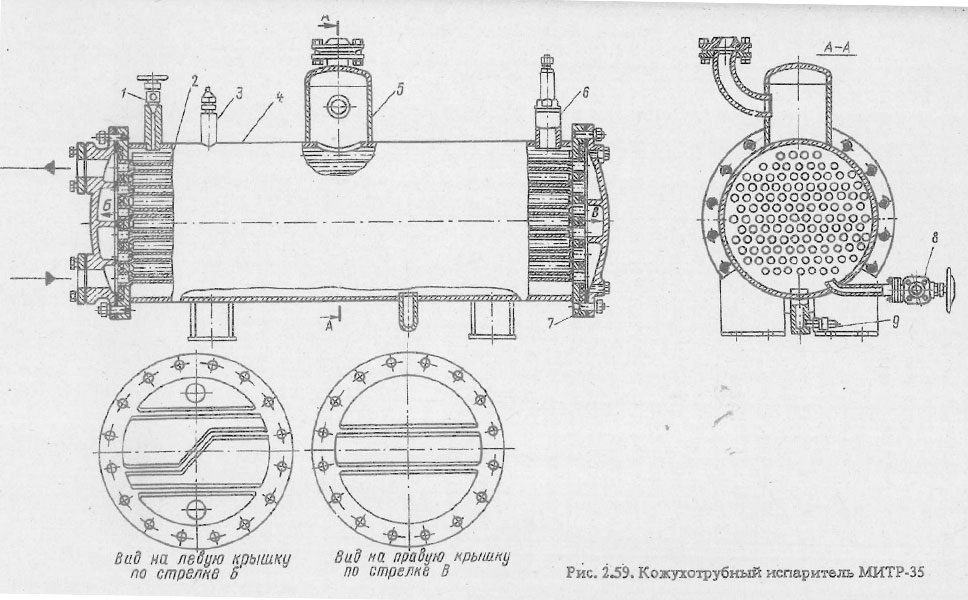

На испарителе (см. рис. 2.59) установлены предохранительный клапан 6, штуцер и клапан 1 для присоединения мановакуумметра, клапан для выпуска воздуха 3. Для удаления из испарителя хладагента и масла при ремонте служит клапан 9. Жидкий хладагент подводится к корпусу 4 испарителя снизу через угловой запорный вентиль 8 и заполняет межтрубное пространство испарителя на 0,6-0,8 диаметра корпуса.

Верхние незатопленные трубки испарителя выполняют функцию пароперегревателя. Выходящий из испарителя пар перегревается на 1-2 °С. Образующийся при кипении пар отсасывается компрессором через сухопарник 5, который служит для отделения капель жидкого хладагента в случае бурного вскипания.

В некоторых конструкциях хладоновых испарителей теплообменные трубки, по которым протекает рассол, разбрызгивают жидкий хладагент для увеличения коэффициента теплоотдачи кипящей жидкости. Есть конструкции кожухотрубного горизонтального испарителя, у которых сухопарник (отделитель жидкости) является теплообменником. По змеевику, расположенному в сухопарнике, проходит из ресивера жидкий хладагент, который снаружи переохлаждается парами хладагента, при этом пары перегреваются.

В аппаратах с большой теплопередающей поверхностью хладагент подводится от общего коллектора в нескольких точках по длине испарителя. Отвод пара также осуществляется через несколько патрубков, объединенных одним коллектором, что обеспечивает равномерное омывание поверхности потоком хладагента.

Достоинства горизонтальных кожухотрубных испарителей: простота изготовления и компактность конструкции, эффективность теплопередачи, возможность применения в закрытых рассольных системах охлаждения.

Существенный недостаток испарителей этого типа: возможность замерзания рассола в трубках при случайной остановке рассольного насоса. Кроме того, на работе этих испарителей отрицательно сказывается влияние дополнительного гидростатического давления столба жидкого хладагента; в нижних слоях жидкого хладагента температура кипения повышается.

В кожухотрубных и кожухозмеевиковых испарителях с внутритрубным кипением хладагента перечисленные выше недостатки устранены. Основное отличие этих испарителей от кожухотрубных испарителей затопленного типа заключается в том, что хладоноситель заполняет межтрубное пространство, а хладагент проходит и кипит в трубках. Кожухотрубные испарители выполняют с прямыми и U-образными трубками (кожухозмеевиковые).

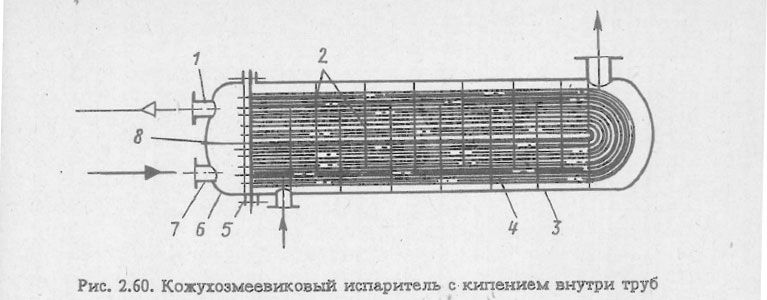

Схема кожухозмеевикового хладонового испарителя типа ИТВР с кипением в U-образных трубках показана на рис. 2.60. Испаритель имеет одну крышку 6 с двумя патрубками для подвода жидкого хладагента 7 и отвода паров 1, одну трубную решетку 5, в которой развальцованы входные концы испарительных трубок 4. Крышка испарителя имеет внутреннюю перегородку 8, которая разделяет полость подачи жидкости от полости паров. В межтрубном пространстве кожуха 3 для повышения интенсивности теплообмена со стороны хладоносителя устанавливают поперечные перегородки 2.

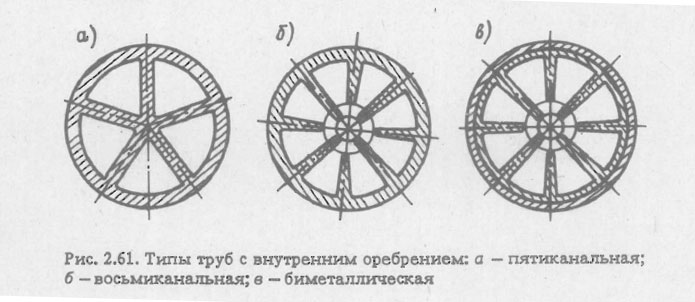

Для повышения коэффициента теплопередачи в таких аппаратах применяют трубки с внутренним оребрением (рис. 2.61). Оребрение медно-никелевой тонкостенной трубки при помощи вставленного алюминиевого сердечника позволяет сэкономить дорогостоящую медь. Хороший контакт трубки с сердечником достигается благодаря наружной опрессовке.

Для равномерного распределения парожидкостной смеси по трубкам пучка во входной полости крышки устанавливают распределительное устройство. Кожух и крышки кожухотрубных и кожухозмеевиковых испарителей теплоизолируют.

Достоинства кожухотрубных испарителей с внутритрубным кипением: отсутствие свободной поверхности жидкости, что улучшает работу аппарата при качке; снижение массы хладагента, наполняющего систему, в два-три раза; надежный возврат масла в компрессор; исключение опасности разрушения аппарата в результате намерзания льда на поверхности теплообменных трубок; уменьшение массы и габаритов испарителя за счет улучшения теплообмена.

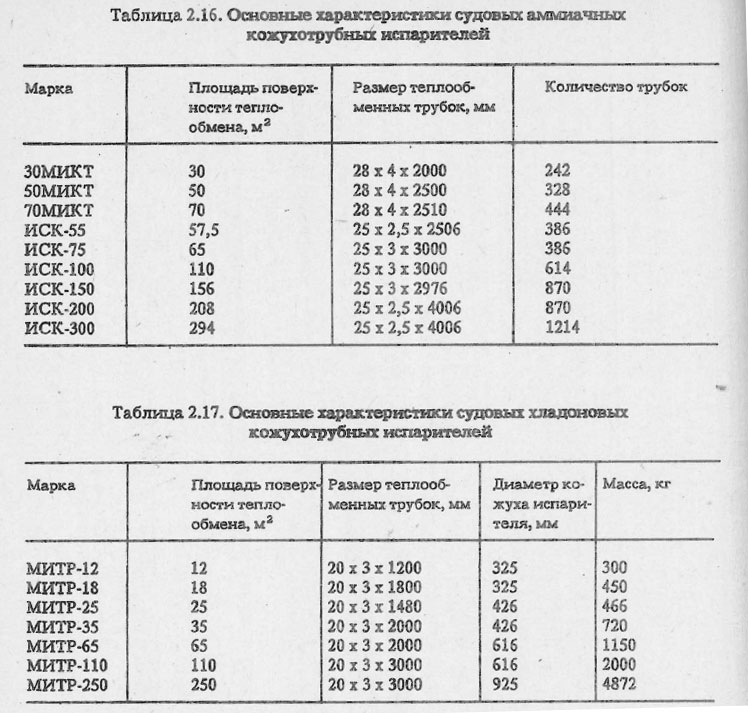

Основные характеристики судовых аммиачных и хладоновых кожухотрубных испарителей приведены в табл. 2.16 и 2.17.

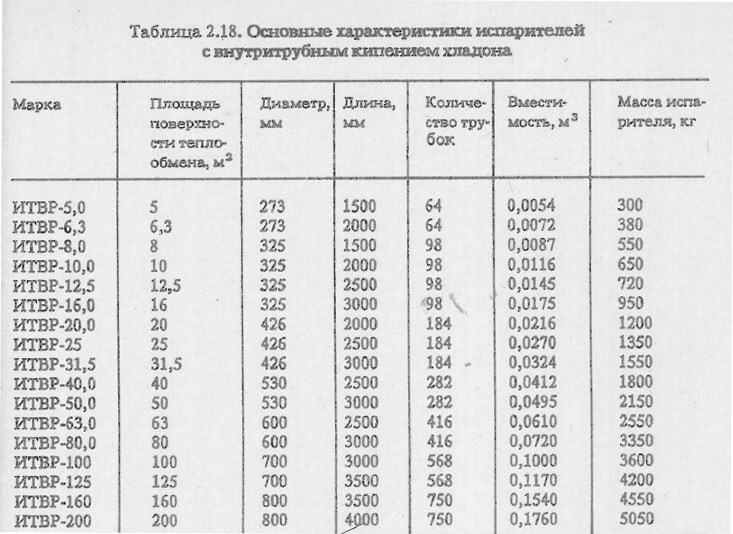

В табл. 2.18 представлены основные характеристики кожухотрубных и кожухозмеевиковых (ИТВР-5,0 и ИТВР-16,0) испарителей с внутритрубным кипением хладона.

Панельные испарители используют в стационарных аммиачных холодильных установках с открытой циркуляционной рассольной системой. На судах эти испарители не применяют.

Испаритель представляет собой стальной прямоугольный теплоизолированный бак, в котором размещены испарительные секции панельного типа. Панель выполнена из двух листов стали, отштампованных по специальному профилю листов и соединенных контактной точечной сваркой. Внутри изготовленной панели образуются вертикальные каналы, в которых кипит хладагент.

Панели собраны в секции, которые объединены общими жидкостными и паровыми коллекторами в пакеты. Пакеты устанавливают в бак, через который циркулирует рассол. Хладоноситель движется по баку вдоль секций под действием мешалки с приводом от электродвигателя. Направленное движение рассола в баке осуществляется с помощью установленных перегородок.

Испарители для охлаждения воздуха. К испарителям этого типа относят батареи и воздухоохладители непосредственного охлаждения. В этих аппаратах воздух охлаждается в результате его контакта с холодной поверхностью трубок, внутри которых кипит хладагент. Охлаждение воздуха в охлаждаемом помещении батареями непосредственного охлаждения происходит при естественной циркуляции воздуха. Такой теплообмен при свободном движении воздуха у поверхности батареи называется тихим охлаждением.

Воздухоохладители непосредственного охлаждения предназначены для охлаждения воздуха в охлаждаемом помещении путем принудительного перемещении его через теплопередающую поверхность аппарата.

Переохладители и теплообменники

Переохладитель представляет собой противоточный теплообменный аппарат из двойных труб („труба в трубе”), в котором жидкий аммиак охлаждается ниже температуры конденсации за счет охлаждающей воды, движущейся противотоком по внутренним трубкам.

Переохлаждение жидкости перед регулирующим клапаном увеличивает холодопроизводительность машины. Переохладители как самостоятельные аппараты применяют в основном в стационарных аммиачных холодильных установках.

В судовых условиях переохлаждение жидкого аммиака достигается в конденсаторах за счет охлаждения его забортной водой, а также в змеевиках, которые устанавливают в промсосудах или сухопарниках кожухотрубных рассольных испарителей.

Переохлаждение жидкого хладона в судовых холодильных установках осуществляется в регенеративных теплообменниках за счет перегрева паров, идущих из испарителя в компрессор. Перегрев пара улучшает объемные и энергетические характеристики работы хладоновой холодильной машины.

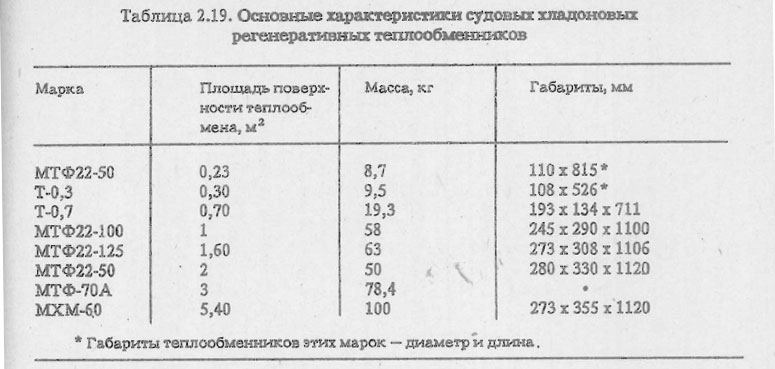

По конструктивному исполнению теплообменники делят на двухтрубные и кожухозмеевиковые.

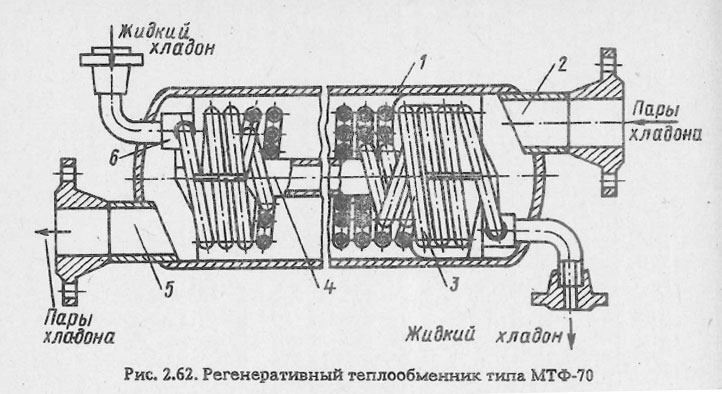

В кожухозмеевиковом теплообменнике (рис. 2.62) жидкость проходит по внутреннему тройному змеевику 3, а пар хладона из испарителя поступает по трубе 2 в кожух 1 и проходит по межзмеевиковому пространству противотоком. Пар, омывая змеевики и переохлаждая жидкий хладон, перегревается и по трубе 5 поступает в компрессор. На входе и выходе жидкости из кожуха установлены коллекторы 6, к которым присоединены жидкостные патрубки теплообменника. Для увеличения скорости обдува змеевиков внутри наименьшего змеевика установлен вытеснитель 4.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.