какую форму графита имеет белый чугун

Форма графитовых включений

Степень графитизации.

Классификация чугунов

Классификация и маркировка чугунов

Чугунами называются сплавы железа (Fe) с углеродом (С > 2,14%). Кроме того, в состав чугуна входят полезные и вредные примеси (сера и фосфор). Полезные примеси вводятся в чугун специально для улучшения физико-химических свойств и называются легирующими элементами.

Чугуны классифицируют по следующим признакам.

Углерод в чугуне может находится в связанном состоянии в виде карбида, называемого цементитом (Fe3C), а также в частично или полностью свободном состоянии в виде графита. Состояние углерода в чугуне его прочностные свойства.

В зависимости от состояния углерода в чугуне различают:

Серый чугун образуется при низких скоростях охлаждения изделия, белый – при высоких.

Графитовые включения имеют следующую форму:

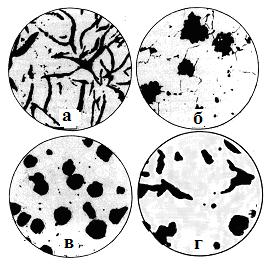

Графитовые включения являются концентраторами напряжений. Чем острее концентратор напряжений, тем при меньших нагрузках происходит разрушение изделия. Поэтому форма графитовых включений определяет прочность чугуна. Пластины графита обладают острыми краями по сравнению с другими формами графитовых включений. В связи с этим, наименьшей прочностью обладают чугуны с пластинчатой формой графитовых включений, а наибольшей – с шаровидной (глобулярной). Чугуны с хлопьевидным и вермикулярным графитом занимают промежуточное положение.

Рис. 28Л Форма графитовых включений Рис. 28Л Форма графитовых включений |

а–пластинчатый графит;б- хлопьевидный графит; в- шаровидный (глобулярный) графит; г- вермикулярный графит |

В зависимости от формы графитовых включений различают:

Белый чугун — структура, состав, свойства, маркировка

Металлические сплавы железа и углерода, где содержание второго элемента превышает 2,14%, называют чугунами. К белым чугунам относят такие сплавы, в которых углерод представлен в виде карбида железа Fe3C (цементита). Именно из-за светлого цвета на изломе их и называют белым.

Условия изготовления отливок из белой марки приведены в ГОСТ 1215-79 и ГОСТ 26358-84. В них указаны технические требования, порядок приемки, испытаний, транспортирования и хранения чугунных сплавов. Маркируется буквами БЧ.

Виды выпускаемого белого чугуна

В зависимости кристаллической структуры, а так же наличия и соотношения составляющих элементов белые чугуны подразделяют на:

Отдельным видом выделяют чугунные сплавы с высоким удельным электрическим сопротивлением.

Внутренняя структура обыкновенного белого чугуна содержит углерод в виде цементитных зерен. Количество углерода влияет на температуру плавления и в зависимости от этого чугуны подразделяют на:

Эффекта отбеливания чугуна достигают путем быстрого охлаждения отливки, которая в результате получается неоднородной по своему составу. Верхний слой, толщиной до 30 мм, становится белым, а остальная сердцевина представляет собой обычный серый чугун.

Особенности получения белого чугуна

В процессе получения белого чугуна заданной структуры необходимо подавить процесс графитизации в течение всего времени кристаллизации жидкой массы. В данном случае имеет значение как грамотный подбор исходных материалов, так и соблюдение технологии охлаждения чугуна в форме.

Когда отливки производят из нелегированного чугуна в сырых песчаных формах, существует необходимость соблюдать пропорцию углерода и кремния: С (Si + lg R) Достоинства и недостатки

Как и все чугунные сплавы, белые отличаются большой прочностью в сочетании с хрупкостью при сильных механических ударах. В числе основных положительных качеств белого чугуна следует назвать:

Важным качеством белых чугунов считается очень хорошая устойчивость к воздействию высоких температур, которая используется для снижения количества трещин в первоначальных отливках.

К основным недостаткам относят такие качества, как:

Образование дефектов при сваривании из-за быстрого выгорания углерода и образования пор.

СЕРЫЙ ЧУГУН

В сплаве такого чугуна углерод – весь или частично – находится в виде пластинчатого графита. По примеру светлого чугуна, серый получил свое название из-за цвета излома. В состав серого чугуна входит также кремний, иногда – магний. Количество углерода в сером чугуне – от 2,9 до 3,7%.

Серый чугун, как и белый, отличается хрупкостью, но при этом он обладает высокими литейными свойствами, текучестью и малой усадкой. Из серого чугуна делают основы станков, цилиндры различных механизмов, поршни.

Область применения

Обыкновенный белый чугун используют весьма ограниченно, поскольку он плохо применим к механической и термической обработке. Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Самое широкое применение сплав получил при изготовлении крупных деталей простой конфигурации. Это корпуса и детали станков и прокатных станов, шары для мельниц, приводные и опорные колеса. Кроме этого белый чугун используют для изготовления узлов агрегатов, которые испытывают на себе постоянное воздействие абразивных материалов.

Важным моментом является использование обычного чугуна в качестве сырья для изготовления ковких сортов железоуглеродистых чугунных и стальных сплавов.

ВЫСОКОПРОЧНЫЙ ЧУГУН

Ковкий чугун содержит углерод в виде графита в форме изолированных друг от друга хлопьев. Благодаря этому материал обладает большей пластичностью и вязкостью, чем остальные виды чугунов. Изготавливают ковкий чугун из белого чугуна, обрабатывая его длительным воздействием высокими температурами. В результате такой обработки в сплаве происходят процессы графитизации – распадается цементит, образуя графит.

Помимо своих высоких ковких характеристик, благодаря которым он и получил свое название, данный вид чугуна отличается также повышенными прочностью при растяжении и сопротивлением удару. Податливость ковкого чугуна механической обработке позволяют делать из него изделия сложной формы. Из него изготавливают тормозные колодки, угольники и прочие детали для машин и механизмов.

МАРКИРОВКА ЧУГУНА И ЕЕ РАСШИФРОВКА

По цифровым и буквенным кодам марок чугуна можно определить состав сплава, узнать его свойства и предназначение. Существуют следующие марки чугунов:

П1 и 2 — передельный чугун разной чистоты сплава

ПЛ1 и ПЛ2 – передельно-литейный чугун

ПФ1, ПФ2 и ПФ3 — передельный фосфористый чугун

ПВК1, ПВК2 и ПВК3 — передельный высококачественный чугун

СЧ — чугун с пластинчатым графитом

АЧ — антифрикционный чугун

АЧС — антифрикционный серый чугун

АЧВ — антифрикционный чугун высокопрочный

АЧК — антифрикционный чугун ковкий

ВЧ — чугун с шаровидным графитом для отливок

Ч — чугун легированный

Цифры после данных обозначений могут указывать на величину временного сопротивления разрывам в кгс/мм (у чугунов с пластинчатым графитом), или обозначать относительное удлинение (у чугуна с шаровидным графитом для отливок). В маркировке ковких чугунов первая цифра после буквенного сочетания КЧ означает предел прочности на разрыв в МПа, а вторая — относительное удлинение в процентах. Стоит еще пояснить, что словом «передельный» называют чугун, который прошел два этапа обработки: на первом этапе из руды получают чугун, а на втором – чугун перегоняют в сталь.

Остались еще вопросы?

Оставьте заявку и мы Вам перезвоним.

Белый чугун

Чугуном называется сплав железа с углеродом и другими элементами. Стоит отметить, что главной особенностью чугуна является именно содержание в справе углерода, минимальное значение которого должно составлять 2,14%. Именно данный показатель содержания углерода в сплаве является точкой предельной растворимости углерода в аустените на диаграмме состояний. Все сплавы, в которых количество углерода ниже, чем 2,14%, называются сталью. Благодаря углероду сплавы железа приобретают твердость, однако, при этом, теряют свою пластичность наряду с вязкостью. Углерод в чугуне присутствует в виде графита или цементита. В зависимости от того, графит какой формы содержится в чугуне графит, различают несколько видов чугуна:

Кроме углерода в составе чугуна присутствуют также примеси. Как правило это кремний, марганец, сера, фосфор. Чугун сочетает в себе два качества – с одной стороны это хрупкость, с другой стороны – прочность. Именно это делает чугун незаменимым во многих сферах человеческой деятельности.

Состав белого чугуна

Углерод в белом чугуне имеет связанный вид. (Fe3C). Его количественное содержание в данном сплаве определяет следующие виды белого чугуна:

Кроме этого, данный сплав также подразделяется на обыкновенный, отбеленный, а также легированный.

Внутренняя структура белого чугуна представлена сплавами двух химических элементов – железа и углерода. Вопреки тому, что производство белого чугуна осуществляется в условиях достаточно высокого температурного режима, он сохраняет мелко зернистую структуру, что, в свою очередь, и дает тот самый характерный белый цвет на изломе детали, выполненной из данного чугуна.

Стоит отметить, что структура доэвтектического сплава всегда присутствует цементит, процентное содержание которого может достигать 100%. Однако, данная ситуация больше характерна для эвтектического металла. А вот заэвтектический вид белого чугуна состоит из эвтектики и первичного цементита.

Представителем таких сплавов является отбеленный чугун, в основе которого находится серый или высокопрочный чугун. В поверхностном слое данного чугуна отмечается высокое процентное содержания ледебурита и перлита. Отбеливание на глубину до 30 мм осуществляется путем быстрого охлаждения. Таким образом добиваются того, что сверху чугун имеет белый цвет, но внутри содержится обыкновенный серый сплав.

В чугуне также могут присутствовать и легированные элементы, такие как хром, никель, алюминий и другие. В зависимости от того, какое количество легируемых элементов содержится в составе чугуна, существуют следующие виды сплавов:

Свойства белого чугуна

Как уже говорилось выше, чугун отличается своей прочностью и хрупкостью одновременно. Однако, данное сочетание качеств придает ему множество уникальных свойств, делающих чугун незаменимым материалом для применения во многих сферах человеческой деятельности.

Среди таких качеств можно выделить следующие:

Стоит отметить, что белые чугуны, в которых отмечается пониженное процентное содержание углерода, более устойчивы к воздействию на них высоких температур. Данное свойство применяется с целью уменьшения числа трещин в отливках.

Однако, нет ничего идеального. Не смотря на множество достоинств и уникальность, чугун также обладает и некими недостатками:

Применение белого чугуна

В связи с тем, что обыкновенный белый чугун плохо поддается механической и термической обработке, область его применения является достаточно ограниченной. Как правило для изготовления изделий его используют в виде необработанных или частично обработанных отливок.

Однако, все же сплав используется для изготовления габаритных изделий простой конфигурации, а также узлов и агрегатов, постоянно подвергающихся воздействию абразивных материалов. В связи с этим он нашел свое применение в машиностроении, станкостроении, судостроении. Так, белый чугун используется для изготовления корпусов и деталей станков и прокатных станов, шаров для мельниц, приводных и опорных колес. Также он является сырьем для производства некоторых деталей легковых и грузовых автомобилей, тракторов, комбайнов, а также различной габаритной сельскохозяйственной техники. Легирующие элементы, как уже писалось выше, позволяют существенно улучшить сплав, наделяя его специально заданными свойствами. Это позволяет использовать белый чугун для производства плит, имеющих различную форму поверхности.

Стоит отметить, что белый чугун представляет собой сырье, из которого изготавливаются ковкие сорта железоуглеродистых чугунных и стальных сплавов.

СТРУКТУРА, МЕХАНИЧЕСКИЕ, ЛИТЕЙНЫЕ СВОЙСТВА И СТАНДАРТИЗАЦИЯ ПРОМЫШЛЕННЫХ ЧУГУНОВ

Состав и формы графита в чугунах

Варьируя химический состав, скорость затвердевания и режимы термической обработки, можно в значительной степени управлять свойствами чугуна. Одним из наиболее важных процессов, определяющих свойства чугуна, является его графитизация. Графитная фаза придает чугуну ряд свойств, которые невозможно встретить в других сплавах.

Чугунами принято называть сплавы железа с углеродом, которые содержат в структуре эвтектику. Помимо углерода и кремния чугуны содержат и другие элементы. Эти примеси разделяют на две группы: 1) технологические или обычные примеси, попадающие в состав чугуна в процессе производства; 2) легирующие и модифицирующие – специально вводимые элементы для регулирования структурообразования и свойств чугуна. К обычным примесям относят фосфор, серу, марганец, газы (водород, азот, кислород). Нелегированным считают чугун, содержащий до 3,5–4,0 % Si, до 1,5-2,0 % Mn, до 0,3 % P, до 0,2-0,3 % S и менее 0,1 % Cr, Ni Cu. Содержание основного компонента – углерода,– составляет около 4 %, и его оптимальное значение зависит от содержания других элементов. Количество фосфора может доходить до 0,8 % при производстве отливок специального назначения, например, для художественного литья (каслинское литье). Возможное содержание газов зависит от способа выплавки чугуна и может изменяться от 10,6 (вагранка) до 7,1 см 3 /100 г (индукционная печь). Наиболее распространенными легирующими элементами являются хром, никель, алюминий, медь, титан, вольфрам и др. Обычные примеси (марганец, кремний) могут быть легирующими элементами при повышенном их содержании. В качестве модифицирующих добавок в чугуны вводят магний, кальций, церий, лантан, сурьму, висмут и другие элементы. Такие чугуны называют модифицированными.

Для анализа процессов структурообразования в чугунах используют обычно двойную диаграмму состояния Fe – C. Из диаграммы следует, что в двойных сплавах область чугунов начинается для С > 2,03–2,06 %. По содержанию углерода для двойной диаграммы чугуны разделяют на доэвтектические (C 4,3 %). Для затвердевания доэвтектического чугуна характерно то, что кристаллизация начинается с появления дендритов первичного аустенита. При затвердевании же заэвтектического чугуна процесс кристаллизации начинается с появления графитных или цементитных частиц.

Деление чугунов на до–, за– и эвтектические по содержанию углерода достаточно условно. Однако для практики литейного производства эвтектичность имеет особое значение – чугуны эвтектического состава обладают лучшими технологическими свойствами. Они имеют меньшую усадку и максимальную жидкотекучесть (из всех сплавов температура кристаллизации эвтектики минимальна, отсутствует интервал кристаллизации – твердо-жидкого состояния). Поэтому для оценки эвтектичности промышленных чугунов вводят показатели углеродного эквивалента или степени эвтектичности.

Углеродный эквивалент учитывает смещение фигуративной точки сплава на двойной диаграмме железо–углерод под влиянием примесей, чаще всего, кремния и фосфора:

Степень эвтектичности показывает относительное содержание эвтектики в чугуне и определяется как:

Чем ближе Сэкв к 4,3 %, тем ближе структура чугуна к эвтектической, тем меньше избыточной фазы (аустенита, графита или цементита). Этому же соответствует Sэвт=1,0. Влияние остальных элементов в указанных выше количествах несущественно. Необходимо учитывать, что углеродный эквивалент и степень эвтектичности являются скорее литейными, чем металлографическими характеристиками. При содержании углерода более 4,3 % Sэвт становится больше 1,0 (100 %), хотя доля эвтектики в сплаве падает. В легированных чугунах углеродный эквивалент будет более сложным образом зависеть от содержания других элементов. Например, многие высокоуглеродистые среднелегированные инструментальные стали по структурному типу являются чугунами (имеют в структуре эвтектику).

Рисунок 1.1 – Схемы микроструктур чугуна: а – серый чугун на ферритной основе; б – чугун с вермикулярным графитом; в – серый феррито-перлитный чугун; г – серый чугун на перлитной основе; д – высокопрочный феррито-перлитный чугун; е –высокопрочный перлитный чугун; ж – белый чугун (доэвтектический; графит отжига (хлопьевидный).

Включения графита в сером и высокопрочном чугунах обычно окружены небольшой оторочкой металлической основы, обогащенной кремнием. Обычно именно здесь и выделяется в первую очередь структурно-свободный феррит. Небольшое количество такого феррита в сером и высокопрочном чугунах бывает даже полезным для механических свойств металла, так как в этом случае хрупкая фаза (графит) оказывается окаймленной пластичной и вязкой, которая оказывает дополнительное сопротивление к возникновению и распространению микро- и макротрещин при нагружении металла.

Многие эксплутационные свойства серого чугуна зависят от размеров и количества графитных включений. Очевидно, что сравнительно мелкие включения с завихренными пластинами при их равномерном распределении обеспечивают более высокие эксплутационные свойства чугуна. Крупные пластины графита с относительно прямыми заостренными кромками служат источниками образования трещин, приводя в конечном итоге к разрушению детали или изделия в целом. Во многих крупноразмерных включениях графита наблюдаются характерные внутренние трещины в виде продольных разрывов сплошности, вызванных ростовыми напряжениями. Значительный уровень ростовых напряжений служит также причиной сильно выраженного рыхлого пакетного строения холмиков роста.

Одним из факторов, обеспечивающих управление процессом формообразования графита, является скорость охлаждения металла при затвердевании. Чем она выше, тем больше величина переохлаждения металла и, следовательно, больше возникает центров кристаллизации аустенитной фазы. Однако, при значительном увеличении скорости охлаждения чугуна в результате неравномерного распределения углерода и примесей в отдельных микрообъемах жидкой фазы может начаться образование цементитной эвтектики, что существенно изменяет свойства отливки.

Шаровидный графит в промышленных отливках не имеет идеальной сферической формы. Поверхность шаровидного графита состоит из множества тонколепестковых выступов. Эти лепестки правильной полигональной и неправильной округленной формы в совокупности образуют структуру чередующихся волнообразных гряд. Исследование ионотравленных срезов шаровидного графита позволило выявить следующие типы слоистой структуры: дендритную, дендритно-концентрическую, зигзагообразную и концентрическую. Получение того или иного типа слоистой структуры обычно связывают с условиями охлаждения и химическим составом модификатора.

Литературные данные о химическом и фазовом составе неметаллических включений в шаровидном графите далеко не однозначны. Вместе с тем, по этим данным представляется возможным сделать вывод о том, что роль неметаллических включений в образовании конечных форм роста графита второстепенна. Неметаллические включения, встречающиеся в пластинчатом и шаровидном графите, не содержат углерода и в равной степени встречаются в центральных и периферийных участках. В магниевом чугуне с шаровидным графитом они содержат магний, кремний, кальций, серу и железо. В промышленном магнийцериевом чугуне с шаровидным графитом в центральной части графитовых включений обнаружены частицы диаметром 2. 5 мкм переменного состава, содержащие преимущественно оксиды цезия, магния и железа.

В целом же чугун с шаровидным графитом является весьма перспективным конструкционным материалом. Как показывает практика последних десятилетий, чугун с шаровидным графитом, обладая высокими служебными свойствами и высокой экономичностью, вытеснил большое количество изделий из чугуна с пластинчатым графитом и стали. В большинстве промышленно развитых стран мира среди литых железоуглеродистых сплавов чугун с шаровидным графитом занимает второе место по массе выпускаемых отливок после серого чугуна.

Использование чугуна с вермикулярной формой графита в качестве самостоятельного конструкционного материала предложено в середине 50-х годов, а само название «чугун с вермикулярным графитом» впервые встречается у Р. Шелленга. Вермикулярный графит, подобно обычному пластинчатому графиту, формируется посредством ветвления в пределах эвтектической аустенитно-графитной колонии. На первых стадиях затвердевания формируется графит шаровидной формы, который затем трансформируется в вермикулярный. В ряде работ показано, что кончики включений вермикулярного графита в течение всего процесса кристаллизации остаются в контакте с жидким металлом.

Специфика анизотропного микростроения вермикулярного графита заключается в периодическом сочетании микрозон слоисто-блочной структуры, подобной структуре пластинчатого графита, и слоисто-концентрической, характерной для шаровидного графита. При этом кристаллографическая ориентировка слоев роста смежных микрокристаллитов каждого лепестка вермикулярного графита, как правило, сильно различается. Видимо, механизм формирования вермикулярного графита состоит в автономном образовании и послойном зародышевом разрастании составляющих графит микрокристаллитов.

Особое строение и форма вермикулярного графита являются основной причиной более высокого уровня упругих свойств по сравнению с чугуном с пластинчатым графитом. Это объясняется тем, что модуль упругости Е сильно зависит от скорости деформации графитовых включений и, следовательно, от размера и пространственной формы графита. Например, при приблизительно одинаковом химическом составе чугуна модуль упругости в зависимости от формы графита составляет 80*10 3 Н/мм 2 у чугуна с пластинчатым графитом, 157*10 3 Н/мм 2 у чугуна с вермикулярным графитом и 170*10 3 Н/мм 2 у чугуна с шаровидным графитом. Влияние матрицы (ферритная – перлитная) менее существенно.

Не останавливаясь на комплексном рассмотрении основных преимуществ, которые могут быть достигнуты в случае использования в отливках чугуна с вермикулярным графитом по сравнению с чугуном с пластинчатым и шаровидным графитом, отметим лишь, что чугун с вермикулярным графитом высоко экономичен. Это позволяет рекомендовать его для широкого круга отливок сложной конфигурации с различной толщиной стенки и регламентацией по механическим свойствам.

Помимо рассмотренных форм графита в структуре чугунов с шаровидным и вермикулярным графитом встречаются различные вырожденные формы, среди которых наибольший практический интерес представляют графит переохлаждения и шаровидный разорванный (звездообразный). Графит переохлаждения на поверхности шлифа в оптическом микроскопе имеет вид россыпи мелких и мельчайших изолированных обломков. Причины образования и реальная морфология этого графита изучены достаточно слабо. Эта вырожденная форма тонко дифференцированного графита часто встречается в тепловых узлах отливок в условиях модифицирования цериевым мишметаллом.

Разорванный (звездообразный) шаровидный графит соответствует эталону ШГф10 и ШГф11 (ГОСТ 3443-87). Наличие подобного графита также значительно снижает прочностные свойства чугуна с шаровидным и вермикулярным графитом. Разорванный шаровидный графит представляет собой незаполненную секториально-дендритную форму роста. Основной причиной характерной недостроенности такого типа шаровидного графита служит избыток примесей, в том числе сфероидизирующих, на фронте роста призматических плоскостей кристаллической решетки, вызывающий в определенный момент времени углеродо-непроницаемость диффузионного пограничного слоя расплава у этих плоскостей. Характерно, что по размеру разорванный шаровидный графит в 2-3 раза превышает полностью застроенный шаровидный графит.

В целом же комплексные данные о различных формах графита в чугуне способствуют расширению научных представлений о генезисе формообразования графита в процессе затвердевания отливки. Это, в конечном счете, позволит в максимальной степени стимулировать развитие тенденции улучшения качества промышленных отливок, обладающих более высокими эксплуатационными характеристиками при существенном снижении их массы, что, соответственно, повысит конкурентоспособность литых чугунных изделий за счет уменьшения металлоемкости выпускаемой продукции при гарантированном повышении качества.

Формирование структуры чугуна в реальных отливках происходит в неравновесных условиях и зависит от множества факторов, которые не учитываются равновесными двойными диаграммами состояния. Поэтому для определения структуры чугунных отливок и их механических свойств обычно используются различные эмпирические диаграммы и номограммы, широко рассмотренные во многих работах.

На процессы структурообразования чугуна в первую очередь влияют углерод и кремний. В сером чугуне они определяются изменением не только содержания графита, но и структуры матрицы. В целом повышение содержания углерода в чугуне уменьшает прочность, модуль упругости и твердость и увеличивает пластичность и циклическую вязкость. Однако при низком содержании углерода наблюдается сначала некоторая анормальность (повышение прочности и твердости) с увеличением содержания углерода, что, вероятно, является следствием устранения междендритного графита и сопровождающего его феррита.

Различие влияния кремния и углерода заключается в том, что кремний образует твердый раствор с ферритом, тем самым повышает его прочность и твердость и понижает его плотность и вязкость. В серых чугунах к легирующему влиянию кремния добавляется еще и графитизирующее, что может резко изменить те или иные механические свойства. Только в малоуглеродистом и малокремнистом чугуне наблюдается сначала некоторое увеличение прочности вследствие устранения междендритного графита. Однако при содержании кремния сверх определенного количества уменьшается пластичность серого чугуна, что является следствием преобладающего влияния силикоферрита, которое проявляется, несмотря на ферритизацию структуры. Твердость серого чугуна кремний изменяет в противоположном направлении, понижая ее сначала в результате графитизации и увеличивая ее затем вследствие образования силикоферрита.

Достаточно часто влияние углерода и кремния на механические свойства чугуна рассматривают совместно, используя для этого функцию углеродного эквивалента или эвтектичности (см. выше), хотя относительное влияние этих элементов на положение эвтектической точки далеко не всегда соответствует их влиянию на механические свойства.

По вопросу влияния серы на механические свойства чугуна существуют достаточно противоречивые мнения. С высокой степенью достоверности можно утверждать, что сера и сульфиды железа оказывают весьма неблагоприятное влияние на прочность и пластичность чугуна при одной и той же структуре матрицы, что объясняется ослаблением границ зерен эвтектикой Fe-FeS. Помимо этого, сера способствует перлитизации структуры и может также повысить прочность и твердость ферритного или феррито-перлитного серого чугуна. Вредное влияние серы подавляется марганцем, который в соединении с серой дает сернистый марганец, представляющий собой тугоплавкое соединение, всплывающее в шлак и частично остающееся в отливках в виде неметаллических включений. Обычно, учитывая вредное влияние серы, в практике литейного производства стремятся регламентировать содержание серы на весьма низких уровнях.

Влияние фосфора на механические свойства чугуна следует признать отрицательным с точки зрения изменения его прочностных характеристик. Вследствие наличия фосфора в чугуне происходит легирование феррита, размельчение эвтектического зерна и образование включений фосфидной эвтектики. При этом значительно повышается твердость и понижается пластичность и вязкость чугуна. Общая закономерность изменения прочности чугуна заключается в следующем: сначала происходит возрастание прочностных показателей по мере повышения содержания фосфора, а затем при выделении фосфидной эвтектики они начинают понижаться. Следует дополнительно отметить, что влияние фосфора снижается с увеличением содержания кремния в чугуне.

В ряде случаев для изменения механических и физических свойств чугун легируют. Обычно при легировании чугуна используются те же химические элементы, что и при легировании стали. К элементам, оказывающим положительное влияние на графитизацию, относят алюминий, кремний, никель, медь, кобальт и т.п. Противодействуют выделению графита такие элементы, как хром, ванадий, вольфрам и молибден. Сравнивая имеющиеся в литературе данные, необходимо отметить, что существует определенная аналогия между склонностью чугуна, содержащего хром, молибден и марганец, к отбелу, а также к повышению температуры начала его графитизации. Легирующие элементы, воздействуя на структуру чугуна, оказывают решающее влияние на его механические и эксплутационные свойства. Влияние легирующих элементов в низколегированных чугунах с пластинчатым графитом на структуру приведено в табл.1.1.