как определить что распредвал пора менять на двигателе

Новости компаний

Распредвал силового агрегата вашего авто — важнейший элемент, осуществляющий контроль необходимого газообмена. Он отвечает за подачу в мотор топливной смеси. И его выход из строя чреват большими неприятностями.

Как понять, что распредвал нуждается в ремонте?

Вы заметите серьезную потерю мощности движка, нестабильность работы силового агрегата на холостых оборотах. А дизели еще и начинают адски дымить на высоких оборотах. Но вполне весомое основание проверить распредвал — это его стук. И он имеет разные причины:

Поначалу деталь стучит лишь при запуске двигателя, но позже вы будете слышать этот нерадостный звук и при хорошо прогретом моторе. Это означает, что износились кулачки распредвала. И чем выше износ — тем чаще и интенсивнее они стучат.

Если стук слышится, когда вы быстро включаете зажигание — необходимо проверить, не нарушена ли регуляция процесса подачи топлива. В этом случае стук издают пальцы распредвала. Греметь будет и при отсутствии масла в топливной системе.

Осевое биение будет ощущаться, если деталь деформировалась при детонационном сгорании топлива.

Стучать деталь может и от иных причин: износились подшипники, механические неисправности постели распредвала, у него сломалась шейка, треснула опора или полетел сальник.

Способы проверить распредвал

Есть два способа проверить исправность этого элемента. Первый — открутите крышку маслозаливной горловины и загляните в нее, как в глазок. Вы увидите — частично — камеру (или камеры) распредвала. При заметных механических повреждениях потребуется ехать на СТО и ремонтировать деталь.

Второй способ сложнее: это полный визуальный осмотр. Это вполне доступная опция для тех, кто любит и умеет самостоятельно «ковыряться» в своем автомобиле. Для этого необходим стандартный набор ключей, чтобы добраться до детали и демонтировать ее:

Не монтируйте неисправный вал обратно. И лучше не рисковать, пытаясь устранить серьезные неисправности самостоятельно — мало падения мощности мотора, дефектный распредвал может необратимо испортить его! Обратитесь в СТО.

Частые причины поломок распредвала

Поломки распредвала в основном происходят по причинам, не связанным с качеством изготовления детали, поэтому при выполнении работ по сборке двигателя необходимо учитывать взаимосвязи в работе распределительного вала.

Проблемы с пружиной

При установке клапанной пружины на штатное место особое внимание обращают на ее монтажную длину, которая не должна быть меньше полного хода клапана. Если это произойдет, то случится «заклинивание» пружины из-за посадки витков друг на друга. В таком положении пружина не сможет выполнять свою функцию и остановит движение клапанного механизма. Неисправность приведет к выходу из строя слабых звеньев ГРМ. Например, к износу на кулачках, обрыву клапанов, которые при падении попадают в цилиндр, изменению геометрии штанг толкателей.

Диапазон зазора в разных двигателях между витками пружины должен составлять от 0,4 до 3,0 мм (такая разница обусловлена особенностями конструкции, к примеру наличием 2 пружин на клапан). При этом обычно при полном ходе клапана зазор составляет примерно 1,5 мм. Отсутствие зазора между витками допускать нельзя, это приведет к очень серьезной поломке и выходу распредвала из строя.

Удар тарелки пружины клапана в маслосъемный колпачок

Последствия удара тарелки клапанной пружины в маслосъемный колпачок бывают такими же, как при «заклинивании» пружины. Для того, чтобы избежать этого, ход клапана должен быть меньше расстояния от нижнего края тарелки пружины клапана до вершины маслосъемного колпачка. Дефект устраняется на станке доработкой направляющей втулки клапана. По этой причине распредвал очень часто ломается.

Проблемы с приводом клапанов

Сбои в управлении клапанами могут привести к серьезным неисправностям. Сложность конструкции клапанного механизма, испытывающего во время работы огромные нагрузки, требует идеального взаимодействия всех его элементов. Любой дефектный или неправильно подобранный элемент конструкции выведет механизм из строя. Например, ослабленные пружины или «высокие» кулачки распредвалов для увеличения мощности двигателя.

Такие проблемы характерны больше для моторов с размещением распредвала под БЦ и имеющих штанговый привод клапанов. Первыми деформируются штанги толкателей. Это связано с тем, что это нежесткий элемент механизма. «Слабина» пружин приводит к изгибанию штанги толкателя из-за возросшего давления в цилиндре и проблемах с открытием клапана. Толщина штанг должна выдерживать высокие обороты и сжимающие нагрузки. Проблемы может вызвать заедание толкателя или увеличенный зазор. Основной фактор, влияющий на состояние деталей ― скорость перемещения элементов газораспределительного механизма перед контактом его подвижных частей.

Использование ограничителя оборотов

Проблемы с роликовыми толкателями

Роликовые толкатели очень часто выходят из строя из-за попадания мелких частиц грязи или нагара. Заклинивание толкателя могут вызвать попавшие в каналы детали частицы грязи. Грязь попадает в каналы вместе с маслом, что приводит к увеличению зазоров в клапанном механизме. Возникает повышенный уровень шума, клапан перестает двигаться нормально.

Перед установкой толкателей необходимо убедиться в том, что БЦ, ГБЦ (включая каналы) не требуют дополнительной очистки. Толкатели нужно осмотреть на наличие повреждений. Затем выполняется очистка толкателей чистым дизтопливом или бензином. Смазывают толкатели чистым моторным маслом.

Загрязнение масла

Избежать небольших загрязнений при сборке мотора очень сложно. Необходимый уровень очистки БЦ и ГБЦ может обеспечить только использование специализированного оборудования. Сама операция промывки сложна и трудоемка. Обращать внимание нужно на загрязнение масляных каналов, которое приводит к повреждениям толкателей и вкладышей.

При этом продувка сжатым воздухом порой не дает требуемого результата. Удалить таким способом грязь, скопившуюся в удаленных частях магистралей, очень сложно. Нужное качество промывки дает чистка масляных каналов ершиком с одновременным удалением заглушек масляных магистралей. Иногда заглушки приходится высверливать, а затем нарезать резьбу для новых заглушек. Также тщательно надо очистить отверстия для отвода масла в коленвале, выполнить промывку штанг толкателей.

Подвижные детали ДВС защищает тонкая пленка смазки. Частицы грязи, попавшие в этот слой, превращаются в абразив, воздействие которого приводит повреждению поверхностей деталей и закупорке малых зазоров, что обязательно вызовет поломку толкателей и вкладышей. Поэтому обязательно нужно обеспечить чистоту распредвала и толкателей для того, чтобы обеспечить их длительный срок службы.

Типичные проблемы со смазкой

К типичным проблемам со смазкой относятся недостаток и повышенная температура масла. При этом качественная смазка обеспечивает длительную работу распределительного вала. Для хорошей смазки нужно использовать качественное масло, выполнять смазку своевременно в нужном месте и в необходимом количестве.

Перегрев масла обычно происходит при сбоях в работе мотора. Это может произойти при засорении масляных каналов или заклинивании толкателя. Перегрев приводит к тому, что антифрикционные присадки в масло не выполняют свои функции. Вероятность поломки резко возрастает.

При низком давлении масла на сопрягаемых элементах конструкции не образуется необходимой толщины пленка смазки. Соприкосновение деталей сопровождается выделением значительного количества тепла, вероятность повреждения также значительно возрастает. Для решения этой проблемы целесообразно установить масляный насос с соответствующей подачей.

Особенности приработки плоских толкателей

Неправильная приработка плоских толкателей заканчивается поломкой. Это связано с конструкционными особенностями плоских толкателей и тем давлением, которое оказывает пружина при поломке кулачков на распределительных валах. Место контакта выступа кулачка с плоской поверхностью детали обязательно должно быть покрыто тонким слоем смазки с присадками. Рекомендуется выполнять следующие правила:

Некачественное масло

Некачественное масло особенно негативно сказывается на роликовых толкателях. Грязь попадает в подшипники, что ведет к их повреждениям. При этом повреждения роликового толкателя, в отличие от плоского толкателя (их повреждения можно заметить при обкатке), иногда проявляются через достаточно продолжительное время. Важно помнить, что и в случае с роликовыми толкателями необходимо соблюдать правила процедуры обкатки и следить за качеством масла.

Масло для обкатки обеспечивает защиту клапанного механизма, уменьшается износ колец. Использование некачественного масла скорость износа замедлить не может. При этом продукты износа попадают в подшипники в роликах и выводят их из строя.

Качественное масло с антифризными присадками образует на поверхности деталей защитную пленку, что дает возможность выдерживать значительные нагрузки.

Правильная кинематика ГРМ

Необходимо добиться правильной кинематики движущихся деталей ГРМ. На этот вопрос надо обращать особое внимание при создании форсированных двигателей, когда нарушение кинематики может произойти из-за сочетания разных деталей. Нужно осмотреть коромысла и штанги толкателей, проверить геометрию этих деталей. Выбор штанг должен соответствовать оборотам и диапазону нагрузки на силовой агрегат.

Необходимо проверять зазоры, которые должны быть между коромыслами, клапанными пружинами и крышкой, и другими деталями. При необходимости выполняется фрезеровка.

Нужно также проверять изношенность установленных элементов и геометрию цилиндрических деталей и отверстий для толкателя. Изменение геометрии отверстия может привести к заклиниванию толкателя и серьезной поломке. Важно убедиться, что все используемые детали, новые и б/у, могут использоваться в рамках одной спецификации.

Обязательно надо проверить кривизну кулачков и люфт распредвала. Форма некоторых кулачков может плохо взаимодействовать с толкателями.

Выводы

Правильно выполнить ремонт или сборку двигателя очень сложно. Требуется точно выполнять действующие процедуры и по крайней мере дважды проверять спецификации. Любая ошибка скажется на времени выполнения ремонта и приведет к серьезным последствиям. Не стоит также торопиться выполнять прогон двигателя на максимальных оборотах.

Распредвал диагностика, замена и установка полный обзор

Распредвал: определение износа, снятие и установка + Видео

Рабочие такты автомобильного двигателя синхронизирует распределительный вал — отдельный узел газораспределительного механизма. Он редко повреждается, но если не следить за его техническим состоянием, это может произойти в самый неожиданный момент. Замена распредвала проводится только после тщательной его дефектовки.

Показания к замене распредвала

Следить за состоянием распредвала надо регулярно и тщательно. Его неисправность способна также вызывать масштабные поломки в самом двигателе Японского автомобиля. Обычно распредвал начинает «хандрить» глухим стуком во время запуска двигателя. На холодных моторах шум может слышаться в зоне клапанной крышки.

Опытные водители понимают внутренний голос своей машины, быстро определяют урчание двигателя и «левые», нехарактерные шумы. Они в состоянии сразу различить негромкий и ровный звук распредвала, меняющий частоту в зависимости от оборотов ДВС. Если деталь неисправна, то это сопровождается глухими постукиваниями, напоминающими удары молотка.

Особое внимание уделяется сальникам распредвала — они не должны иметь разрывов, трещин или потёртостей. Осматривать надо также целостность привода. Однако по косвенным признакам определить износ распределительного вала сложно. Куда проще это сделать на снятой детали, осматривая её визуально со всех сторон. Нигде не должно быть выбоин, задиров, наплывов алюминия с подшипников. Признак несомненного износа — борозды и неровности на поверхностях коромысел и кулачков.

Проверка износа распредвала

В демонтированном состоянии распредвал также можно послушать. Для этого нужно одной рукой держать его параллельно земле, а другой — постукивать сверху. Не должно быть никаких стуков. Обязательно условие: распредвал не должен «ходить» по постели! Иначе, цепляясь за ограничитель, он будет неизбежно создавать шум, который можно ошибочно принять за неисправность.

Качественные распредвалы редко повреждаются раньше срока. А вот китайские или перепакованные в этой стране изделия имеют твёрдость раза в 1,5 ниже, чем у оригинальных. Хороший вал делается из кованной стали.

Замена на новый или восстановление старого распредвала

Повреждения всегда анализируются. По царапинам и задирам на опорных шейках, трещинам и деформациям, эксперты определяют степень износа. Обязательно исследуется область посадки узла в постели. Измеряются размеры шеек и опор корпуса — используется микрометр. Если повреждения сильные, а отклонения в диаметрах большие — проводить ремонт нецелесообразно. Восстановить в таком случае деталь будет сложно, это обойдётся гораздо дороже.

Когда дефекты незначительны — например, выработка вала слабо выражена, царапины на поверхности под сальники небольшие, проводится ремонт. В данном случае отлично поможет шлифовка поверхностей и установка новых сальников с небольшим осевым сечением.

Одна из самых частых неполадок распредвалов — это изнашивание кулачков. Дефект этот проявляет себя обычно характерным стуком внутри мотора при запуске на «холодную». Если игнорировать первоначальные симптомы, проблема усугубится. Возрастёт шум, появится металлический лязг уже не только на стадии пуска, но и в процессе движения.

Причинами раннего износа кулачков являются:

Вторая частая неисправность — дефекты шеек опоры. К ним относят задиры, царапины, различные потёртости. Опорные элементы также прогибаются, трескаются, изменяют начальную форму. Нарушения мелкого типа вызываются естественным износом или некачественным составом моторного масла. Они легко устраняются шлифовкой и одновременной очисткой внутренних деталей автомобильного мотора — цилиндров, поршней, колец. Одновременно маслонасос и система охлаждения ДВС подвергаются тщательной диагностике, некорректная их работа исправляется.

Искривление опорных шеек определяется не визуально, а на специальном оборудовании. Существует допустимая степень искривления, которая определяется величиной 0,05 мм (для легковых авто).

Значительные дефекты шлифовке не поддаются, поэтому распредвал заменяется новым. Однако крайне важно суметь выявить причину, которая привела к износу. В противном случае, проблема повторится. Как правило, кулачки и опоры часто ломаются, изнашиваются раньше срока в экстремальных условиях. Когда автомобиль эксплуатируется чаще нормы, попадает в ДТП и различные столкновения.

Видео: диагностика износа распредвала

В ролике подробно описан износ кулачков распредвала. Как всё начинается, какие признаки возникают. Мастер показывает на примере распределительного вала Фольксваген, как определять износ элементов по фаске, в зависимости от степени тяжести — слабый, средний и полный.

Инструменты для замены распредвала

Наличие данных инструментов упростит процедуру:

Обязательно подготавливается перед заменой ремкомплект, включающий помимо самого изделия: вкладыши, сальник, болты крепления. Если система с гидрокомпенсаторами, то нужно заменить и эти детали.

Инструкция: снятие и установка распредвала

Перед демонтажем распредвал проверяется на осевое смещение. Надо не очень сильно стукнуть по постели и прислушаться. Если деталь стучит, неисправность подтверждается. Снимается деталь в следующей последовательности:

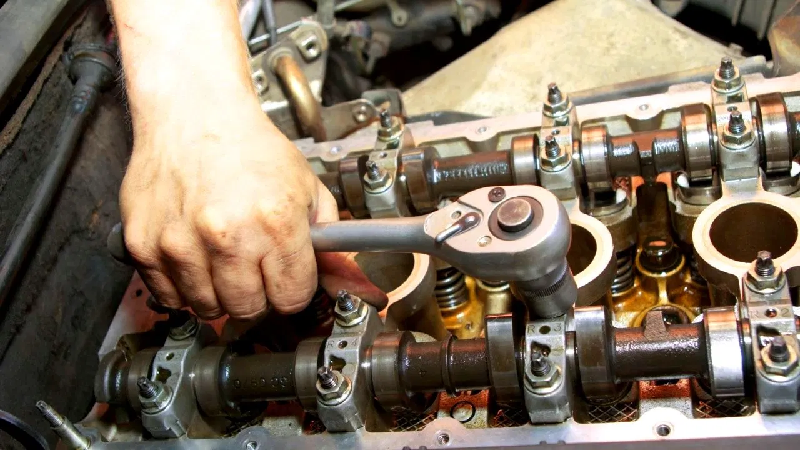

ослабление цепи распредвала

откручивание болтов постели распредвала

Постель может сниматься вместе с распредвалом, как на Вазах или отдельно. Если она вытаскивается одновременно, то далее вытаскивается упорный фланец. Держится он на гайке под номером «10». После снятия фланца, вал извлекается из постели — надо немного приподнять кулачок, тем самым, освободив его от давления пружины.

Старый распредвал обязательно подвергается дефектовке. Как и говорилось выше, если уровень повреждений значительный, ремонтировать не имеет смысла. В ходе снятия распределительного вала проверяются одновременно другие части ГРМ — коромысла, пружины, маслосъёмные колпачки.

Установка нового или отремонтированного распредвала проводится строго по инструкции. Одно из главных правил — закручивать болты в определённом порядке и с нужным усилием. Например, для Жигулей момент затяжки составляет 18,3 Н/м.

Также замену вала любой уважающий себя автомеханик проведёт одновременно с установкой новых рокеров. Их ещё называют коромыслами. Делается это потому, что выработка деталей приводит к преждевременному износу самого распредвала.

Как заменить сальник распредвала?

Замена сальника распредвала входит в обязательный перечень работ. Сальник или манжета представляет собой уплотнительное кольцо из эластичного материала, не позволяющее маслу вытекать из распределительного вала. Основная причина изнашивания этой прокладки — банальное устаревание. На распредвал устанавливаются 2 сальника — передний и задний.

Неисправность элемента проявляется любым способом — изменение формы, разбухание, разрыв, появление трещин. Часто сальник просто выпадает из своего посадочного места. Неисправность уплотнителя диагностируется визуально — появление следов масла на крышке ГРМ, перескок ремня и т. д.

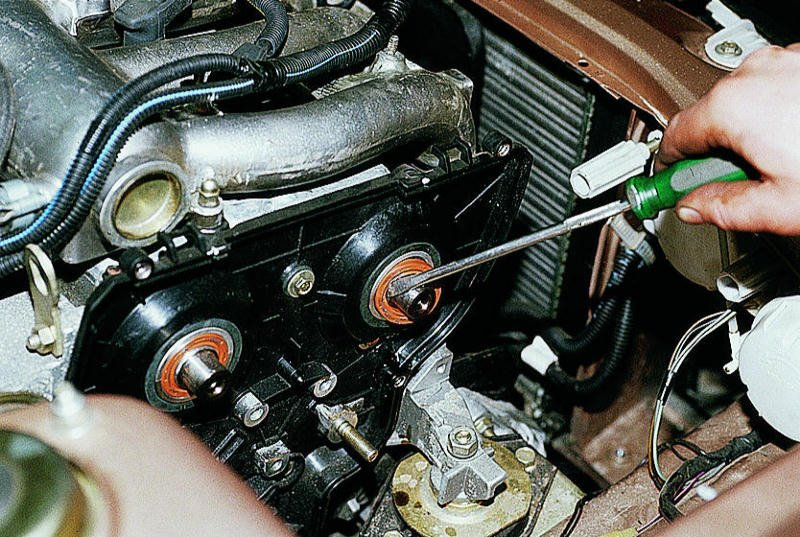

Заменить передний сальник куда легче, чем задний. Достаточно скинуть клапанную крышку, ремень ГРМ тоже снять, и зафиксировать шкив от проворота монтировкой. Также демонтируется шкив с хвостовика распредвала и шпонка, расположенная за ним. Затем сальник выковыривается отвёрткой или пинцетом.

Замена сальника распредвала

Как заменить цепь распредвалов?

Если газораспределительный механизм автомобиля оснащён цепным приводом, то может потребоваться замена цепи распредвалов. Несмотря на конструктивную прочность, данный элемент обрывается по причине эксплуатационного износа, низкого качества металла, заедания распредвала и других сопутствующих причин. Спровоцировать обрыв может также резкое торможение автомобиля или интенсивное наращивание оборотов.

Процедура замены цепи также не вызовет особой сложности. Надо снять металлическую клапанную крышку, провернуть коленвал до совпадения меток и зафиксировать валы. Старая цепь снимается без демонтажа шестерни коленвала. Особое внимание уделяется натяжению ведущей ветви. Она должна проводится с учётом совпадения меток на шестернях распредвалов и подшипниках.

Примерная стоимость замены в автосервисе

Как видим, замена распредвала проводится своими руками, в условиях домашнего гаража. Никакого специального оборудования иметь не нужно. С другой стороны, это вмешательство в конструкцию двигателя, что при неудачной попытке может вывести из строя силовой агрегат. Один из признаков неправильной работы — после замены распредвала двигатель начинает троить. Поэтому, чтобы не доводить до капитального ремонта и крупным затратам, многие автовладельцы доверяют процедуру автосервисам.

Цена замены распредвала начинается примерно от 4000 рублей. Если нужно только заменить сальник, в СТО возьмут такую же сумму. Замена датчика вала обходится в 500 рублей. Замена цепи ГРМ легкового автомобиля, оснащённого 4-цилиндровым мотором, оценивается обычно в 6-7 тыс. рублей. На внедорожниках и кроссоверах данная процедура стоит больше — 10-11 тыс. рублей.

Распредвал устанавливают чаще в верхней части головки блока цилиндров, но встречаются системы также с нижним расположением. Последний вариант встречается преимущественно на старых машинах или автомобилях со слабыми моторами. Верхнее расположение элемента, напротив — визитная карточка мощных ДВС с высокими рабочими оборотами.

Распределительный вал: Повреждение, признаки, затраты

Как распознать признаки неисправности распредвала.

Распределительный вал является важным компонентом системы управления двигателем. Он редко выходит из строя, но если это произошло, то ремонт часто оказывается очень дорогим. Особенно если не следить за техническим состоянием двигателя и вовремя не распознать признаки неисправности распределительного вала. Вот самая подробная информация об этом важном компоненте двигателя.

Это интересно: Проточка тормозных дисков своими руками без снятия

Восстановление распредвала — Volkswagen Transporter, 1.л., 1984 года на DRIVE2

Почему распредвал приходится менять?

А поводов сломаться у этого ответственного компонента более чем достаточно:

Конечно, производители позаботились о том, чтобы даже в таких непростых условиях деталь демонстрировала героическую износостойкость. Большинство распредвалов выполнены из чугуна или усиленной стали. И всё же высокие температуры, постоянное трение, давление в ГБЦ со временем делают своё дело.

Хорошо, когда заботливый водитель следит за процессом и прибывает на замену распредвала своевременно. Это позволяет оптимизировать цену ремонта. Но практика показывает, что чаще критический момент наступает гораздо раньше, чем автолюбитель замечает износ. И тогда к восстановлению вала добавляется замена клапанов, а то и всего блока цилиндров вместе с головкой.

Причины поломки распределительного вала

Причин выхода распределительного вала двигателя из строя всего две, но они в буквальном смысле неотвратимы.

Опыт крупнейших мастерских Москвы показывает, что наиболее частый источник проблемы с распредвалом ГРМ – масло (неправильный выбор по вязкости, недостаточный уровень в баке, нерегулярная замена). На втором месте – передача (ременная или цепная), которая почему-то постоянно норовит то порваться, то соскочить. Встречаются и случаи заводского брака (нарушение геометрии), который ускоряет естественный износ и создаёт благоприятные условия для поломки.

Признаки неисправности распредвала

Понять, что в работе распределительного вала ГРМ что-то идёт не так, очень просто. Прямой, как железный столб, он прямолинеен во всём, и громко «заявляет» о своих неисправностях равномерным отнюдь не убаюкивающим постукиванием где-то рядом с крышкой ГБЦ.

Если Вам показалось, что слышите лишние звуки именно оттуда, проверьте себя: обратите внимание на уровень шумности работы мотора после его прогревания. Стук слегка усилился? Значит, пора искать автомастерскую с доступными ценами на авторемонт. Иногда на фоне звуковых «симптомов» просматриваются и функциональные – без понятных причин падает давление масла в моторе.

Стоимость нового распределительного вала

В зависимости от типа и марки двигателя новые распредвалы стоят по-разному. Цены варьируются от 15 000 до 30 000 рублей. Естественно, это средняя стоимость оригинальных распредвалов для авто средней ценовой категории иностранного производства.

Смотрите также: Что это значит? Простое руководство по автомобильным терминам

Но стоимость распредвала – это только половины истории при его неисправности. Ведь его еще предстоит заменить. Вот здесь разброс цен действительно не имеет границ. Все, конечно, зависит от марки, модели, года выпуска автомобиля и места, где будут проводиться работы. Сами понимаете, что у официалов замена распредвала влетит в огромные деньги. У частника в гараже эта работа может стоить в 5 раз дешевле. Но в этом случае есть риски по качеству предоставленных услуг.

Так что если вашей машине нужна замена распредвала, вы должны тщательно подходить к вопросу выбора места ремонта, поскольку это касается двигателя вашего автомобиля, который может быть серьезно поврежден в случае неправильной замены распределительного вала.

Кроме того, не забывайте, что во многих автомобилях добраться до распредвала очень тяжело из-за конструктивных особенностей транспортного средства. Именно поэтому в таких авто стоимость замены распредвала не может быть низкой, поскольку для этого необходимо слишком много времени. И если вы владелец такого авто и вам объявляют недорогой ценник по замене, то стоит призадуматься, будет ли в таком сервисе оказана действительно качественная услуга.

Может быть, не стоит рисковать? Ведь в итоге ваша экономия может выйти вам боком. Согласитесь, мы же не настолько богаты, чтобы экономить. Сами знаете, скупой обычно платит дважды. Особенно когда речь идет о сложном устройстве, которым является автомобиль.

Характерные дефекты и методы ремонта распредвала

1 Износ, царапины и задиры на опорных шейках распредвала.

Причинами такого явления могут быть:

Какой ремонт распределительного вала требуется при данных неисправностях.

В крайнем случае – капитальный ремонт двигателя и замена распредвала.

2 Износ или задиры на рабочей поверхности кулачков распредвала.

Их причинами являются те же причины, что указаны для опорных шеек. Плюс:

В этом случае требуется контроль всех систем двигателя: смазки, охлаждения и питания. В обязательном порядке проводится:

3 Прогиб распредвала.

Прогиб распредвала проверяется на стенде. При наличии прогиба у шеек распредвала более 0,05 мм. необходима замена распредвала.

4 Трещина распредвала. Трещина распредвала может образоваться в результате соударения поршней и клапанов. В этом случае деталь ремонту не подлежит. Только замена.

Замена распредвала, как правило, всегда проводится при разрушении шпоночных пазов, посадочных мест под шкивы привода распредвала.

Таким образом, ремонт распредвала своими руками – дело выполнимое, не будем утверждать, что лёгкое. А если вовремя диагностировать и ремонтировать системы двигателя, то ремонта или замены распредвала удастся избежать. Или отодвинуть его по времени.

Как вы видите, основной причиной, приводящей к выходу из строя распредвала, являются неисправности масляной системы или некачественное масло. Т.е. причины, зависящие от нас с вами.

Успехов вам при осуществлении своевременной диагностике и ремонта распредвала и систем двигателя.

Обслуживание и Ремонт →

Это интересно: Требования к дневным ходовым огням — разъяснение ГОСТ и ПДД + мнение эксперта

Неисправность: Вкладыши подшипников и впускной распределительный вал

Значительные следы износа на вкладышах подшипников распределительного вала: если поверхности подшипников распределительного вала повреждены, то достаточно заменить вкладыши.

Распределительный вал, как правило, имеет подшипники, в корпусах которых есть небольшие отверстия. Эти отверстия соединены с масляным контуром двигателя, благодаря чему между рабочими поверхностями распределительного вала и вкладышами подшипников есть постоянная смазочная пленка, которая уменьшает трение между этими компонентами. Однако некоторые двигатели спроектированы так, что распредвалы работают без вкладышей подшипников.

В таких моторах при отсутствии подачи масла или чрезмерного напряжения двигателя (например, при больших скоростях) начинается ускоренный износ распредвала. Также в таких моторах при большой нагрузке на двигатель кулачки, постоянно вынужденные прижимать клапаны сопротивляясь силы прижимной пружины), при недостаточной смазки могут изменять время вывода клапанов. Из-за того что клапаны открываются и закрываются в неподходящее время, они больше не достигают своего максимально предусмотренного хода.

В итоге это отражается на плавности хода и мощности, которая падает. Также подобную проблему несвоевременного открытия и закрытия клапанов можно заметить по работе двигателя на холостых оборотах. К сожалению, неправильная работа клапанов двигателя может привести к его повреждению.

Устройство и принцип действия

Распределительный вал представляет собой штангу с кулачками и опорными шейками. Количество кулачков соответствует количеству клапанов.

Элемент соединен с коленчатым валом при помощи зубчатого ремня или цепи. Ременная передача тише работает, дешевле стоит, но нуждается в регулярной замене (60-90 тыс. км). Цепная передача шумная, дорого стоит, не требует частого обслуживания, отличается продолжительным сроком службы.

В движение распредвал приводят специальные подшипники скольжения. Вращаясь, элемент регулирует фазы процесса газообразования в соответствии с рабочим циклом двигателя.

При воздействии на клапаны распределительному валу приходится преодолевать сопротивление пружин, которые являются возвратным механизмом. А весь рабочий процесс протекает в условиях повышенного давления и температуры. И, несмотря на то, что запчасть изготавливается литьем из чугуна или ковкой из стали, замена распределительного вала рано или поздно все равно понадобится.

Функция распределительного вала

Распределительный вал в четырехтактном двигателе обеспечивает открытие и закрытие клапанов в головке цилиндров и, таким образом, контролирует газообмен в двигателе. Для этого на распредвале есть кулачки (как правило, их количество соответствует количеству клапанов в двигателе), которые преобразуют вращательное движение распределительного вала в движение хода клапанов. Если кулачок распредвала выдвигает клапан вниз (через толкатель или коромысло), открывается вход или выпуск в головке блока цилиндров двигателя.

Смотрите также: Как работает система газораспределения и почему так важно следить за ремнем ГРМ?

Затем клапан закрывается. Его задвигает назад пружина клапана.

Распределительный вал приводится в движение коленчатым валом. Распредвал вращается с половинной скоростью коленвала. Соединяются коленвал и распредвал обычно через зубчатый ремень или цепь ГРМ (в более старых автомобилях соединение шло через зубчатый редуктор).

В линейных двигателях (плоские силовые агрегаты) может быть установлено максимум два распределительных вала. В V- и W-образных двигателях могут вращаться до четырех распредвалов в головках блока цилиндров.

Инструкция: снятие и установка распредвала

Перед демонтажем распредвал проверяется на осевое смещение. Надо не очень сильно стукнуть по постели и прислушаться. Если деталь стучит, неисправность подтверждается. Снимается деталь в следующей последовательности:

ослабление цепи распредвала

откручивание болтов постели распредвала

Постель может сниматься вместе с распредвалом, как на Вазах или отдельно. Если она вытаскивается одновременно, то далее вытаскивается упорный фланец. Держится он на гайке под номером «10». После снятия фланца, вал извлекается из постели — надо немного приподнять кулачок, тем самым, освободив его от давления пружины.

Старый распредвал обязательно подвергается дефектовке. Как и говорилось выше, если уровень повреждений значительный, ремонтировать не имеет смысла. В ходе снятия распределительного вала проверяются одновременно другие части ГРМ — коромысла, пружины, маслосъёмные колпачки.

Установка нового или отремонтированного распредвала проводится строго по инструкции. Одно из главных правил — закручивать болты в определённом порядке и с нужным усилием. Например, для Жигулей момент затяжки составляет 18,3 Н/м.

Также замену вала любой уважающий себя автомеханик проведёт одновременно с установкой новых рокеров. Их ещё называют коромыслами. Делается это потому, что выработка деталей приводит к преждевременному износу самого распредвала.

Как заменить сальник распредвала?

Замена сальника распредвала входит в обязательный перечень работ. Сальник или манжета представляет собой уплотнительное кольцо из эластичного материала, не позволяющее маслу вытекать из распределительного вала. Основная причина изнашивания этой прокладки — банальное устаревание. На распредвал устанавливаются 2 сальника — передний и задний.

Неисправность элемента проявляется любым способом — изменение формы, разбухание, разрыв, появление трещин. Часто сальник просто выпадает из своего посадочного места. Неисправность уплотнителя диагностируется визуально — появление следов масла на крышке ГРМ, перескок ремня и т. д.

Заменить передний сальник куда легче, чем задний. Достаточно скинуть клапанную крышку, ремень ГРМ тоже снять, и зафиксировать шкив от проворота монтировкой. Также демонтируется шкив с хвостовика распредвала и шпонка, расположенная за ним. Затем сальник выковыривается отвёрткой или пинцетом.

Замена сальника распредвала

Как заменить цепь распредвалов?

Если газораспределительный механизм автомобиля оснащён цепным приводом, то может потребоваться замена цепи распредвалов. Несмотря на конструктивную прочность, данный элемент обрывается по причине эксплуатационного износа, низкого качества металла, заедания распредвала и других сопутствующих причин. Спровоцировать обрыв может также резкое торможение автомобиля или интенсивное наращивание оборотов.

Процедура замены цепи также не вызовет особой сложности. Надо снять металлическую клапанную крышку, провернуть коленвал до совпадения меток и зафиксировать валы. Старая цепь снимается без демонтажа шестерни коленвала. Особое внимание уделяется натяжению ведущей ветви. Она должна проводится с учётом совпадения меток на шестернях распредвалов и подшипниках.

Замена на новый или восстановление старого распредвала

Повреждения всегда анализируются. По царапинам и задирам на опорных шейках, трещинам и деформациям, эксперты определяют степень износа. Обязательно исследуется область посадки узла в постели. Измеряются размеры шеек и опор корпуса — используется микрометр. Если повреждения сильные, а отклонения в диаметрах большие — проводить ремонт нецелесообразно. Восстановить в таком случае деталь будет сложно, это обойдётся гораздо дороже.

Когда дефекты незначительны — например, выработка вала слабо выражена, царапины на поверхности под сальники небольшие, проводится ремонт. В данном случае отлично поможет шлифовка поверхностей и установка новых сальников с небольшим осевым сечением.

Одна из самых частых неполадок распредвалов — это изнашивание кулачков. Дефект этот проявляет себя обычно характерным стуком внутри мотора при запуске на «холодную». Если игнорировать первоначальные симптомы, проблема усугубится. Возрастёт шум, появится металлический лязг уже не только на стадии пуска, но и в процессе движения.

Причинами раннего износа кулачков являются:

Вторая частая неисправность — дефекты шеек опоры. К ним относят задиры, царапины, различные потёртости. Опорные элементы также прогибаются, трескаются, изменяют начальную форму. Нарушения мелкого типа вызываются естественным износом или некачественным составом моторного масла. Они легко устраняются шлифовкой и одновременной очисткой внутренних деталей автомобильного мотора — цилиндров, поршней, колец. Одновременно маслонасос и система охлаждения ДВС подвергаются тщательной диагностике, некорректная их работа исправляется.

Искривление опорных шеек определяется не визуально, а на специальном оборудовании. Существует допустимая степень искривления, которая определяется величиной 0,05 мм (для легковых авто).

Значительные дефекты шлифовке не поддаются, поэтому распредвал заменяется новым. Однако крайне важно суметь выявить причину, которая привела к износу. В противном случае, проблема повторится. Как правило, кулачки и опоры часто ломаются, изнашиваются раньше срока в экстремальных условиях. Когда автомобиль эксплуатируется чаще нормы, попадает в ДТП и различные столкновения.

Датчик положения распредвала

Датчик распределительного вала определяет текущее положение распредвала. В зависимости от показаний датчика коленвала и датчика распредвала блок управления двигателем решает, как делать впрыск топлива и как управлять детонацией силового агрегата.

Датчики распредвала довольно-таки часто выходят из строя. Как правило, при неисправностях датчика начинают плавать обороты двигателя на холостом ходу. Также на приборной панели автомобиля появляется значок «Чек двигателя», а в памяти компьютера записывается код ошибки блока управления двигателем, по которой при диагностике можно расшифровать причину появления индикации «Чек двигателя».

Замена датчика распредвала относительно несложная. Обычно для этого не нужно даже снимать клапанную крышку двигателя. Но все, конечно, зависит от конструкции двигателя, от марки и модели. В среднем для того чтобы заменить датчик распределительного вала, необходимо от 30 минут до 2 часов времени. Сам датчик стоит ориентировочно от 2000 до 6000 рублей. Но стоимость, безусловно, зависит от автомобиля. Сами понимаете, что датчик распредвала на премиальных авто может обойтись в круглую сумму.

Системы фаз газораспределения

Регулировка фаз: Распределительный вал регулируется специальной системой. Это позволяет регулировать время открытия и закрытия клапанов.

Современные бензиновые двигатели часто имеют систему регулировки распредвала (система фаз газораспределения Variable Valve Timing, VVT). Эта система позволяет достичь соответствия современным экологическим нормам, принятым Евросоюзом и рядом других стран. Благодаря этой системе происходит адаптация синхронизации распредвала в соответствии с текущей ситуацией вождения. Например, во время остановки машины и работы двигателя на холостом ходу система регулировки распредвала настраивает систему газораспределения двигателя на более эффективную работу, чтобы снизить расход топлива и, соответственно, уменьшить уровень вредных веществ, выпускаемых через выхлопную систему автомобиля.

На мощных двигателях система фаз газораспределения, как правило, общая как на стороне всасывания, так и на стороне выхлопа. Регулировка распределительного вала в основном состоит из гидравлической системы регулировки и регулирующего клапана. Благодаря этой системе фазы газораспределения. Например, на разных режимах работы двигателя требуется разная величина фаз газораспределения. Так, при работе двигателя на холостом ходу фазы должны быть короткими. На высоких оборотах фазы должны быть более широкими.

В итоге двигатели с изменяемыми фазами газораспределения постоянно меняют работу распредвала в зависимости от режима движения.

Помимо гидравлической системы регулирующие фазы газораспределения, система Variable Valve Timing, VVT регулирует работу двигателя с помощью датчиков на коленчатом валу и с помощью информации о вращении распредвала.

Одним из самых известных типов регулировки распределительного вала является система «Vario Cam» от Porsche (теперь «Vario Cam Plus»). Натяжитель цепи действует как регулировочный элемент, который поднимает или опускает звенья цепи между двумя распредвалами (DOHC) в зависимости от частоты вращения двигателя. В этой системе давление масла имеет решающее значение.

Еще одна известная система регулировки распредвала была представлена компанией Тойота в начале 2000-х годов. Она называется VVTL-i (система с изменяемым временем работы клапанов).

Здесь помимо фазировки распределительного вала может изменяться ход клапанов через распредвал. Функцию регулировки подъема клапанов автопроизводители видят по-разному. Например, некоторые автопроизводители реализуют работу клапанов через переменные углы отклонения. Другие же (Porsche Vario Cam Plus) используют специальные по конструкции кулачки в сочетании с многоточечными толкателями.

Honda использует, например, разные по размеру кулачки (i-VTEC), которые в сочетании с переключаемыми коромыслами позволяют изменять подъем клапана в два этапа.

Вот как работает эта система с изменяемыми фазами газораспределения:

Определяем необходимость замены распредвала

Необходимость ремонта или замены распределительного вала можно узнать только после его дефектовки, которая возможна только при снятом распредвале и наличии специальных инструментов.

Прежде чем вынуть распредвал из постели, нужно проверить его на осевое смещение. Для этого нужно несильно стукнуть по постели и если появится стук, то, скорее всего, распредвал неисправен.

В целом, диагностику распределительного вала можно провести без специального инструмента, визуально. Однако такой способ позволяет выявить только визуальные дефекты (царапины, задиры, трещины, износ кулачков в виде «огранки»), тогда как

При помощи микрометра проверьте диаметр опорных шеек и опор корпуса распредвала. При отклонении размеров от допустимых их можно отремонтировать, но очень часто проще купить новые запчасти, так как восстановление ремонтных размеров обходится дороже.

Пока доступ к частям газораспределительного механизма открыт (снят распредвал), то обязательно осмотрите и другие его составляющие: коромысла, маслосъемные колпачки, пружины и других детали.

Основными дефектами распределительного вала, которые устраняются ремонтом, являются износы опорных шеек, в результате которых (а также и износов опорных втулок) увеличиваются зазоры в его подшипниках, износы и задиры кулачков, нарушающие кинематику клапанного механизма и изгиб вала. Все перечисленные дефекты распределительного вала вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках, кроме того,—и падение давления масла в системе смазки.

Восстановление надлежащих зазоров в подшипниках распределительного вала (см. табл. 18) производится перешлифовкой опорных шеек под ремонтные размеры или хромированием их со шлифовкой под стандартные размеры и постановкой в блок полуобработанных втулок с последующей их обработкой под требуемые размеры.

При перешлифовке шеек надо иметь в виду следующее:

1) для обеспечения возможности монтажа распределительного вала делать диаметр третьей опорной шейки и, следовательно, третьего подшипника меньше 49 мм нельзя, так как при меньшем диаметре третьего подшипника выпускной кулачок пятого цилиндра не даст возможности опорным шейкам войти в гнезда (если кулачки не подвергались перешлифовке );

2) в результате уменьшения диаметра первой опорной шейки уменьшается глубина и длина канавок на ней, обеспечивающих подачу смазки к распределительным шестерням.

Поэтому после перешлифовки шеек размеры указанных канавок должны быть восстановлены до первоначальной величины (см. рис. 27).

Перед шлифовкой шеек распределительного вала необходимо:

1) проверить состояние центров и, в случае необходимости, подправить их;

2) проверить погнутость вала (в центрах) и, при необходимости, выправить его таким образом, чтобы биение средних шеек не превышало 0,02 мм.

После шлифовки шейки должны полироваться. Допуски на диаметры шеек указаны в табл. 18. При небольших износах и задирах кулачки зачищаются сначала крупнозернистой, а затем заполировываются мелкозернистой наждачной бумагой. Как при зачистке, так и при полировке бумага должна охватывать примерно половину профиля кулачка и иметь небольшое натяжение: это обеспечит наименьшее искажение профиля кулачка.

При износах, вызывающих уменьшение подъема клапана более чем на 0,5 мм (если разница между высотой и шириной профиля меньше 8,8 мм), кулачки следует перешлифовывать по всему профилю или заменить вал новым, так как наполнение цилиндров, а следовательно и эффективность работы двигателя, при таких износах заметно уменьшается. Ручная же доводка кулачков по шаблонам не может обеспечить правильный профиль кулачка и приведет к серьезным неполадкам в работе всего распределительного механизма: поломке клапанных пружин, разбиванию седел клапанов, шумной работе..

Шлифовать кулачки следует на специальном копирошлифовальном станке (например, типа 3433 производства Харьковского станкостроительного завода имени Молотова) или, за неимением его, на круглошлифовальном станке с применением специального копировального приспособления.

В табл. 32 приведены величины подъемов плоского толкателя для впускного и выпускного кулачков двигателей ГАЗ-51, ЗИМ-12, М-20 и ГАЗ-69 через 1° поворота распределительного вала. Этой таблицей следует пользоваться при изготовлении копиров. Величины подъемов плоского толкателя для контроля профиля кулачков распределительных валов после их перешлифовки приведены в табл. 33.

Профиль впускных и выпускных кулачков одинаков и симметричен относительно их оси. Размеры в таблицах относятся к обеим сторонам профиля (подъема и опускания).

Отклонения от величин подъема, указанных в табл. 33 на различных участках профиля (рис. 124), не должны превышать следующих размеров: на участке ВС (включая точки В и С) — ±0,025 мм и на участке СД—±0,1 мм; при этом разность отклонений смежных величин подъема не должна превышать на участке АС—0,013 мм и на участке СД—8% разности двух смежных величин подъема.

На рис. 125 и 126 приведены схемы углового расположения кулачков со стороны переднего конца вала. Отклонения от указанных на них углов взаимного расположения кулачков и шпоночной канавки не должны превышать ±0°30. Ось эксцентрика привода бензинового насоса на обоих валах совпадает с осью впускного кулачка первого цилиндра.

При проверке углового расположения кулачков, а также величин подъема плоского толкателя положение оси каждого из кулачков следует находить самостоятельно и определять по двум точкам, соответствующим подъему плоского толкателя на 2,6543 мм и расположенным с каждой стороны кулачка на 46 градусов 30 минут от его вершины; отклонение от указанной величины подъема не должно превышать±0,025 мм.

Уменьшать ширину кулачков по профилю в результате перешлифовки можно вплоть до 28 мм.

Перед шлифовкой кулачков, так же как и перед шлифовкой опорных шеек, необходимо выправить вал и привести в порядок его центры. Для получения минимального биения кулачков относительно опорных шеек рекомендуется одновременно с кулачками перешлифовывать также и опорные шейки. В этом случае диаметр третьей шейки может быть меньше 49 мм (см. выше), на величину уменьшения ширины кулачков по профилю (по сравнению с номинальной шириной их в 29,992 мм). Соответственно этому могут быть уменьшены и диаметры остальных шеек.

Биение затылков кулачков после их перешлифовки не должно превышать 0,03 мм, а средних шеек 0,02 мм; вал при этой проверке кладется крайними шейками на призмы.

Шлифование следует вести нормальными электрокорундовыми кругами на керамической связке, зернистостью 46—60 и твердостью от СМ до С при обильном охлаждении.

При шлифовке кулачков против средних опорных шеек устанавливаются люнеты; при шлифовке средних опорных шеек люнет устанавливается против одной из них (нешлифуемой ). Место касания губок люнета с шейкой смазывается предварительно маслом.

Нормальный, осевой зазор распределительного вала (0,10— 0,20 мм) восстанавливается заменой изношенной упорной шайбы новой. Если при этом осевой зазор окажется все же больше нормального, следует уменьшить на соответствующую величину высоту распорного кольца, зажатого между задним торцем ступицы распределительной шестерни и передним терцем первой опорной шейки вала (см. рис. 24).

Skoda Superb 1.8T › Бортжурнал › Окончательный ремонт ГБЦ (+восстановление постелей распредвала)

Проблема была описана постом ранее. Всем спасибо за советы! Действительно, оказались, что маслосъемные колпачки на впускных клапанах фирмы erling были либо подделкой, либо просто некачественные. Образовался нагар на впускных клапанах, который и мешал им закрываться. А также, думаю, что это стало причиной моего небольшого масложора, который, как я предполагал изначально, был из-за ВКГ. А теперь к сути. Клапана было решено заменить, втулки развернуть, т. к. некоторые клапана чуть подклинивало в них, седла расшорошить, притереть. Развертку купили в магазине на 7мм, если не ошибаюсь, а вот с шарошками уже сложнее. Нашли, где взять в пользование набор на ваз 2110. Угол одной из шарошек там соответствует углу моей ГБЦ, а вот штырь уже меньше по диаметру на 1мм. Пришлось искать токоря, которые сделал нам этот штырь.

Дальше идет процесс обработки самих седел. Сначала шарошим. У самих как-то неидеально получились некоторые седла, так что нашли человека, кто помог и подсказал. В целом с задачей справились.

Долго и упорно притираем.

Хотел бы выразить благодарность сотрудникам ООО «МоторИнтех» за качественную работу, в частности Мастеру-приемщику Юрию за уважительное отношение к клиентам. За неделю они выполнили всю работу по восстановлению постелей, как и обещали. Вышло мне все это в 13тыс, а рабочая б/у ГБЦ стоит около 50 тысяч.

Ремонт распредвала

Обычно распределительный вал в двигателе автомобиля может служить весь срок службы автомобиля. Это означает, что распредвал может прослужить примерно 200 000-300 000 километров пробега автомобиля (именно такой средний срок службы устанавливают сегодня для большинства автомобилей многие автопроизводители). Тем не менее существуют случаи, когда распредвал выходит из строя намного раньше. Например, при заводском браке распредвала. Или же когда автовладелец использовал автомобиль в экстремальных условиях или часто ездил на высоких оборотах (как говорится, постоянно «винтил» свою машину).

Естественно, при появлении дефекта распредвала требуется его восстановительный ремонт или покупка нового компонента. Кстати, в прошлом восстановительный ремонт был популярным средством. Ведь помимо некоторой экономии денежных средств ремонт распредвала в некоторых автомобилях давал небольшой прирост мощности. Дело в том, что в свое время было модно растачивать распределительные валы, проводя их шлифовку и т. п. Сегодня же расточка и ремонт распредвала менее популярны.

Повреждение распределительного вала

Распределительные валы считаются износостойкими деталями двигателя и обычно служат весь срок службы автомобиля. Именно поэтому повреждение распредвала является редким явлением. Особенно если речь идет о старых автомобилях. В более современных моторах распредвал имеет больше рисков повреждения, но тем не менее дефекты этой детали также редки.

Смотрите также: Десять признаков того что ваш автомобиль серьезно неисправен

Правда, если современное авто использовать в нормальном режиме. Если же часто ездить на высоких оборотах двигателя («винтить» машину), то распредвал в современном моторе выйдет из строя намного раньше, чем в старой машине. Но опять же это касается не всех автомобилей. Все зависит от того, какой распредвал использует автопроизводитель и какая конструкция ГРМ в моторе.

Шестерни ГРМ

Об этом стоит поговорить отдельно. Механизм газораспределения требует очень точной настройки шестеренки. Зачастую достаточно выставить шестерни по меткам распредвала на ВАЗ-2106. Но для более точной регулировки существует специальная разрезная шестерня. Зубцы в ней фиксируются на болтах к основанию.

На более дорогих авто установлены современные двигатели, где данный процесс автоматизирован. Вместо шестерни распредвала (как на ВАЗ-2106) применяют муфты с гидроуправлением. Датчик знает текущий угол вала, а также обороты двигателя. Таким образом корректируются фазы распределения газов под разные режимы работы мотора.

Необходимые инструменты для проведения работ

В процессе съема и установки распределительного вала потребуются следующие инструменты:

Порядок замены и установки распредвала на примере «классики» Волжского автомобильного завода

Заменить распределительный вал своими руками не представляет особой сложности, но требует аккуратности и внимательности. При неправильной установке будет нарушен порядок работы цилиндров, что незамедлительно скажется на работоспособности двигателя.

Этапы замены распределительного вала:

1. Снятие навесного оборудования двигателя.

Для снятия распределительного вала, прежде всего, стоит снять мешающее навесное оборудование:

Чтобы в карбюратор и затем в камеру сгорания ничего не попало (например, гайка, шайба и др., накрываем его тряпкой либо затыкаем ею отверстия карбюратора.

2. Снятие клапанной крышки силового агрегата.

Откручиваем 8 гаек, крепящих крышку клапанов к головке блока цилиндров, снимаем и промываем ее.

При установке клапанной крышки рекомендуется заменить ее прокладку. Это связано с тем, что после сборки через нее может продавливаться моторное масло. При выборе прокладки стоит отдать предпочтение резино-корковой.

3. Снятие распредвала ДВС.

Прежде чем снять распределительный вал, необходимо сначала совместить отметку на шестеренке привода с выступом на постели распределительного вала.

Для снятия распредвала сначала необходимо освободить его шестеренку от цепи привода ГРМ. Для этого:

4. Дефектовка распредвала ДВС.

Перед тем как покупать новый распредвал, необходимо продефектовать (см. «Определяем необходимость замены распредвала») снятый, ведь возможно неисправность ДВС заключалась не в нем.

5. Установка распредвала и сборка двигателя.

Установка распредвала происходит в обратной снятию последовательности. Для избежания перекоса при установке постели распредвала, болты закручиваются в определенном заводом-изготовителем порядке и с определенным усилием (для «классики» ВАЗа это 18,3 Н/м).

После замены распредвала необходимо обязательно провести регулировку натяжения цепи привода ГРМ и регулировку клапанов, в ином случае в будущем вам придется их ремонтировать.

После проведенных работ первое время осматривайте двигатель и прислушивайтесь к его работе и в случае чего сразу же устраняйте обнаруженные дефекты проведенного ремонта.

Ремонт клапанов

Дефектами клапана могут быть:

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

Рис. Приборы для притирки клапанов: а — коловорот; б — притирочная дрель; 1 — ведущая шестерня с шестью зубьями; 2 — ведущая шестерня с девятью зубьями; 3 — ведомая шестерня шпинделя; 4 — шпиндель.

Для притирки клапана проделывают следующие операции:

Рис. Приборы для проверки герметичности клапанов: а — прибор с манометром; б — прибор с присосом; 1 — резиновая груша; 2 — манометр; 3 — стакан; 4 — головка; 5 — резиновый присос.

Изношенные головки клапанов восстанавливают до нормального размера путем их раздачи, при этом головку клапана нагревают до 900—1000°, устанавливают клапан в матрицу и оправкой под прессом или ударами молотка производят раздачу. Затем головка подвергается механической обработке способами, указанными выше. Клапаны, головки которых имеют коробление, заменяют новыми.

Погнутые стержни клапанов выправляют под прессом, а затем проверяют индикатором на биение в центрах. Биение стержня не должно превышать 0,03 мм.

Рис. Матрица и оправка для раздачи головки клапана.

Изношенные стержни клапанов шлифуют под ремонтный размер или восстанавливают до номинального или ремонтного размеров хромированием.

Изношенный торец стержня при регулируемых клапанах шлифуют до получения гладкой поверхности, а при нерегулируемых клапанах (автомобиль ГАЗ-MM) торец наплавляют сталью от старого клапана и затем обрабатывают до требуемого размера. При наплавке во избежание коробления стержня клапан помещают в ванну с водой, оставляя на поверхности только торец высотой 20—25 мм.

Руководство по замене

Работа по снятию коленвала на ВАЗ 2106 несколько трудоемкая, но по силам и водителю с небольшим опытом. Для работы нам не понадобится особое оборудование или особый инструментарий.