Как можно повысить коррозионную стойкость металлов

Способы повышения коррозийной стойкости металлических конструкций.

Для борьбы с коррозией принимают самые разнообразные методы, учитывающие особенности не только самого металла, но и условия эксплуатации металлического изделия. В большинстве случаев можно подобрать тот или иной конструкционный материал для его эксплуатации в коррозионных средах. Когда этот выбор сделать нельзя, приходится защищать металл от коррозии. Выбор того или иного способа защиты определяется его эффективностью и экономической целесообразностью.

Все используемые в практике меры по защите металлов от коррозии можно разделить на несколько групп:

1.Повышение коррозионной стойкости металлов и сплавов легированием. ( при газовой коррозии и электрохимической коррозии) Это эффективный метод повышения коррозионной стойкости металлов. При легировании в состав сплава или металла вводят легирующие элементы (хром, никель, молибден и др.), вызывающие пассивность металла. Пассивацией называют процесс перехода металла или сплава в состояние его повышенной коррозионной устойчивости, вызванное торможением анодного процесса. Пассивное состояние металла объясняется образованием на его поверхности совершенной по структуре оксидной пленки (оксидная пленка обладает защитными свойствами при условии максимального сходства кристаллических решеток металла и образующегося оксида).

2.Нанесение защитных покрытий.

Это наиболее распространенный способ защиты, заключающийся в нанесении на поверхность металла неметаллических (нанесения на поверхность металла красок, лаков, эмалей, пластмасс, резины) и металлических покрытий(нанесением на поверхность металла тонкого слоя цинка, хрома, никеля, кадмия, олова, свинца и других металлов.) или в образовании на поверхностном слое металла защитной пленки.

3.Разработка конструктивных форм обладающих высокой коррозионной устойчивостью. При конструировании проектируют конструкции из замкнутых гнутосварных профилей, имеющих обтекаемую форму. В сильноагрессивной среде используют трубчатые конструкции.

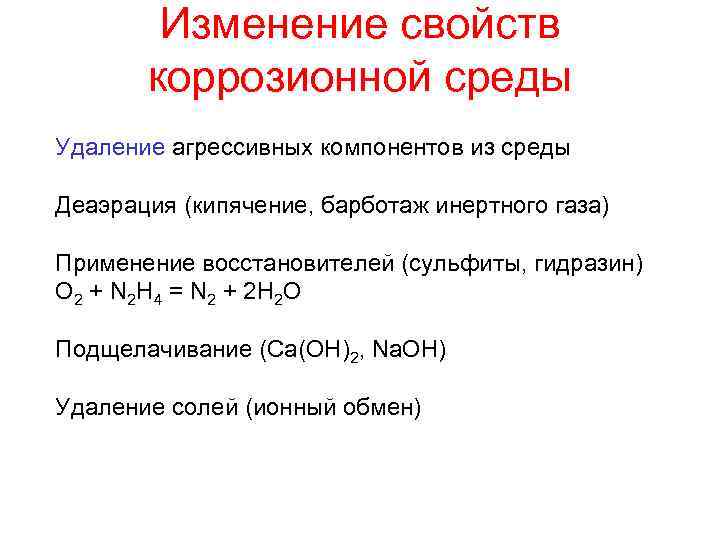

4. Изменение свойств коррозионной среды.

Для снижения агрессивности среды уменьшают концентрацию компонентов, опасных в коррозионном отношении. Для защиты от коррозии широко применяют ингибиторы. Ингибитором называется вещество, при добавлении которого в небольших количествах в среду, где находится металл, значительно уменьшается скорость коррозии металла.

3. Основные требования, предъявляемые к металлическим конструкциям.

1.1. Условия эксплуатации. Включают в себя обслуживание технологического процесса т.е. в здании должны быть обеспечены конструкции безопасностью, удобством крепления с наименьшими затратами, для поддержания конструкции в надежном состоянии. Нормальная эксплуатация – это эксплуатация, осуществляемая без ограничений в соответствии с предьявляемыми к конструкции эксплутационно-технические требования, предусмотренные в нормах проектирования или заданиях на проектирование.

1.2. Технические требования. Сводятся к обеспечению устойчивости, жесткости, надежности(безотказная работа конструкции в течении всего периода эксплуатации), долговечности(свойство элемента или системы длительно сохранять работоспособность до наступления предельного состояния при определенных условиях эксплуатации).

1.3. Экономические требования. Определяются затратами на металл, стоимостью изготовления, транспортирования и монтажа. Экономия металла достигается за счет совершенствования различных видов конструкций(создания новых совершенных форм-оболочки положительный, отрицательные Гауссовой кривизны: своды, купола, торы, структурные конструкции, висячие, комбинированные, предварительно напряженные)

1.4. Эстетические требования. Свойства филигранности(прозрачное, открытое)-прозрачные стальные элементы при устройстве стекла

Выбор класса стали для металлических конструкций.

1.1 Зависит от температуры среды т.е. понижение температуры приводит к хрупкому разрушению

1.2 Зависит от характера нагружения (статического, динамического, вибрационного, переменного)

1.3 От вида напряженного состояния (одноосное: растяжение, сжатие, кручение, сдвиг, срез, изгиб; плоское-двуосное: сжатие с изгибом, изгиб с растяжением, поперечный изгиб, продольный изгиб; объемное-трехосное: сочетание поперечного изгиба с продольным)

1.4 От способа соединения элементов (сварка, болты, заклепки)

1.5 От толщины проката, учитывающие изменение свойств стали т.е. с увеличением толщины проката уменьшается расчетное сопротивление следовательно уменьшается прочность стали

Основы методики расчета конструкций по предельным состояниям.

Цель расчета строительных конструкций – обеспечить заданные условия эксплуатации и необходимой прочности конструкции при минимальном расходе материалов и минимальных затратах труда на изготовление и монтаж.

Предельным называется такое состояние конструкции при котором конструкция перестает удовлетворять предъявляемым к ней эксплуатационно-техническим требованиям т.е. либо теряет несущую способность (1группа предельных состояний) либо получает недопустимые деформации или местное повреждение(2группа предельных состояний)

Под нормальной эксплуатацией принимается эксплуатация осуществляемая без ограничений в соответствии с предусмотренными в нормах или заданиях на проектирование технических условиях.

Виды предельных состояний 1 группы-по потере несущей способности, предусматривает расчет на прочность, устойчивость и выносливость:

1. Разрушения любого характера(вязкое, хрупкое, усталостное)

2. Потеря устойчивости положения (опрокидывание)

3. Потеря устойчивости формы (сдвиг)

4. Переход конструкции или здания в геометрически изменяемую систему

5. Качественное изменение конструкции в результате чрезмерного развития пластических деформаций

Виды предельных состояний 2 группы-предусматривает предельные состояния, затрудняющие нормальную эксплуатацию здания или снижающую долговечность зданий и сооружений(можно ликвидировать путем текущего ремонта или реконструкции):

4. Повороты сечений

6. Трещины (в мет.конструкциях трещины возможны только при сварке 0.1мм)

Нагрузки и воздействия. Классификация нагрузок по природе происхождения, характеру воздействия, продолжительности действия, интенсивности действия. Сочетание нагрузок.

1. По природе происхождения:

· От собственного веса

· Технологические нагрузки(полезные), вес оборудования, склад материалов, давление жидкости/газов, сыпучих материалов

· Атмосферные (снег, ветер, гололед)

· Температурные воздействия(технологические, климатические)

· Аварийные нагрузки, возникающие при резком нарушении технологического процесса

2. По характеру воздействия:

3. По продолжительности действия:

· Постоянные(нагрузки от собственного веса конструкции, вес частей зданий и сооружений, вес грунта, воздействие предварительного напряжения)

o Длительные(нагрузки которые действуют продолжительное время, но могут и отсутствовать)

o Кратковременные(нагрузки от подвижного, подъемно-транспортного оборудования, снеговые ветровые, гололедные нагрузки)

4. По интенсивности действия:

· Нормативные(нагрузки отвечающие условиям нормальной эксплуатации)

· Расчетные(максимальные нагрузки за все время эксплуатации зданий и сооружений)

5. Сочетание нагрузок:

· Основные( включают постоянные, длительные и кратковременные нагрузки)

· Аварийные( включают постоянные, длительные временные, кратковременные и одну из особых нагрузок)

Последнее изменение этой страницы: 2017-04-12; Просмотров: 4650; Нарушение авторского права страницы

Повышение коррозионной стойкости металлов

Дата публикации: 28.05.2018 2018-05-28

Статья просмотрена: 228 раз

Библиографическое описание:

Иванова, А. Г. Повышение коррозионной стойкости металлов / А. Г. Иванова. — Текст : непосредственный // Молодой ученый. — 2018. — № 21 (207). — С. 113-115. — URL: https://moluch.ru/archive/207/50674/ (дата обращения: 15.12.2021).

Рассмотрена методика оценки состояния металлических конструкций. Предложены химические составы для удаления продуктов коррозии при измерении глубины повреждений.

Ключевые слова: коррозионная стойкость, химические составы для удаления продуктов коррозии.

Контроль состояния металлических конструкций, погруженных в грунт, производится путем их вскрытия, причем вскрытие производят не менее, чем в четырех местах по периметру конструкции.

Вскрытые элементы металлоконструкции очищают от продуктов коррозии вначале механической обработкой, а затем химическим способом. Используют разбавленную (1:1) соляную кислоту или состав, состоящий из равного количества щавелевой кислоты и кварцевого песка, которые замешиваются с водой до пастообразного состояния. Пасту раскладывают слоем в 2–3 см на полиэтиленовой пленке и в нее погружают контролируемый отрезок металлоконструкции на 10–30 минут. На подготовленном элементе металлоконструкции с помощью индикатора часового типа производят измерение глубины коррозии между двумя иглами. Полученные выборки глубины коррозии вскрытых элементов металлоконструкции с помощью статических критериев [3,4] оценивают на однородность по средним значениям (по критерию Фишера) и дисперсиям (по критерию Бартлера).

С целью повышения антикоррозионной стойкости элементов металлических конструкций, погруженных в грунт, грунт обрабатывают специальными составами [1,2,3], недостатком некоторых из них является присутствие в электролите хлористых солей. Как известно хлориды наиболее опасные в коррозионном отношении соли.

Попадая в грунт, при искусственной обработке его солями, ионы хлора уничтожают пленку окислов на стали, увеличивают анодные поверхности и при наличии хороших катодов (железобетонных фундаментов), усиливают коррозионные разрушения элементов металлических конструкций. Кроме того, это довольно сложный состав.

Известен состав для обработки грунта на основе природного гипса, применяющийся для уменьшения удельного сопротивления грунта и коррозионного воздействия на конструкции из черной и оцинкованной стали [2]. Недостатком состава является небольшой эффект антикоррозионного свойства. При добавлении гипса в грунт сопротивление его уменьшается в среднем только на 60 %, а защита от коррозии увеличивается на 14 %.

Для практики необходим состав, выполняющий одновременно несколько функций. Например, состав, создающий более низкое сопротивление растеканию устройств заземления (необходимое условие обеспечения безопасной работы различных аппаратов химического производства) в сочетании с повышением антикоррозионной стойкости.

Поставленная цель достигается тем, что состав на основе гипса дополнительно содержит азотнокислый калий (КNO3), окись хрома (Сг203) и пирофосфорнокислый натрий (Nа4Р2О7·10Н2О) при следующем соотношении компонентов [2] мас. %:

Для повышения окислительных свойств солей окислительного типа азотнокислого калия, окиси хрома в гипс введен пирофосфорнокислый натрий, способствующий переводу рыхлых гидрозакисей железа в более прочные защитные пленки. Кроме того, введение в гипс вышеуказанных солей способствует удержанию влаги в грунте и поглощению последней из атмосферы, что создает более стабильный режим снижения сопротивления грунта.

В таблице 1 приведен рецептурный состав для обработки грунта.

Состав для обработки грунта (поа.с. СССР N1029234)

Компоненты

Формула

Грунт сдобавками

Прототип [2]

Предлагаемый состав, маc.%

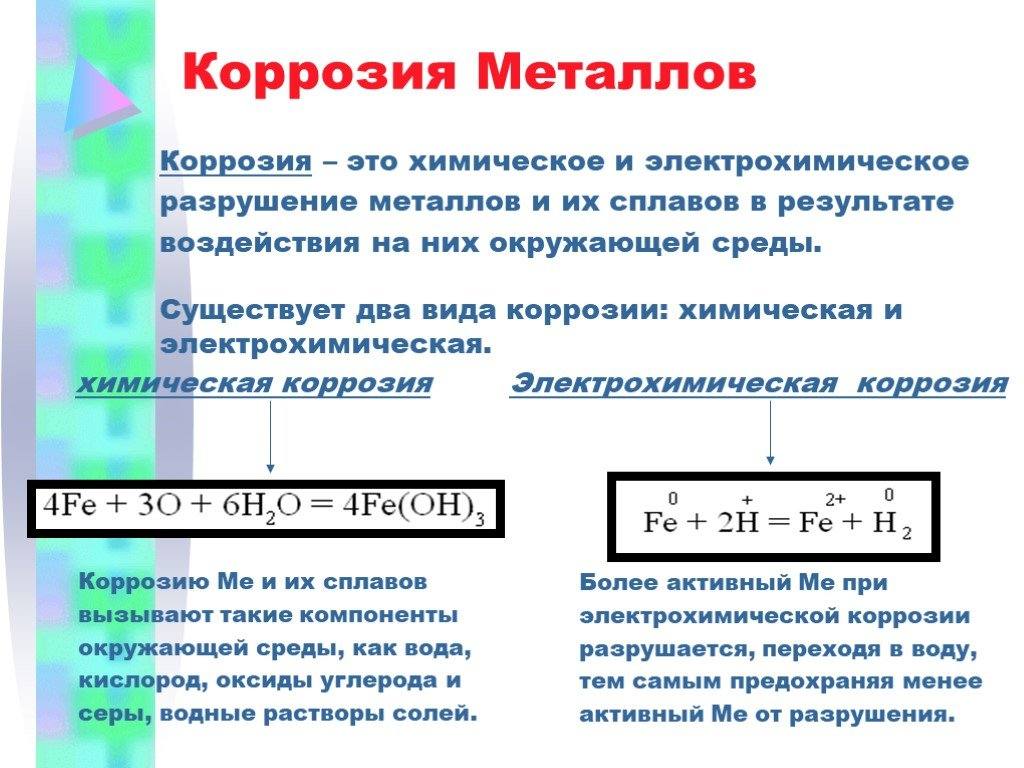

Основы теории коррозии металлов и способы защиты от нее

Коррозия (от позднелатинского corrōsiōn «грызть, жевать») представляет собой постепенно развивающийся процесс поверхностного повреждения металлов, обладающих способностью активно реагировать с кислородом. Один из наглядных примеров этого явления – коррозия металла из-за образования оксида железа Fe2O3 или ржавчины.

Теория коррозии предполагает, что для начала разрушения металла необходимо наличие четырёх основных компонентов:

Электрического соединения, которое существует между катодом и анодом.

Электролита или любой другой токопроводящей среды, облегчающей направленное перемещение ионов.

Обычное образование ржавчины на стали можно рассматривать как электрическую батарейку. Когда атомы металлов подвергаются воздействию окружающей среды, которая содержит кислород, металл производит электроны. Это действие можно локально ограничить, чтобы создать трещину или микроуглубление. С развитием процесса коррозия распространяется на прилегающую территорию, что приведет к общему ухудшению состояния поверхности. Ограниченная (точечная) коррозия способна вызвать усталость металла – снижение его прочностных характеристик, а имеющиеся коррозионные агенты, например, морская вода, могут привести к прогрессирующему росту трещины.

Теория коррозии утверждает также, что интенсификации поверхностного разрушения металла способствуют микроструктурные изменения, возникающие при повышенных температурах, в частности, при сварке. Это объясняется повышенными значениями энергии активации, из-за чего количество ионов, проводящих электрический ток, лавинообразно возрастает.

Определение коррозии

Суть коррозионного процесса – наличие постоянно действующей анодной реакции. Она вызывается за счёт растворения металла, который генерирует электроны. Часть энергии активации дополнительно расходуется на другой процесс, называемый катодной реакцией. Эти два процесса уравновешивают произведенные заряды. Зоны, вызывающие эти процессы, могут быть расположены близко или далеко друг от друга, в зависимости от ситуации.

Электроны, генерируемые в процессе, должны потребляться посредством катодной реакции. Ионы водорода и электроны вступают в реакцию с образованием атомарного, а затем и газообразного водорода. Однако водород является сильнейшим восстановителем, поэтому дальнейшую коррозию можно предотвратить, создав на поверхности металла тонкую газовую плёнку. Она служит поляризатором, уменьшающим контакт металла с водой и уменьшающим коррозию. Таким образом, всё, что разрушает барьерную плёнку, увеличивает скорость коррозии.

Основными факторами, определяющими интенсивность процесса, являются:

Уровень возникающих механических и термических напряжений;

Характер протекающих химических реакций.

Коррозия сдерживает внедрение в производство новых металлических материалов и причиняет значительный ущерб экономике.

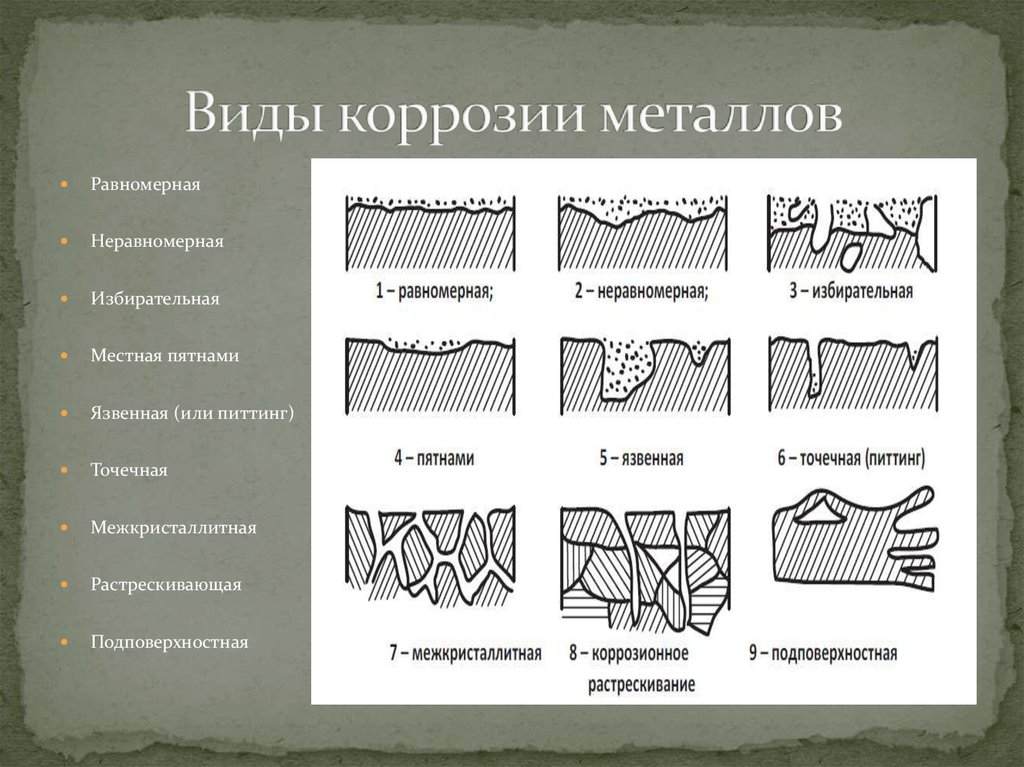

Виды коррозии металлов

Классификация всех коррозионных явлений может быть произведена по следующим параметрам:

По степени равномерности. Различают поверхностную коррозию, которая равномерно уменьшает толщину поверхности, и неравномерную коррозию – точечную или язвенную;

По интенсивности воздействия на металл. Например, избирательная коррозия разрушает только определённые структурные составляющие, а контактная воздействует на менее коррозионно стойкие («неблагородные») составляющие пар трения;

При межкристаллитной коррозии разрушение происходит по границам зёрен и распространяется вглубь металла.

Фреттинг-коррозия, когда два контактирующих между собой тела совершают относительно друг друга колебательные движения малой амплитуды (не более 100 мкм).

При одновременном воздействии растягивающих напряжений и агрессивной среды наблюдается коррозионное растрескивание межкристаллитного или транскристаллитного характера, а при наложении знакопеременных напряжений начинается коррозионно-усталостное разрушение. Защита металлов от коррозии, таким образом, предполагает также и одновременное уменьшение износа деталей.

Далее рассматриваются основные явления, которые происходят в повреждающихся зонах при различных видах коррозии.

Химическая

Химическая коррозия относится к постепенному разрушению поверхности металла из-за реакции поверхности с веществами во внешней среде. Она происходит в результате окисления металла кислотами с образованием оксидов.

Высокотемпературный вариант заключается в воздействии на металл сухих газов. Все металлы в сухом воздухе покрыты очень тонким (2…10 мкм) слоем оксидов. Этот слой образуется при очень высоких температурах, когда реакция с кислородом воздуха идёт без каких-либо ограничений. При комнатной температуре реакция останавливается, поскольку оксидная плёнка становится слишком тонкой. В случае, например, с алюминием, такая плёнка, состоящая из оксида Al2O3, эффективно защищает поверхность алюминиевой посуды, поскольку коррозионная стойкость чистого алюминия невысока.

Химическая коррозия начинается в месте, где металл находится под давлением и изолирован от циркуляции воздуха. Это побуждает ионы металлов растворяться во влажной среде, что в конечном итоге ускоряет реакцию между ними и водой. В результате реакции образуются водные оксиды (известные при взаимодействии с железом как ржавчина) и свободные ионы.

Электрохимическая

Для моделирования процесса необходимо рассмотреть железную пластину, покрытую любым электропроводящим покрытием, например, оксидной окалиной, которая образовалась во время высокотемпературной обработки. При погружении пластины в раствор хлорида натрия, обнаруживается, что, если повредить целостность окалины, в этом месте ржавление железа пойдёт значительно быстрее. Электрохимическая коррозия наиболее достоверно объясняет ржавление железа в аэробных условиях.

Теория электрохимической коррозии предполагает наличие дополнительных химических реакций:

Когда ионы металла растворяются, их заряд уравновешивается ионами хлорида, которые мигрируют в область атаки, притягиваясь образующимися ионами положительного заряда. Хлорид железа растворяется в воде, но это не создаёт препятствий для дальнейшей коррозии, поскольку раствор хлорида железа вследствие гидролиза очень кислый. По мере того, как ионы Fe ++ удаляются из этого места, они сталкиваются с гидроксильными ионами, которые либо присутствуют в воде естественным образом, либо образуются в результате катодной реакции. Результатом является образование и осаждение гидроксида железа Fe (OH)2. Далее, в присутствии растворённого кислорода, он быстро окисляется до оксигидроксида железа FeOOH.

Таким образом, при электрохимической коррозии происходят три реакции, причём в трёх разных местах. Анодная происходит в зонах потери металла, катодная – там, где растворённый в воде кислород может принимать электроны, а сама твёрдая окалина формируется в местах механических повреждений на поверхности изделия.

В последнее время выделяют ещё один вид коррозии – механохимическую, которая происходит в результате динамического взаимодействия контактирующих элементов окружающей среды в условиях высоких контактных давлений.

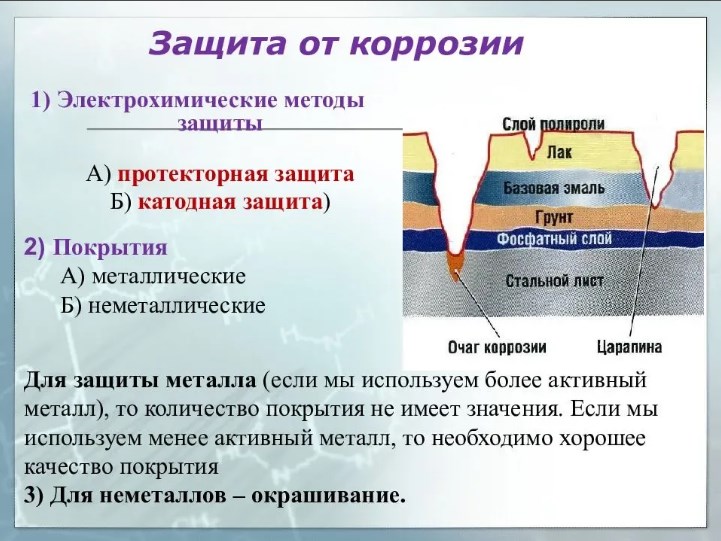

Методы защиты от коррозии

Ржавчина и другие коррозионные проявления могут приводить к проблемам с безопасностью, нарушать целостность производственного оборудования и расходных материалов. Даже плановое техническое обслуживание по удалению и устранению ржавчины увеличивает эксплуатационные затрат. Отработано ряд способов, используя которые, можно минимизировать коррозию.

Металлические покрытия

Эти методы предотвращения коррозии заключаются в погружении стали в расплав металла, электрический потенциал которого меньше, чем железа (чем больше разница, тем эффективнее покрытие).

Практическое применение находят гальванические покрытия цинком или оловом, а также диффузионные покрытия никелем, хромом, кремнием или алюминием. По сравнению с другими методами защиты от коррозии гальванизация известна более низкими начальными затратами, устойчивостью и универсальностью.

Поскольку расход металла-протектора довольно велик, преимущество получают технологии, отличающиеся экономичностью используемых компонентов и прочностью создаваемых покрытий. Первым в этом списке находится цинкование. Железо в стали вступает в реакцию с цинком, образуя прочное покрытие из сплава, которое служит защитой.

Неметаллические покрытия

Краска действует как покрытие, защищающее металлическую поверхность от электрохимического заряда, который исходит от коррозионно опасных соединений. Обычно используют комбинацию различных слоёв краски, которые выполняют разные функции. Грунтовка действует как ингибитор, промежуточный слой увеличивает общую толщину краски, а финишный слой обеспечивает устойчивость к факторам окружающей среды.

Химические покрытия

Относятся к методам временной антикоррозионной защиты стали, например, во время пластического деформирования при повышенных температурах. Наибольшее распространение получили технологии фосфатирования и оксалатирования.

При фосфатировании поверхность покрывают сплошным слоем фосфатных солей железа и марганца, а при оксалатировании – водорастворимыми солями щавелевой кислоты. Фосфатирование используется для обработки нелегированных сталей, оксалатирование – легированных. Покрытие прочно сцепляется с поверхностью, способствуя снижению трения и уменьшению износа инструмента. После окончания штамповки покрытие удаляют.

Изменение состава технического металла и коррозионной среды

Заключается в специальном легировании стали элементами, повышающими её коррозионную стойкость. Если это возможно, то в механическую систему, которая работает в условиях повышенной температуры и влажности, вводят смазку, содержащую противокоррозионные компоненты (восстановители).

Элементом, который положительно влияет на коррозионную стойкость стали, является хром. Для реализации этого эффекта сталь должна содержать не менее 13% хрома. Каждые дополнительные 5% хрома обеспечивают еще лучшую коррозионную стойкость.

Электрохимическая защита

Катодная защита очень эффективна в бытовой технике, однако аноды необходимо часто проверять, что увеличивает расходы на техническое обслуживание.

Основные легирующие элементы и их влияние на свойства сталей

Понятие «коррозионная стойкость стали» означает способность металла противостоять появлению ржавчины.

Скорость распространения коррозии зависит от многих факторов, в том числе от состава и технических характеристик стального сплава, а также качества окружающей среды.

Обычная сталь разрушается от коррозии за достаточно короткое время.

Одни из существующих методов применяют в процессе плавки. Другие используют в сборочных цехах, на конечной стадии изготовления металлоконструкций или их монтажа на строительной площадке.

Однако существуют различные способы, не только существенно повышающие коррозионную стойкость металла, но и придающие стальным конструкциям безусловную невосприимчивость к влажным и агрессивным воздействиям. Их можно разделить на две группы:

Легирование стали для повышения коррозионной стойкости

Металлургическая промышленность использует различные легирующие элементы, сообщающие стали коррозионную стойкость. При подборе состава особое внимание уделяется количеству углерода. Если этот показатель превышает 1,2 %, то металл существенно теряет прочностные показатели, становится менее пластичным. Сплавы с низким содержанием углерода, в химическом составе которых присутствуют хром, никель, молибден называются нержавеющими.

По требованиям ГОСТ 4553-71 в маркировке каждого типа стали четко обозначено, какие легирующие компоненты в ней присутствуют, а также их количественный показатель. Например, так:

Каждый легирующий элемент оказывает строго определенное влияние на технические характеристики стали:

Стали, обладающие повышенной коррозионной стойкостью, носят название нержавеющих. Зависимо от процентного содержания и сочетания легирующих компонентов изменяется структура металла. В связи с этим стальной сплав может быть ферритным, мартенситным, аустенитным, ферритно-мартенситным, ферритно-аустенитным, аустенитно-мартенситным.

Легирующие элементы в стали

Легированные стали — это углеродистые стали, содержащие менее 1% углерода, однако с добавками других металлов в количествах достаточных, чтобы существенио изменить свойства стали. Наиболее важные легирующие элементы

Алюминий Вплоть до 1% алюминия в легированных сталях позволяет им, в процессе азотирования образовать более твердый, износоустойчивый наружный слой.

Хром. Присутствие небольшого количества хрома стабилизирует структуру твердых карбидов. Это улучшает отклик стали на термообработку. Присутствие большого количества хрома улучшает коррозионную стойкость и термостойкость стали (например, нержавеющая сталь). К сожалению, присутствие хрома в стали приводит к росту зернистости (см. никель).

Кобальт. Кобальт повышает критическую скорость закалки стали при tермобработке. Это позволяет инструментальным сталям работать при высоких температурах без разупрочнения (смягчающего отпуска). Кобальт — важный легирующий элемент в некоторых быстрорежущих (инструментальных) сталях

Медь. Вплоть до 0,5 % содержания меди улучшает коррозионную стойкость легированных сталей.

Свинец. Присутствие вплоть до 0,2 % свинца улучшает обрабатываемость сталей, однако за счет уменьшения прочности и вязкости.

Марганец. Этот легирующий элемент всегда присутствует в сталях до максимального содержания 1,5 % для нейтрализации вредного влияния примесей, остающихся после процессов её удаления. Он также способствует формированию устойчивых карбидов в подвергающихся закалке сталях. В больши количествах (вплоть до 12,5 %) марганец улучшает износоустойчивость сталей самопроизвольно формируя твердый наружный слой под воздействием истирания (самозакалка).

Молибден. Этот легирующий элемент поднимает сопротивление ползучести сталей при высоких температурах; стабилизирует в них карбиды; улучшает характеристики режущих инструментов при высоких температурах и уменьшает восприимчивость хромоникелевых сталей к «отпускной хрупкости».

Никель. Присутствие никеля в легированных сталях способствует увеличению прочности и улучшению структуры. Он также улучшает коррознонную стойкость стали. К сожалению, никель имеет склонность разупрочнять сталь графитизируя любые присутсвующие карбиды. Так как никель и хром обладают противоположными свойствами, их часто используют в сочетании (хромо-никелевые стали). Их преимущества дополняют друг друга, в то время как их нежелательные воздействия взаимно уравновешиваются.

Фосфор. Это остаточный элемент после процессов удаления. Он может стать причиной непрочности стали, и обычно стремятся уменьшить его присутствие до уровня ниже 0,05 %. Тем не менее фосфор способен улучшить обрабатываемость, действуя как внутренняя смазка. В больших количествах он также улучшает текучесть литых сталей и чугуна.

Кремний. Присутствие кремния вплоть до 0,3 % улучшает текучесть литых сталей и чугунов, причем в отличие от фосфора без снижения прочности. Вплоть до 1% кремния улучшает термостойкость сталей. К сожалению, как и никель, фосфор — сильный графитизирующий элемент, и его никогда не добавляют в больших количествах в высокоуглеродистые стали. Кремний используется для улучшения магнитных свойств магнитно-мягких материалов, тех, которые используются для пластин трансформаторов и штампованных листов для изготовления статоров и роторов электромотора.

Сера. Сера также является остаточным элементом после процессов удаления. Ее присутствие сильно ослабляет сталь, и используются все возможности для ее удаления; кроме того, марганец всегда присутствует в сталях, чтобы сводить к нулю влияние остаточной серы. Однако сера иногда преднамеренно добавляется в низкоуглеродистые стали для улучшения их обрабатываемости, в тех случаях, когда допустимо уменьшение прочности компоненты (сульфидированные легкообрабатываемые (автоматные) стали).

Вольфрам. Присутствие вольфрама в легированных сталях способствует формированию очень твердых карбидов и, так же как и присутствие кобальта, повышает критическую скорость закалки стали при термообработке. Это позволяет вольфрамовым сталям (быстрорежущим сталям) сохранять свою твердость при высоких температурах. Вольфрамовые сплавы составляют основу высокопроизводительных инструментов и штамповой стали.

Ванадий. Этот элемент усиливает влияние других присутствующих легирующих элементов и сам оказывает на легированные стали множество самых разнообразных воздействий:

1. Его присутствие способствует формированию твердых карбидов.

2. Он стабилизирует мартенсит в закаленных сталях и таким образом улучшает прокаливаемость и увеличивает предельное критическое сечение стали.

3. Он уменьшает рост зернистости при термообработке и процессах горячей обработки.

4. Он увеличивает «твердость при высоких температурах» инструментальных сталей и игтамповой стали.

5. Он улучшает усталостную прочность сталей

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

Классификация машиностроительных легированных сталей выглядит следующим образом.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид.олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Таблица коррозийной стойкости деталей проточной части насосов для основных промышленных сред

Главная ⇒ Справочник по насосам и насосному оборудованию ⇒ Таблица коррозийной стойкости деталей проточной части насосов Скорость коррозии (мм/год):

В.С.

— весьма стойкие до 0.01,

С.

— стойкие от 0.1 до 1.0,

О.С.

— относительно стойкие от 1.0 до 3

Исполнение материала проточной части (Х-?):

Д

— хромистый чугун типа ЧХ28 или хромистая сталь типа 20Х13Л,

К

— хромоникелевая сталь типа 12Х18Н10Т,

Е

— хромоникельмолибденовая сталь типа 12Х18Н12М3ТЛ,

И

— хромоникельмолибденомедистая сталь типа ОХМ28МДТ,

Т

— титан и его сплавы,

Л

— кремнистый чугун типа ЧС-15 (ферросилид)

Аналоги импортных сталей:

AISI 304

— аналог 08Х18Н10

AISI 316

— аналог 08Х17Н13М2

AISI 321

— аналог 08Х18Н12Т

AISI 420

— аналог 20Х13