что такое твист в нарезном

Что такое твист в нарезном

Евгений /cityman/ попросил меня прокомментировать его сообщение.

Начну с последнего вопроса.

Здесь надо исходить из общего соображения,

на что расходуется энергия пороховых газов в момент выстрела.

Если сильно упрощать, то на две благородные цели:

1. На разгон пули,

2. На ее осевое вращение.

Оставим прочие аспекты в стороне.

Теперь рассмотрим несколько практических сценариев.

Сценарий #1:

============

2 винтовки:

Калибр: 308 Win,

Заряд пороха: 47 гран, Varget.

Длина ствола: 26 дюймов.

Пуля: 110 гран. Например, Sierra HP.

Твисты: 1:12 и 1:10.

Пуля из 1:12 полетит быстрее, но с меньшим осевым вращением.

Пуля из 1:10 полетит чуть медленнее, но с бOльшим осевым вращением.

Обе будут перестабилизированы:

http://www.nennstiel-ruprecht.de/bullfly/fig15.htm

Сценарий #2:

============

2 винтовки:

Калибр: 308 Win,

Заряд пороха: 38 гран, Varget.

Длина ствола: 26 дюймов.

Пуля: 200 гран. Скажем, какая-нить матчевая, типа SMK.

Твисты 1:12 и 1:10.

Пуля из 1:12 вылетит немного быстрее, но очень скоро, из-за недостаточной

гироскопической стабильности начнет кувыркаться и тормозиться.

А на мишени останется не круглая пробоина, а отверстие в виде утюга.

Расчет гироскопической стабильности при вводе одинаковой

начальной скорости MV = 2300 fps даст следующие коэффициенты

фактора стабилизации:

— твист 1:12; SF = 1.12

— твист 1:10; SF = 1.62

Кучность недостаточно стабильной пули.

Дай бог, чтоб на сотне все пробоины на листе остались.

Пуля из 1:10 полетит чуть медленнее, но с бOльшим осевым вращением и

будет стабилизирована.

Сценарий #3:

============

2 винтовки:

Калибр: 308 Win,

Заряд пороха: 43 грана, Varget

Длина ствола: 26 дюймов.

Пуля: 168 гран, допустим, та же SMK, или Berger VLD, или Hornady A-Max.

Твисты 1:12 и 1:10. Оба достаточны для стабилизации пули.

Пуля из 1:12 полетит быстрее, но с меньшим осевым вращением.

Пуля из 1:10 полетит чуть медленнее, но с бОльшим осевым вращением.

Но это так должно получаться теоретически.

А вот практически получается вот так.

Сценарий #4:

============

2 винтовки:

Savage 10FP-LE1A, твист 1:10

Remington 700 LTR, твист 1:12

Калибр: 308 Win.

Заряд пороха: 45 гран, Varget.

Длина ствола: 20 дюймов.

(Другого опыта сравнения стволов в одинаковом калибре,

с одинаковой длиной, но разным шагом нарезов у меня не было.

Пуля 168 гран, скажем, SMK.

Хронография начальных скоростей дает примерно одинаковые результаты.

В районе 2650-2660 fps.

Т.е., напрашивается вывод, что при вышеназванных вводных разница в доле энергии,

затрачиваемой на осевое вращение при твистах 1:10 и 1:12 статистически неразличима

при данном уровне точности измерения начальных скоростей и имеющемся разбросе данных.

Расчет фактора стабильности показывает:

— для твиста 1:12; SF = 1.89

— для твиста 1:10; SF = 2.72

т.е. во втором случае пуля будет опять несколько перестабилизирована.

Все это были достаточно простые сценарии.

Фактически, «уравнения с одним неизвестным».

Но они нам были необходимы для общего понимания сути вещей.

В вопросе же Евгения кроется как минимум «уравение с тремя неизвестными».

Т.е., и калибры, и твисты, и длины стволов разные.

Упростим систему до 2-х переменных, калибр и твист.

А иначе понимание ее усложнится на порядок.

Переменная «калибр», применительно к нашей маете,

означает как раз не калибр в первозданном смысле

как диаметр пули, он в обоих случаях одинаков, 0.308 дюйма,

а различие во вместимости гильзы и, соответственно,

различие в максимально-возможном заряде.

Сценарий #6:

============

Винтовка #1: калибр 30-06 Spr и твист 1:10.

Винтовка #2: калибр 308 Win и твист 1:12.

Длина ствола: 26 дюймов.

Пуля: 110 гран, Sierra HP.

Фактор стабильности:

Винтовка #1; SF = 14.52

Винтовка #2; SF = 9.70

Т.е., в обоих случаях пуля очень перестабилизирована.

Кроме того, из-за большей величины центробежной силы у пули из ствола 1:10,

т.е. винтовки #1, больше шансов фрагментироваться, т.е. развалиться еще в полете.

Сценарий #7:

============

Винтовка #1: калибр 30-06 Spr и твист 1:10.

Винтовка #2: калибр 308 Win и твист 1:12.

Пуля: 168 гран, SMK.

Длина ствола: 26 дюймов.

Фактор стабильности:

Винтовка #1; SF = 2.77

Винтовка #2; SF = 1.86

Т.е., пуля в 168 гран вылетит из 30-06 и быстрее, и будет несколько перестабилизирована.

Сценарий #8:

============

Винтовка #1: калибр 30-06 Spr и твист 1:10.

Винтовка #2: калибр 308 Win и твист 1:12.

Длина ствола: 26 дюймов.

Пуля: 200 гран, SMK.

Фактор стабильности:

Винтовка #1; SF = 1.77

Винтовка #2; SF = 1.12

Т.е., пуля из винтовки #1 вылетит быстрее и будет стабильной.

А пуля из винтовки #2, скорее всего, прилетит «утюгом».

Ну вот, примерно так, с некоторыми упрощениями исполняется этот вражий танец.

И очень давняя ссылка на эту же тему:

http://oldflint.blogspot.com/2004/02/x.html

Откуда станет ясно как считать фактор стабилизации.

А теперь домыслите сами, что будет,

если наше уравнение получит еще и 3-ю переменную,

т.е. если еще и начать варьировать длину ствола.

Но помните, что зависимость начальной скорости

от этой самой длины ствола НЕЛИНЕЙНА!

Что такое твист ствола и как его рассчитать.

Нарезы, дорнирование, металлы для производства стволов

Что такое twist (твист или шаг нарезов)ствола и почему он важен?

Что такое twist (твист или шаг нарезов)ствола и почему он важен?

Как правильно рассчитать лучший твист / шаг нарезов

Угловая скорость пули

Способы нанесения профиля нарезов в канале ствола при его изготовлении

Дорнирование

Металлы для производства стволов

Про русское (советские) производство оружейных стволов

Что такое twist (твист или шаг нарезов) и почему он важен?

Нарезы ствола, как известно, служат для того, чтобы, получив от них вращательное движение (угловую скорость), пуля приобрела гироскопическую устойчивость в полете. Устойчивость выражается через расчет фактора гироскопической стабильности (ФГС) или статической стабильности.

Что такое твист ствола и как его рассчитать.

Нарезы, дорнирование, металлы для производства стволов

При этом следует понимать, что твист необязательно должен быть меньше или равен длине ствола. Например, во многих пистолетах твист ствола равен 20 дюймов (508 мм). При этом длина ствола пистолета значительно меньше. Это означает, что пуля заканчивает свой оборот вокруг оси уже за пределами среза ствола.

Опять же опуская математические модели, хотим привести основной вывод: угловая скорость пули снижается значительно медленнее, чем линейная. Это означает, что пуля снижает свою скорость полета быстрее, чем скорость вращения вокруг оси. Именно поэтому по мере удаления пули от ствола гироскопическая стабильность пули растет, но, с некоторого момента, резко падает. Поэтому кучность при увеличении дистанции может меняться нелинейно. То есть, определенная пуля может показывать хорошую кучность на коротких дистанциях и плохую на длинных. И наоборот.

Как правильно рассчитать лучший твист / шаг нарезов

шаг нарезов при заданной длине пули: T = (K * D2) / L

или

при уже заданном шаге нарезов длина пули: L = (K * D2) / T

Получаем приблизительно шаг нарезов 1:10,5 (10,54 дюймов на совершение полного оборота пули в стволе), что близко к используемому в винтовках калибра 30-06 шагу нарезов 1:10. Если диаметр пули и ее длину брать в метрической системе, т.е в миллиметрах, константа НЕ МЕНЯЕТСЯ. Таким образом:

(150 * 7,822) / 34,29 = 267,51 мм.

Выводы

Вывод 1: Главную роль в стабилизации пули в играет ее длина, а не вес.

Вывод 2: Более длинные пули для стабилизации требуют более быстрых нарезов (меньшего шага нарезов)

Вывод 3: Шаг нарезов в изготавливаемой винтовке выбирается по самой длинной (тяжелой) пуле, которая будет применяться в данном калибре.

Формула компании Sierra Bullets: T = 0,06 * V * D2 / L

Угловая скорость пули

Угловую скорость пули грубо можно оценить по формуле: w = V/(T * 0,0254),

Получаем:

935/(12 * 0,0254) = 3 067,5 об/сек.

Способы нанесения профиля нарезов в канале ствола при его изготовлении

Есть несколько способов получения профиля нарезов в канале ствола. Все они имеют свои достоинства и недостатки. При изготовлении любого ствола есть несколько стандартных операций, сверление, оконтуривание, развертка канала, подготовка канала (полировка, лаппинг, хонингование), далее идет профилирование (это уже специализированная операция определяющая метод получения нарезов и свойства ствола) и финишные операции (как правило определяются технологией получения нарезов и традициями сложившимися у конкретного производителя) тут могут быть различные финишные полировки, термическая и термохимическая обработка и т.д.

Попробуем рассмотреть основные:

1. Ротационная ковка.

Достоинство: очень быстрый способ (около 3 минут на изготовление ствола), позволяющий получать стволы с внешней и внутренней геометрией (иногда даже куют вместе с патронником), с хорошей внутренней поверхностью и достаточной для большинства задач точностью. Суть метода: в канал ствола вводится оправка (есть разные названия, в России говорят «дорн», хотя «дорном» называют и другой инструмент о котором пойдет речь ниже) с обратным профилем нарезов, удары молотков станка сжимают металл, и внутреняя поверхность отпечатывается повторяя форму «оправки-дорна».

Способ характерен еще тем, что металл в процессе ковки уплотняется, что теоретически, а по утверждению некоторых уважаемых производителей и практически положительно влияет на ресурс. Например по заявлению FN herstal их стволы полученные ковкой дают ресурс в 20 тыс. выстрелов в М16 (кал.223Рем) против 6-8 тыс. выстрелов ресурса стволов фирмы Colt (полученных дорнированием).

К недостаткам можно отнести очень дорогое оборудование, станок GFM австрийского производства стоит несколько миллионов евро, высокие требования к хонингованию (и высокой стоимости хонинговальных станков) и общей подготовке ствола.

С точки зрения качества есть проблемы внутренних напряжений (так как идет ударное уплотнение материала), что негативно сказывается на стрельбе. Точность канала ствола при данном методе получается с допусками в сотые доли мм, что недостаточно для прецизионной стрельбы.

для снятия напряжений и упрочнения поверхностного слоя некоторые фирмы (например Блейзер) прибегают к нитроцементации. Среди фирм производящих стволы методом ротационной ковки можно выделить уже упомянутые FN herstal и входящие в группу FN herstal Браунинг и Винчестер, Блейзер, Зауэр и Маузер, ЧЗ, Сако, Ремингтон, Штеер Манлихер.

Дорнирование

Протягивание (или проталкивание) через канал ствола твердосплавной головки button- дорн. Головка имеет определенный профиль соответствующий калибру, количеству и шагу нарезов.

Метод позволяет получать стволы очень высокого качества, пару десятков лет назад именно дорнированные стволы доминировали во всех крупных соревнованиях по бенчресту, с ними были установлены десятки рекордов. Недостатком метода можно назвать сложность подбора термических режимов для попадания в «размер», а так же большое количество «ручных» операций. Метод применяют многие фирмы, из изместных Лотар Вальтер, Шилен, Харт. В заводских винтовках дорнированные стволы стоят у Везерби. Ролики о производстве винтовок Бергара Баррелс, ствольное производство организовано при участие Эда Шилена. На 17 секунде видно, как дорн формирует нарезы.

Получение профиля нарезов резанием, т.е. с изъятием металла из канала ствола наиболее древний способ, самые первые нарезные стволы получали именно так, в 20 веке в период гонки за производительностью этот метод в массовом производстве был заменен куда более высоко производительными способами таким как ротационная ковка и дорнирование.

Однако сам метод получения стволов резанием наиболее точный, позволяющий получать внутреннюю геометрию канала практически идеальной по размерам полей и нарезов.

До недавнего времени станки для нарезания канала использовались Pratt Whithney выпуска до второй мировой войны с ручными индексами и частичной автоматизацией, с 2005 года появились станки с ЧПУ позволившие улучшить точность обработки канала ствола и получить стволы непревзойденной точности. На сегодняшний день стволы полученные данным способом являются безусловными лидерами в соревнованиях по высокоточной стрельбе.

Ствол получаемый данным способом не нуждается в термической обработке и сразу готов к применению. Из известных фирм устанавливающих резанные стволы на свои винтовки можно упомянуть Accuracy International, Barrett, McMillan. Самые известные производители стволов методом резания: Шайлен, Кригер, Бартлейн, Бордер.

Редкие способы изготовления стволов

Фирма Беретта получает для своих пистолетов стволы именно протяжкой. Метод неприменим для большинства винтовочных калибров, так как получить необходимую жесткость инструмента при малых диаметрах невозможно.

2. Электрохимическое травление. Метод весьма распространен в России, таким способом получают стволы даже для малокалиберной артиллерии. Название метода по сути описывает и его технологию, через канал протягивают электрод с профилем нарезов и подают электрический ток, в месте «контакта» металл ствола вытравливается и получаются нарезы. Способ довольно точный, и быстрый. Применим не на всех сталях.

3. В Турции применяют способ сходный с ротационной ковкой, только вместо ударов молотков, применяют валки, которые сдавливают металл на оправку.

4. Я знаю примеры когда стволы получали электроэрозионным способом и даже литьем. Данные методы развития пока не получили.

Металлы для производства стволов

Стволы в основном делают из стали, это либо нержавеющая сталь, либо «черная» хром молибденовая.

разные стали по разному обрабатываются разными методами. Например нержавеющие стали хуже куются, но хорошо обрабатываются дорнированием или резанием. Нержавейку практически невозможно обработать электрохимическим травлением и т.д.

Некоторые нержавеющие стали очень плохо обрабатываются резанием, но прекрасно дорнируются. Поэтому выбор стали для конкретной технологии это очень важный и принципиальный момент.

К ствольной стали предъявляются высокие требования, это прежде всего плотность структуры, отсутствие неметаллических включений, полостей и микротрещин, напряжений. В США и Европе ствольные стали поставляются с заводов изготовителей с паспортами ультразвукового контроля и со снятыми в заводских условиях напряжениями. В США поставщики прилагают сертификат подтверждающий возможность использования данной стали в оружейной промышленности.

Твердость стали для разных способов обработки тоже различная, для дорнирования это 26-28 HRC, для резания 30-34HRC, для пистолетов и автоматов до 40-41.

Распространенные марки: нержавеющая сталь 416R (особенность данной стали повышенное содержание серы и отсутствие никеля), хроммолибденовая 4140, 32CrNiMo6 и др.

Покрытия стволов и упрочнение.

В СССР и РФ традиционно наносят хром, упрочняя поверхность и снижая трение, хромирование ухудшает точность геометрии канала ствола, но значительно повышает прочность. Применяются так же различные способы термохимического упрочнения, уже упомянутая нитроцементация, а так же карбонитрация и т.д. Позволяющие получить очень твердый поверхностный слой как снаружи так и внутри ствола.

Про русское (советские) производство оружейных стволов

У нас два способа получения нарезов, в основном резание, и вторично дорнирование. Резание у нас происходит на специализированных станках с ЧПУ, наличие ЧПУ позволяет очень точно контролировать параметры работы инструмента, а именно углы поворота, точность спирального угла шага нарезов, точность подъема инструмента при обработке. Все это делает возможным получение внутренней геометрии ствола очень высокой точности, с допусками в 1 микрон и в тысячные градуса по углам обработки.

Точность изготовления стволов напрямую транслируется в точность стрельбы. Мы выбирали данный способ как основной по причине того, что более точного способа получения ствола не существует.

В случае дорнирования цикл операций немного другой, и применяется другой инструмент даже на сходных операциях, например развертка канала ствола для дорнирования производится разверткой большего размера чем для резания, по другому проводится финишная полировка-лаппинг. Существенным отличием способов пр-ва является наличие в цепочке дорнирования продолжительного цикла термической обработки.

В качестве дополнения:

— Производство стволов по технологии холодного радиального обжатия;

— Производство стволов по технологии горячего радиального обжатия;

— Производство скрепленных стволов;

Материалами для производства стволов являются:

— углеродистые стали 50РА (перлитный класс) ОСТ 3-98-88 (стволы до 9мм с низкой скорострельностью до 600 выстрелов);

— хромоникельмолибденовованадиевые стали 30ХН2МФА ОСТ 3-98-88 (стволы до 23мм, скорострельность до 1500 выстрелов);

хромоникельмолибденовованадиевые стали ОХН3МФА ГОСТ В 5192-88 (стволы 30мм и более, скорострельность свыше 1500 выстрелов).

Лейнеры:

— сталь ЭП131;

— сталь ЭП720.

Урок 2. Твист (шаг нарезов)

За три года работы нам приходилось слышать множество умных и не очень вопросов, относительно оружейного дела. И вот наконец мы сделали для вас конспект из наиболее наболевших тем и популярных ошибок. Надеемся, вам будет полезно. Ждем ваши отзывы и пожелания в комментариях.

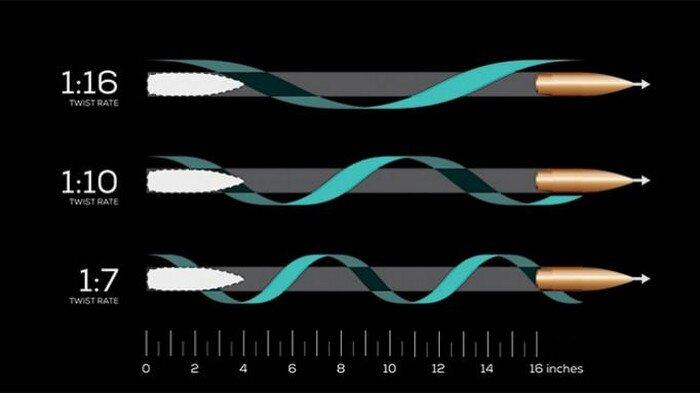

Длина участка канала ствола, на котором нарезы постоянной крутизны делают один полный оборот.

Выражается это расстояние в дюймах. Шаг 1:7 означает, что пуля делает полный оборот через 7 дюймов. То есть чем меньше число, тем круче нарез. Так же существует русская система измерения, в мм (1 дюйм = 25,4 мм).

Кучность боя ствола увеличивается с уменьшением шага нарезов и увеличением оборотов пули. Но до разумных пределов – при слишком крутых нарезах пуля будет срываться с них, и при слишком больших оборотах ее может разорвать центробежной силой.

Для пистолетных калибров рекомендуется использовать твист от 9 до 20 (от 225 до 500), однако конкретное значение твиста в данном случае не важно, так как стрельба ведется на близкие расстояния. Главное оказаться в этом промежутке. Так, например, наши мастера делают твист 240, то есть почти максимально возможной крутизны для пистолетных стволов.

Для автоматных и винтовочных стволов твист является одним из ключевых показателей, на выбор влияет длина, вес, плотность, диаметр и скорость пуль, которые вы будете использовать. Существует специальная формула Гринхила, по которой можно рассчитать оптимальный твист:

K = константа Гринхила:

150 для нач. скорости пули от 457 до 853 м/сек

D = диаметр пули в дюймах

L = длина пули в дюймах

Для тех, кто не хочет заморачиваться, существует большое количество таблиц, предлагаемых заводами производителями стволов, где вы всегда можете посмотреть необходимые данные.

А здесь ссылка на специальный калькулятор, который в деталях рассчитает все необходимые коэффициенты: http://www.ada.ru/guns/ballistic/bc/bc_calculator.htm

Нарезы прогрессивной крутизны

Существуют стволы с нарезами прогрессивной крутизны, которые становятся круче к пульному выходу.

Преимущество нарезов постоянной крутизны состоит в простоте изготовления, недостаток – в неравномерности износа. Из-за изменяющегося давления в начале ствола износ намного больший, чем у пульного выхода.

Что такое твист ствола и как его рассчитать

Что такое twist (твист или шаг нарезов) и почему он важен?

Нарезы ствола, как известно, служат для того, чтобы, получив от них вращательное движение (угловую скорость), пуля приобрела гироскопическую устойчивость в полете. Устойчивость выражается через расчет фактора гироскопической стабильности (ФГС) или статической стабильности.

При этом следует понимать, что твист необязательно должен быть меньше или равен длине ствола. Например, во многих пистолетах твист ствола равен 20 дюймов (508 мм). При этом длина ствола пистолета значительно меньше. Это означает, что пуля заканчивает свой оборот вокруг оси уже за пределами среза ствола.

Опять же опуская математические модели, хотим привести основной вывод: угловая скорость пули снижается значительно медленнее, чем линейная. Это означает, что пуля снижает свою скорость полета быстрее, чем скорость вращения вокруг оси. Именно поэтому по мере удаления пули от ствола гироскопическая стабильность пули растет, но, с некоторого момента, резко падает. Поэтому кучность при увеличении дистанции может меняться нелинейно. То есть, определенная пуля может показывать хорошую кучность на коротких дистанциях и плохую на длинных. И наоборот.

Как правильно рассчитать лучший твист / шаг нарезов

или

при уже заданном шаге нарезов длина пули: L = (K * D2) / T

Получаем приблизительно шаг нарезов 1:10,5 (10,54 дюймов на совершение полного оборота пули в стволе), что близко к используемому в винтовках калибра 30-06 шагу нарезов 1:10. Если диаметр пули и ее длину брать в метрической системе, т.е в миллиметрах, константа НЕ МЕНЯЕТСЯ. Таким образом:

(150 * 7,822) / 34,29 = 267,51 мм.

Выводы

Вывод 1: Главную роль в стабилизации пули в играет ее длина, а не вес.

Вывод 2: Более длинные пули для стабилизации требуют более быстрых нарезов (меньшего шага нарезов)

Вывод 3: Шаг нарезов в изготавливаемой винтовке выбирается по самой длинной (тяжелой) пуле, которая будет применяться в данном калибре.

Формула компании Sierra Bullets: T = 0,06 * V * D2 / L

Угловая скорость пули

Угловую скорость пули грубо можно оценить по формуле: w = V/(T * 0,0254),

Получаем:

935/(12 * 0,0254) = 3 067,5 об/сек.

Способы нанесения профиля нарезов в канале ствола при его изготовлении

Есть несколько способов получения профиля нарезов в канале ствола. Все они имеют свои достоинства и недостатки. При изготовлении любого ствола есть несколько стандартных операций, сверление, оконтуривание, развертка канала, подготовка канала (полировка, лаппинг, хонингование), далее идет профилирование (это уже специализированная операция определяющая метод получения нарезов и свойства ствола) и финишные операции (как правило определяются технологией получения нарезов и традициями сложившимися у конкретного производителя) тут могут быть различные финишные полировки, термическая и термохимическая обработка и т.д.

Попробуем рассмотреть основные:

1. Ротационная ковка.

Достоинство: очень быстрый способ (около 3 минут на изготовление ствола), позволяющий получать стволы с внешней и внутренней геометрией (иногда даже куют вместе с патронником), с хорошей внутренней поверхностью и достаточной для большинства задач точностью. Суть метода: в канал ствола вводится оправка (есть разные названия, в России говорят «дорн», хотя «дорном» называют и другой инструмент о котором пойдет речь ниже) с обратным профилем нарезов, удары молотков станка сжимают металл, и внутреняя поверхность отпечатывается повторяя форму «оправки-дорна».

Способ характерен еще тем, что металл в процессе ковки уплотняется, что теоретически, а по утверждению некоторых уважаемых производителей и практически положительно влияет на ресурс. Например по заявлению FN herstal их стволы полученные ковкой дают ресурс в 20 тыс. выстрелов в М16 (кал.223Рем) против 6-8 тыс. выстрелов ресурса стволов фирмы Colt (полученных дорнированием).

С точки зрения качества есть проблемы внутренних напряжений (так как идет ударное уплотнение материала), что негативно сказывается на стрельбе. Точность канала ствола при данном методе получается с допусками в сотые доли мм, что недостаточно для прецизионной стрельбы.

для снятия напряжений и упрочнения поверхностного слоя некоторые фирмы (например Блейзер) прибегают к нитроцементации. Среди фирм производящих стволы методом ротационной ковки можно выделить уже упомянутые FN herstal и входящие в группу FN herstal Браунинг и Винчестер, Блейзер, Зауэр и Маузер, ЧЗ, Сако, Ремингтон, Штеер Манлихер.

Дорнирование

Протягивание (или проталкивание) через канал ствола твердосплавной головки button- дорн. Головка имеет определенный профиль соответствующий калибру, количеству и шагу нарезов.

Метод позволяет получать стволы очень высокого качества, пару десятков лет назад именно дорнированные стволы доминировали во всех крупных соревнованиях по бенчресту, с ними были установлены десятки рекордов. Недостатком метода можно назвать сложность подбора термических режимов для попадания в «размер», а так же большое количество «ручных» операций. Метод применяют многие фирмы, из изместных Лотар Вальтер, Шилен, Харт. В заводских винтовках дорнированные стволы стоят у Везерби. Ролики о производстве винтовок Бергара Баррелс, ствольное производство организовано при участие Эда Шилена. На 17 секунде видно, как дорн формирует нарезы.

Однако сам метод получения стволов резанием наиболее точный, позволяющий получать внутреннюю геометрию канала практически идеальной по размерам полей и нарезов.

До недавнего времени станки для нарезания канала использовались Pratt Whithney выпуска до второй мировой войны с ручными индексами и частичной автоматизацией, с 2005 года появились станки с ЧПУ позволившие улучшить точность обработки канала ствола и получить стволы непревзойденной точности. На сегодняшний день стволы полученные данным способом являются безусловными лидерами в соревнованиях по высокоточной стрельбе.

Ствол получаемый данным способом не нуждается в термической обработке и сразу готов к применению. Из известных фирм устанавливающих резанные стволы на свои винтовки можно упомянуть Accuracy International, Barrett, McMillan. Самые известные производители стволов методом резания: Шайлен, Кригер, Бартлейн, Бордер.

Редкие способы изготовления стволов

Фирма Беретта получает для своих пистолетов стволы именно протяжкой. Метод неприменим для большинства винтовочных калибров, так как получить необходимую жесткость инструмента при малых диаметрах невозможно.

2. Электрохимическое травление. Метод весьма распространен в России, таким способом получают стволы даже для малокалиберной артиллерии. Название метода по сути описывает и его технологию, через канал протягивают электрод с профилем нарезов и подают электрический ток, в месте «контакта» металл ствола вытравливается и получаются нарезы. Способ довольно точный, и быстрый. Применим не на всех сталях.

4. Я знаю примеры когда стволы получали электроэрозионным способом и даже литьем. Данные методы развития пока не получили.

Металлы для производства стволов

Стволы в основном делают из стали, это либо нержавеющая сталь, либо «черная» хром молибденовая.

разные стали по разному обрабатываются разными методами. Например нержавеющие стали хуже куются, но хорошо обрабатываются дорнированием или резанием. Нержавейку практически невозможно обработать электрохимическим травлением и т.д.

Некоторые нержавеющие стали очень плохо обрабатываются резанием, но прекрасно дорнируются. Поэтому выбор стали для конкретной технологии это очень важный и принципиальный момент.

К ствольной стали предъявляются высокие требования, это прежде всего плотность структуры, отсутствие неметаллических включений, полостей и микротрещин, напряжений. В США и Европе ствольные стали поставляются с заводов изготовителей с паспортами ультразвукового контроля и со снятыми в заводских условиях напряжениями. В США поставщики прилагают сертификат подтверждающий возможность использования данной стали в оружейной промышленности.

Твердость стали для разных способов обработки тоже различная, для дорнирования это 26-28 HRC, для резания 30-34HRC, для пистолетов и автоматов до 40-41.

Распространенные марки: нержавеющая сталь 416R (особенность данной стали повышенное содержание серы и отсутствие никеля), хроммолибденовая 4140, 32CrNiMo6 и др.

Покрытия стволов и упрочнение.

В СССР и РФ традиционно наносят хром, упрочняя поверхность и снижая трение, хромирование ухудшает точность геометрии канала ствола, но значительно повышает прочность. Применяются так же различные способы термохимического упрочнения, уже упомянутая нитроцементация, а так же карбонитрация и т.д. Позволяющие получить очень твердый поверхностный слой как снаружи так и внутри ствола.

Про русское (советские) производство оружейных стволов

У нас два способа получения нарезов, в основном резание, и вторично дорнирование. Резание у нас происходит на специализированных станках с ЧПУ, наличие ЧПУ позволяет очень точно контролировать параметры работы инструмента, а именно углы поворота, точность спирального угла шага нарезов, точность подъема инструмента при обработке. Все это делает возможным получение внутренней геометрии ствола очень высокой точности, с допусками в 1 микрон и в тысячные градуса по углам обработки.

Точность изготовления стволов напрямую транслируется в точность стрельбы. Мы выбирали данный способ как основной по причине того, что более точного способа получения ствола не существует.

В случае дорнирования цикл операций немного другой, и применяется другой инструмент даже на сходных операциях, например развертка канала ствола для дорнирования производится разверткой большего размера чем для резания, по другому проводится финишная полировка-лаппинг. Существенным отличием способов пр-ва является наличие в цепочке дорнирования продолжительного цикла термической обработки.

В качестве дополнения:

— Производство стволов по технологии холодного радиального обжатия;

— Производство стволов по технологии горячего радиального обжатия;

— Производство скрепленных стволов;

Материалами для производства стволов являются:

— углеродистые стали 50РА (перлитный класс) ОСТ 3-98-88 (стволы до 9мм с низкой скорострельностью до 600 выстрелов);

— хромоникельмолибденовованадиевые стали 30ХН2МФА ОСТ 3-98-88 (стволы до 23мм, скорострельность до 1500 выстрелов);

хромоникельмолибденовованадиевые стали ОХН3МФА ГОСТ В 5192-88 (стволы 30мм и более, скорострельность свыше 1500 выстрелов).

Лейнеры:

— сталь ЭП131;

— сталь ЭП720.

Что такое twist (твист или шаг нарезов)ствола и почему он важен?

Что такое twist (твист или шаг нарезов)ствола и почему он важен?