что такое технология bed deposition

Аддитивные технологии

Аддитивные технологии (AM – Additive Manufacturing), или технологии послойного синтеза сегодня одно из наиболее динамично развивающихся направлений производства деталей из данных 3D-модели. Применение аддитивных технологий безгранично, и, если ранее речь шла о быстром прототипировании, то уже сейчас компании по всему миру используют аддитивные технологии в машиностроении, металлургии, аэрокосмической, автомобильной отраслях, авиастроении, имплантологии и прочих сферах деятельности.

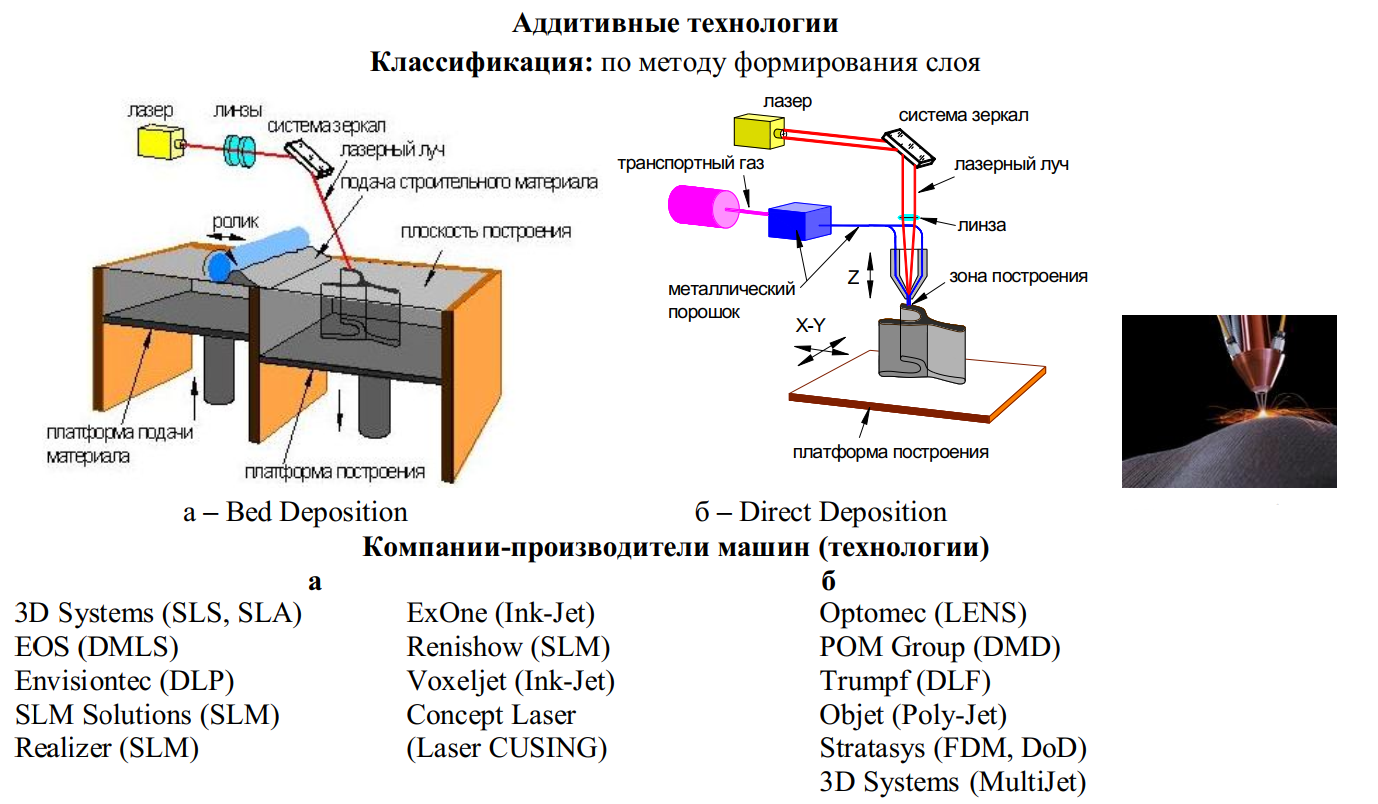

По технологическому принципу AM разделают 2 вида:

Послойный синтез (Bed Deposition)

Непосредственное нанесение материала (Direct Deposition)

ASTM International (American Society for Testing and Materials) – американская международная добровольная организация, которая разрабатывает и издает различные технические нормативы и стандарты для большого диапазона материалов, изделий, услуг и систем классифицирует аддитивные технологии на семь категорий:

Каждая из представленных технологий направлена на решение конкретной задачи, стоящей перед предприятием, и имеет свои технологические особенности.

Взаимодействие с широким кругом производителей оборудования и инжиниринговых компаний в данном сегменте позволяет нам создавать индивидуальные решения для каждого клиента, выступать в роли специалиста по аддитивным технологиям.

Центр аддитивных технологий

В 2014 году на базе ООО «Центр Инновационных Технологий» создана проектная группа, главным вектором деятельности которой является продвижение и развитие аддитивных технологий в российской промышленности как в рамках своего региона, Пермского края, так и по всей России.

Классификация и терминология аддитивных технологий

Вопрос терминологии рассматривался в рамках деятельности организации ASTM International (American Society for Testing and Materials), занимающейся разработкой технических стандартов для широкого спектра материалов, изделий, систем и услуг. В стандарте ASTM F2792.1549323-1 аддитивные технологии определены как «process of joining materials to make objects from 3D model data, usually layer upon layer, as opposed to subtractive manufacturing technologies» («процесс объединения материала с целью создания объекта из данных 3D-модели, как правило, слой за слоем, в отличие от «вычитающих» производственных технологий»).

Под «вычитающими» технологиями подразумевается механообработка – удаление («вычитание») материала из массива заготовки. Таким образом, сообщество американских инженеров прибегло к понятию (subtractive) «вычитание», чтобы определить новое понятие (additive) «добавление», т. е. в самом определении «аддитивные технологии» трактуются как противоположность технологиям механообработки. Но не все технологии соединения материала, а только те, которые создают объект по данным 3D-модели или из CAD-данных, т. е. на основе трёхмерной компьютерной модели. Это второе ключевое слово – CAD. Третье ключевое слово здесь – «послойно». Можно отметить, что американцы используют в определении термина слово «usually» (обычно), по-видимому, допуская, по меньшей мере, теоретическую возможность и непослойного построения.

Рекомендованы два основных термина – Additive Manufacturing (AM), Additive Fabrication (AF), а также равнозначные по смыслу – Additive Processes, Additive Techniques, Additive Layer Manufacturing, Layer Manufacturing и Freeform Fabrication. Все они могут быть переведены как «аддитивные технологии», их также можно называть технологиями послойного синтеза.

В интернет-сообществе, популярной научно-технической литературе и разговорной речи профессионалов можно услышать и прочитать: «выращивание», «3D-печать», «3D-принтер» или «3D-принтинг». Дефакто эти термины узаконили сами себя без санкции ASTM, и их также следует принять в качестве синонимов.

Термин «Rapid Prototyping», или «быстрое прототипирование» рекомендовано изъять из обращения, поскольку прототипирование – это лишь часть аддитивных технологий, уже далеко не доминирующая.

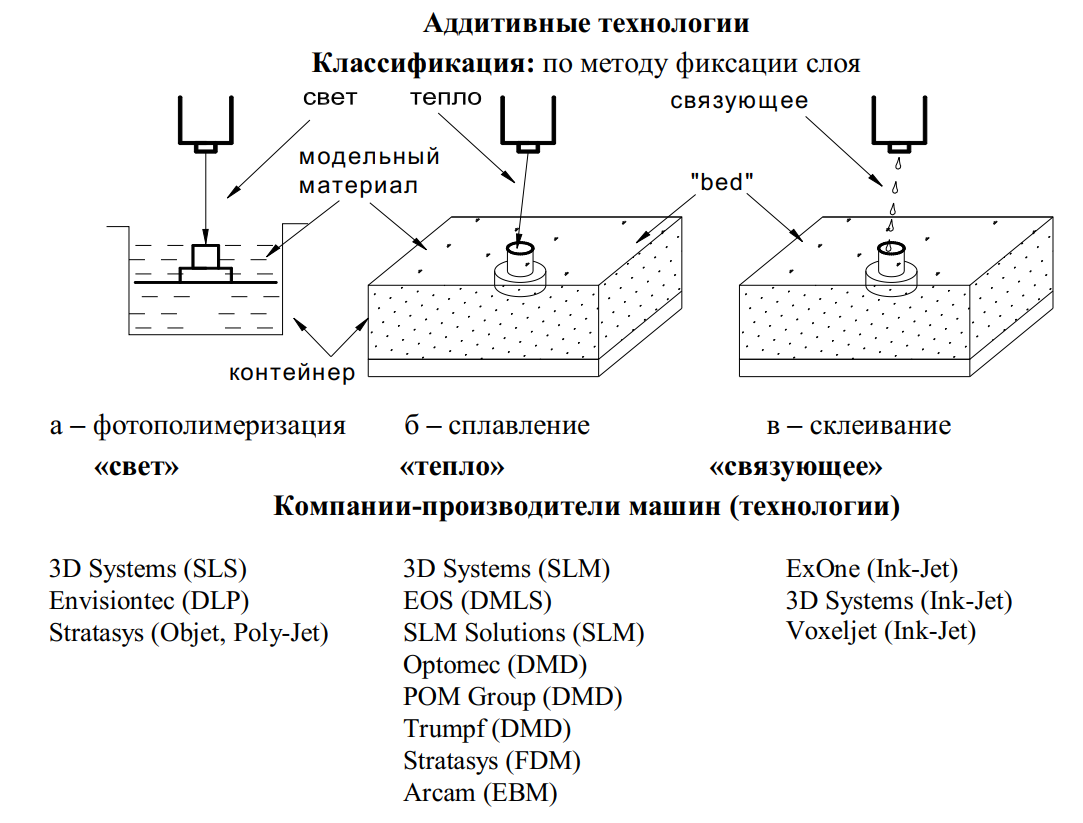

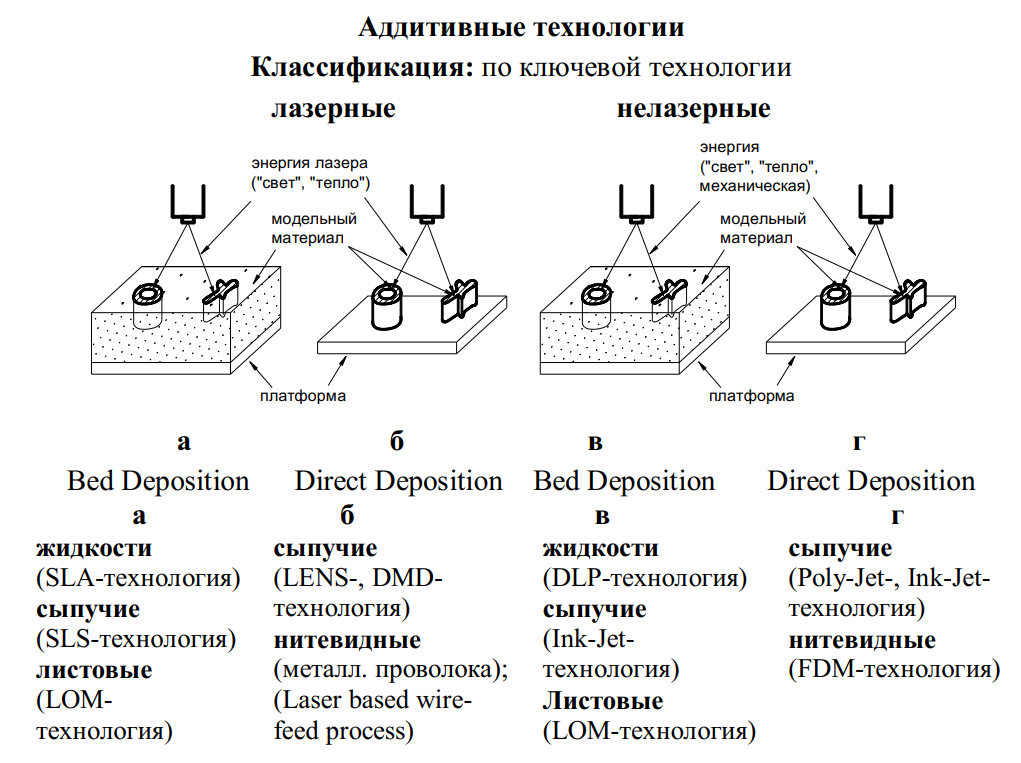

В международном сообществе так же, как и в России, устоявшейся классификации аддитивных технологий пока не принято. Различные авторы подразделяют их по следующим методам:

Первое из перечисленного, пожалуй, единственное, что принципиально отличает два вида аддитивных технологий: Bed Deposition и Direct Deposition.

1. Виды технологий

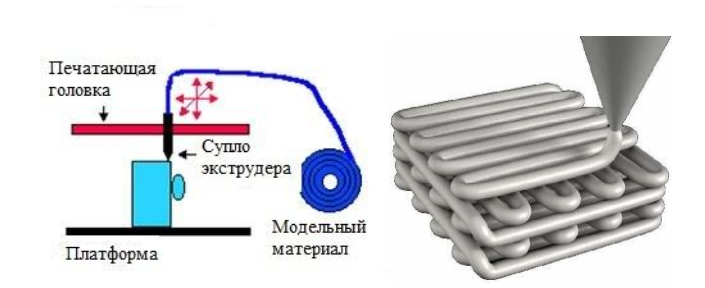

1.1 Bed Deposition

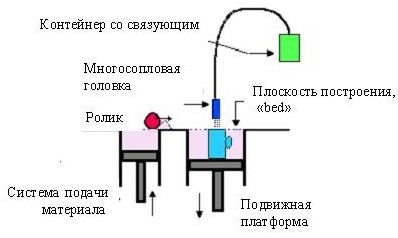

При использовании данной технологии (рисунок 1 а) сначала формируют слой, например, насыпают на поверхность рабочей платформы дозу порошкового материала и разравнивают порошок с помощью ролика или «ножа», формируя ровный слой материала определенной толщины. Затем выборочно (селективно) обрабатывают порошок в сформированном слое лазером или иным способом, скрепляя частички порошка (сплавляя или склеивая) в соответствии с текущим сечением исходной CAD-модели.

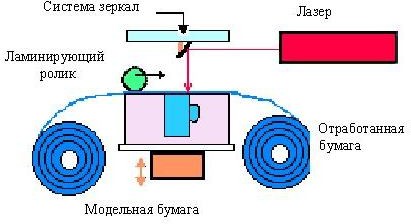

Рисунок 1. Методы формирования слоя при построении модели

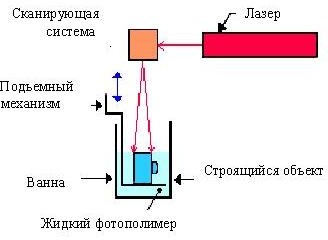

Рисунок 2. Методы фиксации (отверждения) материала в слое построения модели

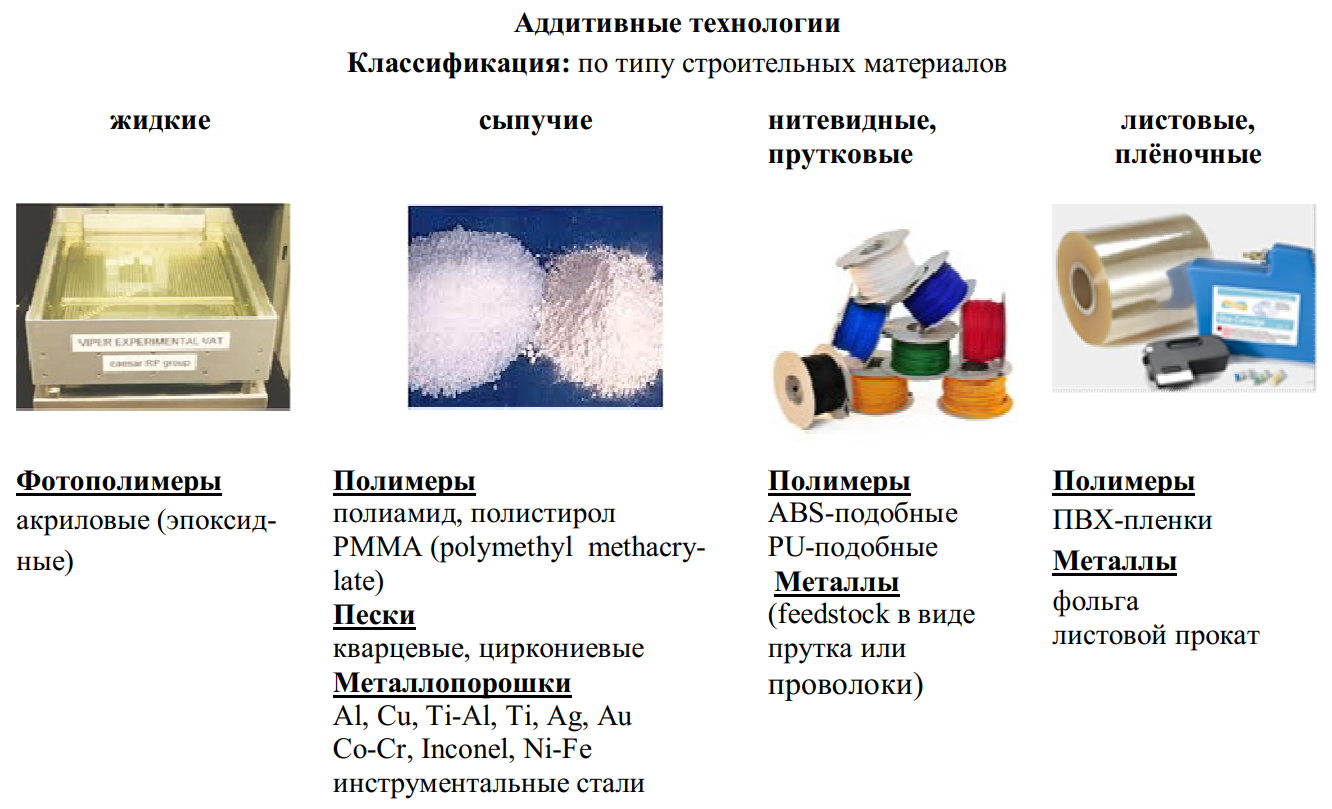

Рисунок 3. Строительные (модельные) материалы

Рисунок 4. Классификация по ключевой технологии

Эта технология, называемая в англоязычной традиции «Bed Deposition», предполагает наличие некой поверхности («bed»), на которой сначала формируют слой, а затем в этом слое выборочно отверждают (фиксируют) строительный материал. В процессе отверждения положение плоскости построения неизменно, при этом часть строительного материала (в данном случае – порошка) остается в созданном слое нетронутой. Указанной технологии достаточно точно соответствует термин «селективный синтез» или «селективное лазерное спекание» (SLS – Selective Laser Sintering), если «отверждающим» инструментом является лазер, который здесь, в отличие от лазерной стереолитографии (SLAтехнологии), применяется в качестве источника тепла, а не ультрафиолетового излучения. После завершения построения платформа-«bed» перемещается в вертикальном направлении на величину шага построения, на ней формируют новый слой – и процесс повторяется до полного построения модели.

Кроме SLS- и SLA-технологий, к Bed Deposition относят такие известные технологии, как:

1.2 Direct Deposition

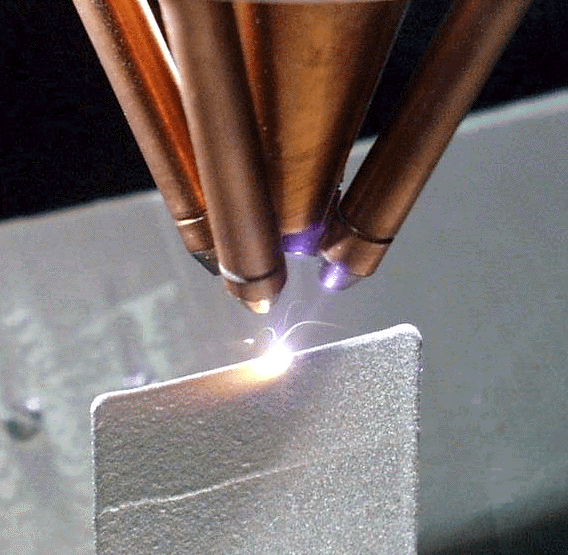

Термин на русский можно перевести как «прямое или непосредственное осаждение (материала)», т. е. направление энергии и осаждение материала в конкретную точку построения (рис. 2 а, 4).

Иными словами, в отличие от первого вида, здесь не формируется слой строительного материала на поверхности («bed») платформы, а материал подается в конкретное место, куда в данный момент времени подводится энергия и где идет процесс формирования детали. Подобно тому, как сварщик подводит электрод к месту, где за счет электрической дуги формируется зона расплава.

К технологии Direct Deposition, относят следующие технологии:

2. Классификация ASTM

По классификации ASTM в версии 2012 г. аддитивные технологии разделены на 7 категорий:

К категории Material Extrusion, относится, например, технология MJS (Multiphase Jet Solidification), в соответствии с которой в место построения модели через подогреваемый экструдер выдавливается пастообразный строительный материал: смесь металлического порошка и связующего – пластификатора. Построенную таким образом грин-модель («green» – в значении «зеленая», незрелая, сырая) помещают в печь для удаления связующего и дальнейшего спекания, также как это делается в традиционных MIM-технологиях (Metal Injection Molding).

К этой же категории относится и наиболее популярная технология FDM (Fused Deposition Modeling), реализуемая компанией Stratasys в многочисленных принтерах «любительского» и «профессионального» классов. Фидсток в виде полимерной нити подводят к экструдеру, где полимерную нить расплавляют и с её помощью формируют физическую модель в соответствии с конфигурацией сечения виртуальной CADмодели, рисунок 5.

Рисунок 5. Технология FDM

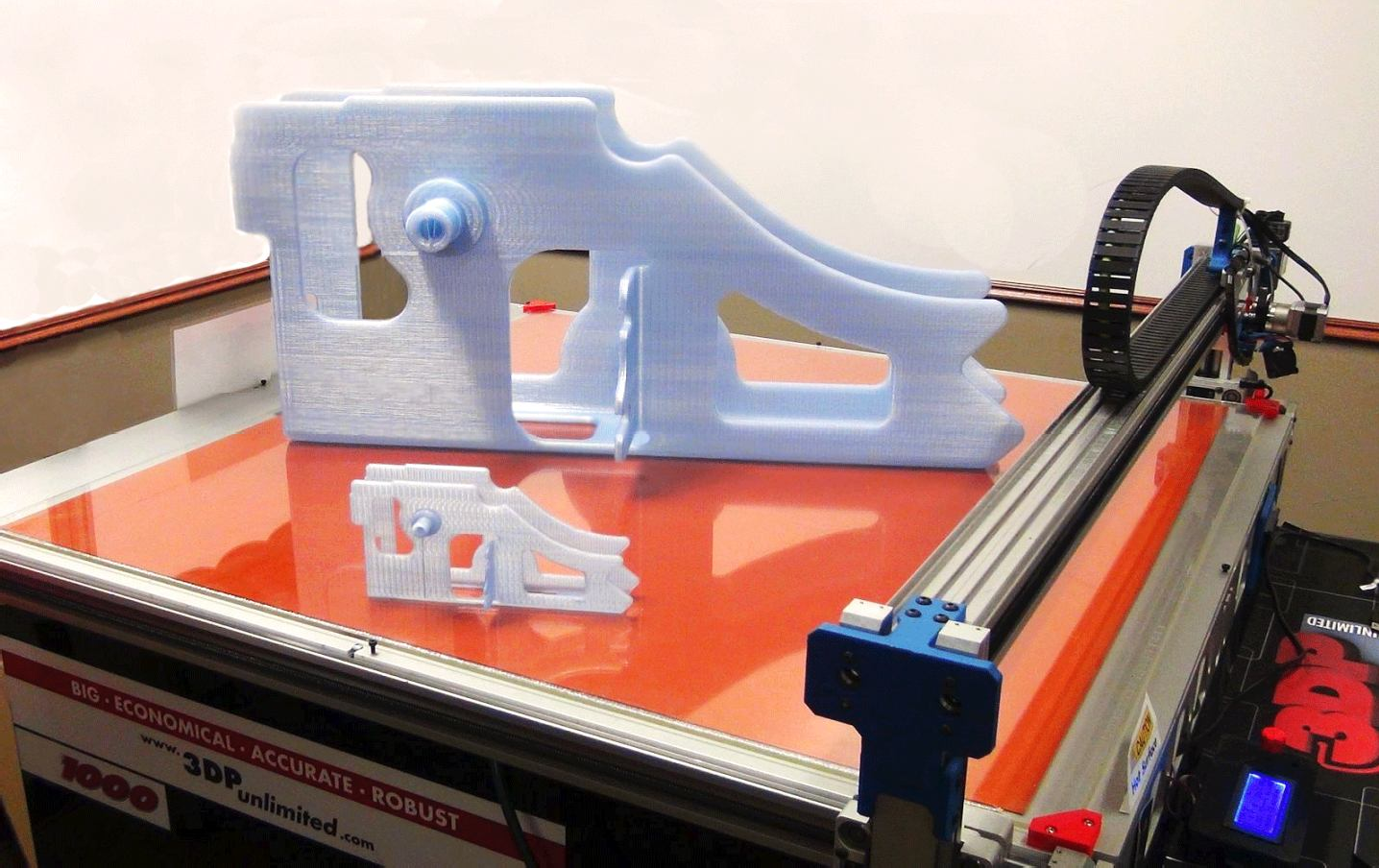

Fortus 900 mc (Stratasys, США):

Зона построения: XYZ=914x610x914 мм;

шаг построения 0,178-0,33 мм

3DP1000 (3DP Unlimited, США):

Зона построения: XYZ=1000х1000х500 мм;

шаг построения 0,07 мм

Рисунок 6. AM-машины, работающие по технологии FDM

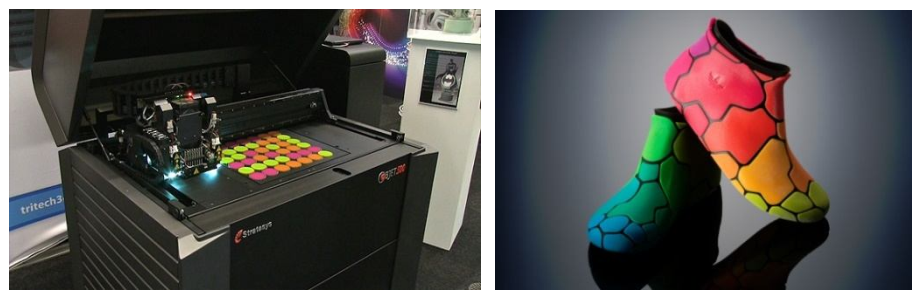

Примером технологии Material Jetting может быть технология Poly-Jet, согласно которой модельный материал – обычно фотополимер или воск, подается в зону построения через многоструйную головку. В технической литературе эту технологию иногда называют как Multi Jetting Material.

Эта технология применяется в принтерах Objet (Израиль), рисунок 7. Компания Objet Geometry с 2012 г. входит в состав компании Stratasys. Здесь используют два материала – строительный и поддерживающий, который предотвращает обрушение нависающих частей модели при построении. После построения поддерживающий материал смывают горячей водой. В качестве модельного материала используют фотополимерную смолу, которую подают в зону построения через многосопловую головку.

Рисунок 7. Технология MJM

Принтер Objet500 Connex3, рисунок 8, способен производить «цветную» печать, позволяет работать с тремя видами модельных материалов с различными свойствами, смешивать их в заданной пропорции во время построения модели и получать композитные модели в широкой цветовой гамме.

Рисунок 8. Принтер Objet500 Connex3: зона построения XYZ=490 × 390 × 200 мм; шаг построения 0,016-0,030 мм

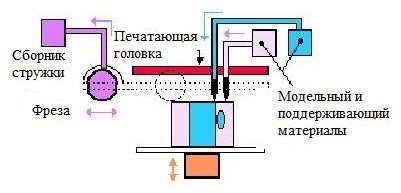

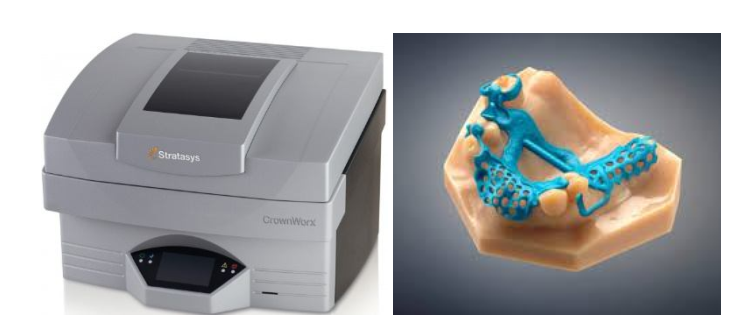

Другой разновидностью технологии Material Jetting является технология DoD (Drop-on-Demand), которую вывела на рынок компания Solidscape (США), в 2011 г. приобретена компанией Stratasys, рисунок 9. Так же, как и в машинах Objet, здесь используют два материала: модельный – воск, который в расплавленном виде подают в зону построения; и

поддерживающий – который после построения модели смывают теплой водой. Принтер оснащен фрезерной головкой, с помощью которой производят «механообработку» построенного слоя, обеспечивая его необходимую высоту, удаляя излишки модельного и поддерживающего материалов. Эта технология, которую называют также WDM (Wax Deposition Modeling), применяется в ювелирной промышленности для выращивания восковых моделей (восковок) и последующего литья по выплавляемым моделям, а также в дентальной медицине, рисунок 10.

В машиностроении используется редко в связи с невысокой производительностью машины.

Рисунок 9. DoD-технология (Solidscape)

Рисунок 10. Принтер CrownWorx: зона построения XYZ=152,4×152,4×50,8 мм; толщина слоя 50 мкм. Технология WDM

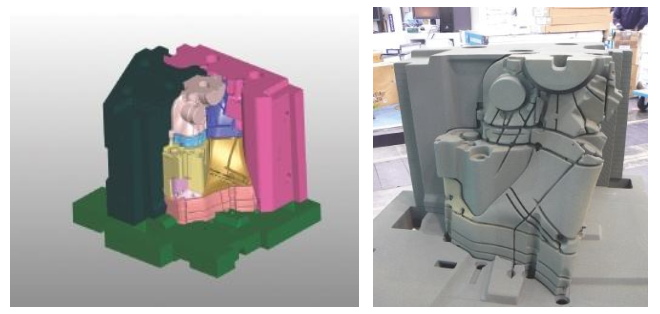

К категории Binder Jetting относятся струйные технологии или Ink-Jet-технологии, в которых, в отличие от технологии Material Jetting, в зону построения впрыскивают не модельный материал, а связующий реагент, рисунок 11. Технология была разработана в Массачусетском технологическом институте и в настоящее время успешно используется в принтерах компаний ExOne, ZCorporation (ныне приобретена фирмой 3D Systems), VoxelJet, в частности, для получения литейных моделей и песчаных синтез-форм (рисунок. 12).

Рисунок 11. Технология Binder Jetting

Рисунок 12. CAD-модель и песчаная литейная синтез-форма

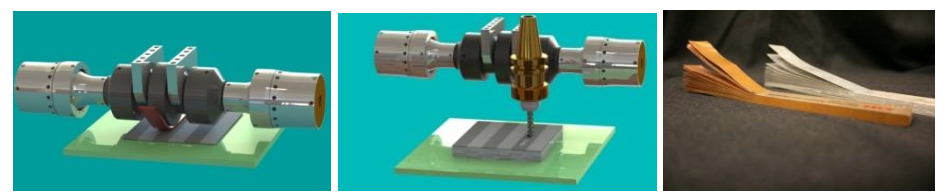

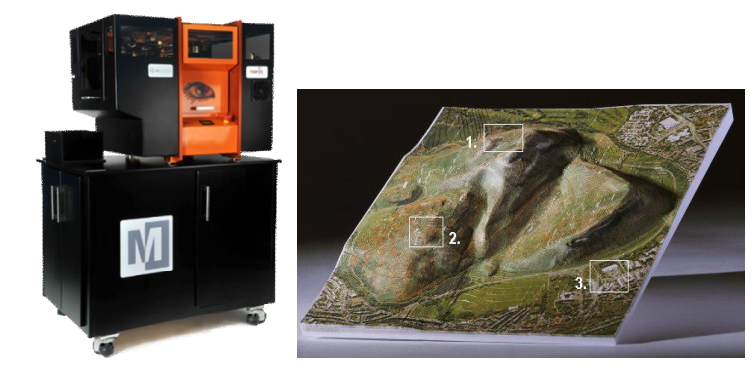

К категории Sheet Lamination относят технологии, использующие в качестве строительного листовой материал в виде полимерной пленки, металлической фольги, листов бумаги и т. д. Примером может быть технология UAM (Ultrasonic Additive Manufacturing, Fabrisonic), сущность которой заключается в том, что тонкие металлические пластины сваривают с помощью ультразвука и затем «лишний» металл удаляют фрезерованием (рисунок 13). Эта технология представляет собой сочетание аддитивной и «субтрактивной» технологий.

Рисунок 13. UAM-технология: а – ультразвуковая сварка; б– фрезерование; в – модельная лента

Рисунок 14. LOM-технология

В качестве модельного материала используют специальную бумагу с полимерным покрытием. В процессе построения модели бумагу послойно укладывают на платформу, и каждый слой сплавляют (ламинируют) с предыдущим посредством нагретого ролика. Лазерный луч «обрисовывает» контур сечения CAD-модели и таким образом прожигает слой бумаги, отделяя слой модели от остальной части бумажного листа. Одновременно на оставшейся части листа формируются надрезы, которые позволяют легко отделить построенную модель от ламинированного массива.

Рисунок 15. Технология Sheet Lamination. Принтер Mcor Iris: зона построения XYZ=256x169x150 мм; толщина слоя 0,1 мм

К категории Vat Photopolymerization относят технологии, в которых используют жидкие модельные материалы – фотополимерные смолы, например, SLA-технология (3D Systems), рисунок 16, и DLPтехнология (Digital Light Procession, Envisiontec).

Рисунок 16. Технология SLA – лазерная стереолитография

В категорию Powder Bed Fusion входит многочисленная группа SLS-технологий, в которых в качестве источника тепла применяется лазер (см. выше рисунок 1 а). К этой же категории относят такие технологии, как Arcam-технология, использующая электронный луч, и технология SHS (Selective Heat Sintering, в которой источником тепла являются ТЭНы.

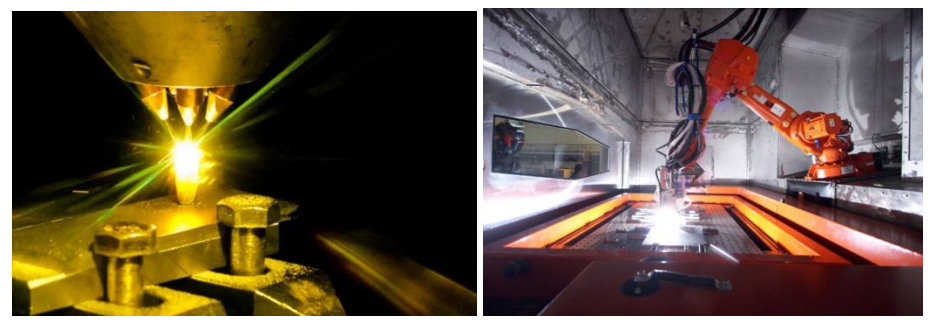

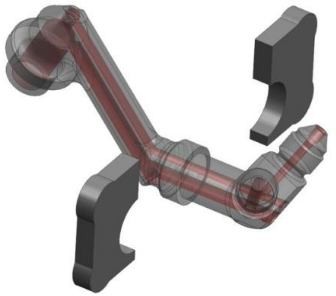

В категорию Directed energy deposition входят технологии, согласно которым строительный материал и энергия для его сплавления подводятся одновременно к месту построения изделия (см. выше рисунок 1 б). Эти технологии предполагают применение машин, оснащенных системами подвода модельного (строительного) материала и энергии

– обычно в виде сфокусированного лазерного излучения (Optomec, POM) или электронного луча (Sciaky). В ряде случаев рабочий механизм – головку устанавливают на роботизированной «руке», рисунок 17.

В машиностроительных отраслях наиболее распространенными AM-технологиями являются:

Рисунок 17. Технологии Directed Energy Deposition

Используют и другие технологии, но наиболее популярны технологии SLA и SLS (и их разновидности), как технологии, дающие наилучшую точность и имеющие разнообразные сферы применения.

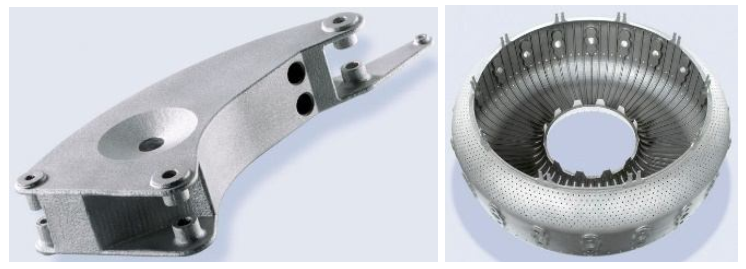

Выращивание металлических изделий. Технологии и машины

Обычно, когда говорят о серийном производстве, подразумевают количество, измеряемое тысячами или сотнями тысяч единиц. Однако существует и другое серийное производство, измеряемое десятками или сотнями изделий. Таких изделий, зачастую сложной геометрии, из специальных материалов достаточно много в авиационной промышленности, космической индустрии, энергетическом машиностроении и ряде других отраслей. И именно там возник интерес к AM-технологиям, «непосредственному выращиванию» металлических изделий, в качестве альтернативы традиционным технологическим методам для производства не прототипов или опытных образцов, а вполне товарной продукции, рисунок 1. Причем мотивацией здесь является не возможность создать что-то уникальное, с необычными свойствами, а экономическая целесообразность. В ряде случаев при объективных расчетах реальных затрат аддитивные технологии оказываются менее дорогостоящими, чем традиционные.

Рисунок 1. Детали авиационных двигателей: Лопатка турбины из никелевого сплава; Детали системы топливоподачи, материал Ti64

объективных расчетах реальных затрат аддитивные технологии оказываются менее дорогостоящими, чем традиционные.

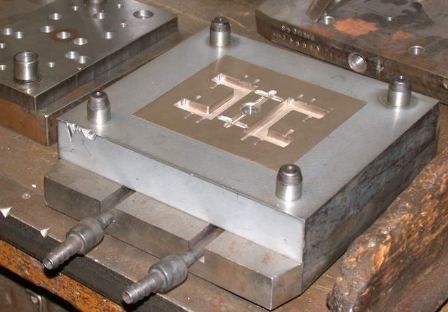

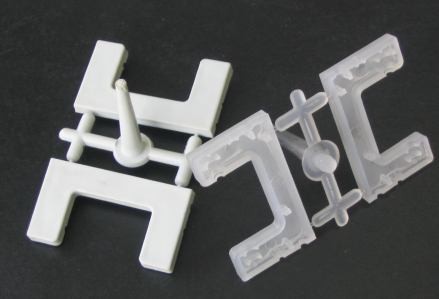

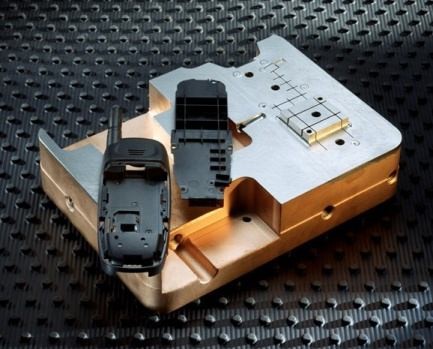

Развитию AM-технологий в этом секторе промышленности, безусловно, способствовало существенное расширение номенклатуры металлопорошковых материалов. Если в начале нулевых годов это был перечень не более 5-6 наименований, то сегодня предлагаются десятки видов разнообразных композиций от обычных конструкционных сталей до жаропрочных сплавов и драгметаллов. И этот перечень стремительно расширяется. Одним из перспективных направлений применения AMтехнологий является изготовление технологической оснастки – приспособлений и инструментов для серийного производства. В частности, изготовление вставок для термопласт-автоматов (ТПА), рисунок 2.

Рисунок 2. Вставка для ТПА и отливки из ABS-пластика

Современное производство характеризуется относительно быстрой сменой продуктов, причем часто меняется не основные компоненты, определяющие функциональные качества продукта, а дизайн – корпусные детали, элементы декора, обычно изготавливаемые литьем, в частности и на термопласт-автоматах. По этой причине в ряде случаев отпадает необходимость в дорогостоящей инструментальной оснастке, выдерживающей десятки и сотни тысяч циклов. Посредством АМ-технологий можно сделать матрицу или пресс-форму из легкого сплава с меньшим ресурсом.

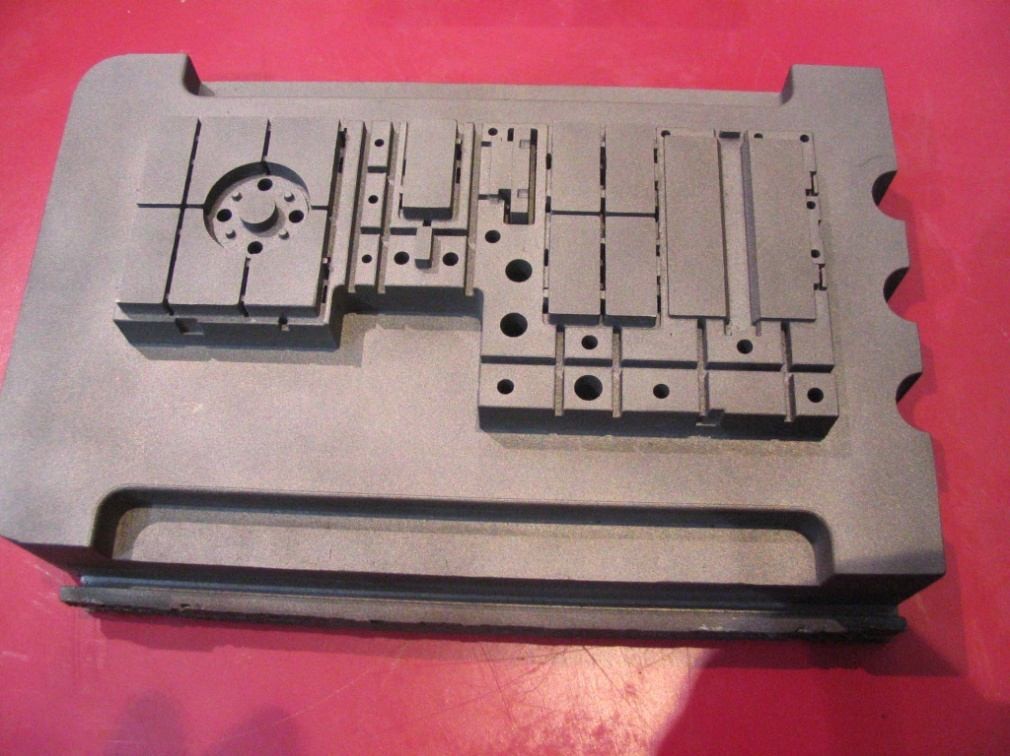

Но и для технологий традиционного литейного производства АМтехнологии дают новые возможности. Например, пресс-форма может быть «выращена» вместе с каналами охлаждения произвольной конфигурации, что невозможно сделать при обычных методах механообработки, рисунок 3.

Рисунок 3. «Выращенная» матрица пресс-формы

AM-машины 3D Systems, POM, Omtomec и Fabrisonic успешно используют для изготовления пресс-форм с медными охлаждающими сердечниками, а также с так называемой конформной системой охлаждения, конфигурация которой соответствует геометрии формуемой детали. Иными словами, каналы охлаждения прокладываются в массиве формы так, как необходимо, а не так, как позволяют традиционные технологии. Применение литейных форм с равномерным или регулируемым охлаждением позволяет сократить время пребывания отливки в форме до 30%. В данном случае AM-технологии это не противопоставление традиционной ЧПУ-обработке, а предложение новых возможностей для оптимизации затрат и повышения эффективности производства.

Обслуживание серийного производства также связано с необходимостью изготовления специальных приспособлений, шаблонов, кондукторов и т. д., и здесь применение АМ-технологий может быть экономически эффективно. Многие компании сталкиваются с проблемой оценки реального объема производства какого-либо изделия. От этого зависят затраты на технологическую подготовку. И всё чаще возникает вопрос, – какую стратегию принять: «вырастить» партию деталей на AM-машине, или делать «нормальную» оснастку, но с риском, что через короткое время потребуется внесение изменений и оснастку придется переделывать, или, что продукт «не пойдет» на рынке по каким-либо причинам?

Direct Manufacturing или «прямое производство» – изготовление металлических деталей в качестве коммерческих изделий серийной продукции также является одной из целей AM-технологий. Это направление развивается по мере того, как растет перечень строительных материалов, но говорить о серьезной конкуренции «вычитающим» технологиям пока преждевременно. Однако в ряде отраслей – авиационной промышленности, в судостроении, энергетическом машиностроении, а также дентальной медицине и восстановительной хирургии внедрение аддитивных технологий наиболее заметно. Например, российская компания ОАО «НИАТ НТК» успешно провела работы по замене сварных топливных форсунок авиационного двигателя на «выращенные» из никелевого сплава CL 100NB, рисунок 4. Результат – значительно снижен процент брака, масса изделия уменьшена на 17%.

Имеется также положительный опыт использования AMтехнологий для ремонта дорогостоящих изделий, например, рабочих органов турбин ГТД, валов (рисунок 5) и т. д., а также для нанесения защитных и износостойких покрытий (технологии DMD, LENS)). И, безусловно, АМ-технологии имеют огромное преимущество перед традиционными за счет сокращения времени и стоимости при проведении НИОКР. Здесь AM-технологии уже получили постоянную прописку. Проведение вариантных исследований, быстрое изготовление опытных образцов позволили на порядок (без преувеличений!) сократить время проведения НИОКР и, как следствие, значительно сжать сроки выхода новой продукции на рынок.

Рисунок 4. Сварная и «выращенная» топливная форсунка

Послойный метод построения детали сам по себе дал новые возможности, открыл для конструктора новые горизонты творчества, снял многие технологические ограничения. Стало возможным то, что было в принципе невозможным ранее. Можно «вырастить» «деталь в детали», можно «вырастить» деталь с переменными по толщине свойствами материала (так называемые градиентные материалы), можно «выращивать» сетчатые конструкции, которые невозможно получить ни литьем, ни механообработкой.

Рисунок 5. Восстановление деталей авиационного двигателя

Это фундаментальное преимущество аддитивных технологий и определяет их роль в современном материальном производстве. И будем помнить: то, что мы видим сейчас, это всего лишь бледные контуры будущего.

1. Машины и оборудование для «выращивания» из металла

Машины, как и технологии, можно разделить на две группы – «Bed Deposition» и «Direct Deposition». Первая предполагает использование в качестве строительного материала металлопорошковых композиций, вторая – так же и прутковых материалов. (Основные характеристики машин приведены ниже в таблицах 1, 2).

1.1 Группа Bed Deposition

На современном рынке машины, использующие SLS-технологию, представлены наиболее многочисленной по производителям и разнообразной по моделям подгруппой (таблица 1). Большая часть компанийпроизводителей в своих машинах в качестве источника энергии для соединения частиц металлопорошковых композиций использует лазер. К ним относятся:

Компания Arcam (Швеция) в своих машинах использует используется EBM-технологию.

Почти все компании, применяющие лазер, по-разному называют свои технологии, но по технической сути все они являются технологиями селективного лазерного сплавления – SLM-технологиями (Selective Laser Melting), именно это название негласно закреплено за компанией SLM Solutions.

При решении вопроса о приобретении AM-машины и рациональном обустройстве места её установки необходимо помнить, что AMмашины – это целый комплекс, включающий в себя системы для просеивания и смешения порошков, загрузки, разгрузки и очистки машины, системы фильтрации и охлаждения, системы хранения порошков, системы генерации и подачи инертных газов и др.

Особенностью технологий, использующих лучевой источник тепла, является необходимость применения специальных поддержек – своеобразных «якорей», препятствующих термическим деформациям в строящихся деталях. При построении деталей из полимерных порошков в этом нет необходимости: деталь при построении находится в массиве порошка, и функцию поддержек выполняет неспеченный порошок. При сплавлении металлических порошков концентрация тепловой энергии в рабочей камере чрезвычайно высока и без удерживающих «якорей» деталь может «уплыть», покоробиться и даже повредить элементы дозирующей системы машины. Специальное программное обеспечение AMмашины предлагает оператору конфигурацию поддержек, но многое зависит и от оператора, от его опыта и мастерства – часто приходится редактировать предлагаемое машиной решение. Кроме того, удаление поддержек – это достаточно ответственный процесс. Необходимо, вопервых, снять остаточные напряжения. Для этого нужно иметь соответствующее термическое оборудование. Во-вторых, необходимо иметь подходящий инструмент для аккуратного отделения построенной детали от платформы и последующего удаления поддерживающих структур. Втретьих, необходимо оборудование для пост-обработки построенных деталей.

Компания Concept Laser входит в группу Hofmann и производит AM-машины с 2002 г. Название технологии – LaserCUSING (в слове «Fusing» – сплавление, первая буква заменена на «С» от Concept). В машинах используются волоконные лазеры с иттербиевым легированием (Yb-лазер). Построение деталей происходит в среде защитного газа (N2, Ar).

Модельный ряд содержит три машины. Самая маленькая – M1 cusing, рабочая зона XYZ=250x250x250 мм, мощность лазера 200 и 400 Вт, разработана специально для исследовательских целей, используется в медицинской и ювелирной промышленности, имеет диаметр пятна лазера 25 мкм, что обеспечивает высокое качество поверхности (рисунок 6).

(Экспонаты выставки Euromold 2014)

Рисунок 6. Машины M1 cusing и M2 cusing компании Concept Laser

Машина M2 cusing имеет увеличенную до 280 мм по высоте зону построения. Самая большая – X line 1000R с размерами зоны построения 630x400x500 мм, мощность лазера 1,0 кВт – разработана совместно с Фраунхоферским институтом лазерных технологий (FILT) при участии Daimler AG, вышла на рынок в 2013 г. Первая машина уже установлена на Daimler AG для «выращивания» автомобильных компонентов из алюминия. Эта работа была выполнена при поддержке Министерства образования и исследований Германии (в рамках реализации проекта «Alu generative research and development project») и является примером продуктивного государственного «вмешательства» в рыночные отношения.

Машина X line 1000R с момента разработки позиционировалась как «индустриальная машина», т. е. для серийного производства.

Компания EOS – одна из наиболее известных и успешных на рынке AM-технологий. Компания EOS в последние два года продает более 100 машин, из них треть приходится на «металлические» машины.

EOS одна из немногих европейских компаний, занявшая твердые позиции на рынке США. Американская компания Morris Technology, входящая в GE Aviation, имеет двадцать AM-машин от EOS. В настоящее время EOS выпускает четыре машины PRECIOUS M 080, EOSINT M 280, EOS M 290 и M 400, (рисунок 7).

EOS M 400 (Экспонаты выставки Euromold 2014)

Рисунок 7. Машины EOS

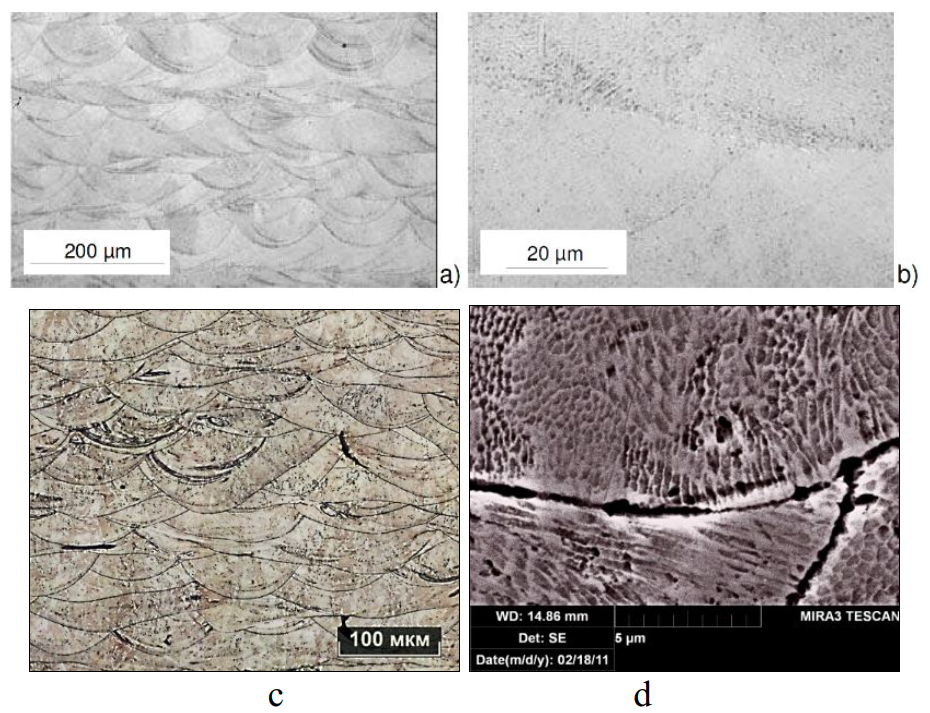

Свою технологию компания называет DMLS – Direct Metal Laser Sintering, однако металлографические исследования, представленные в работах, показали, что в процессе воздействия лазерного излучения происходит сплавление металла (melting), а не спекание (sintering), рисунок 8.

Рисунок 8. Структура образца из мартенситнотвердеющей стали 2709, полученного по технологии DMLS: a, b – по данным S.L. Campanelli; c, d – по данным проф. Колбасникова Н.Г.

Машины EOS имеют встроенный генератор азота, используемый при построении деталей из металлопорошковых композиций на основе железа; для титановых, никелевых и алюминиевых композиций применяют аргон.

Модель PRECIOUS M 080 вышла на рынок в 2014 г и имеет возможность работы с драгоценными металлами.

EOS интенсивно ведет работы по созданию MLS-машин (Micro Laser Sintering) с высоким разрешением, в частности, для изготовления медицинских инструментов (для эндоскопических операций), микроэлектроники и др. Опытный образец машины с размерами рабочей зоны Ø50 и высотой 30 мм позволяет строить детали с шагом 1-5 мкм и шероховатостью Ra около 2 мкм.

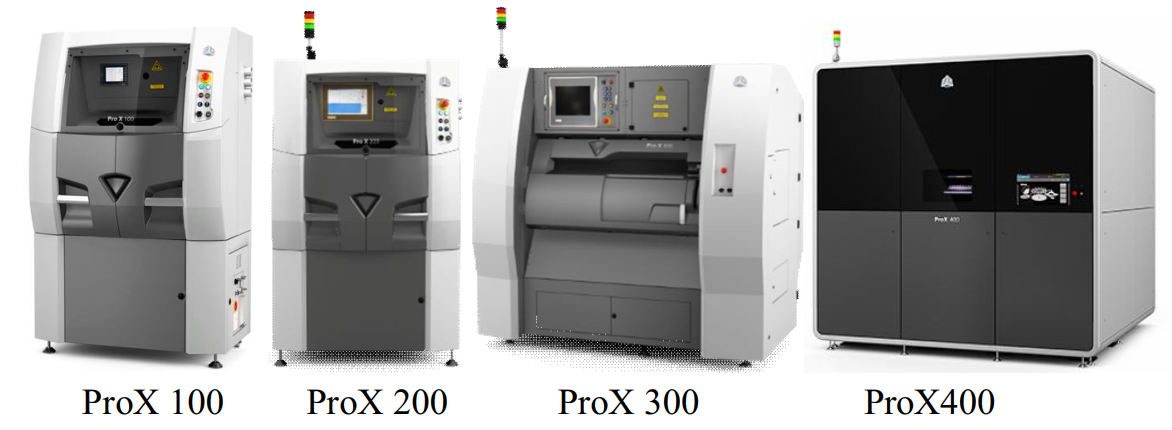

Компания 3D Systems (США). Отличительной чертой машин является оригинальный способ формирования слоя строительного материала, позволяющий обеспечить шаг построения 20 мкм. В настоящее время компания производит четыре базовые машины ProX 100, ProX 200, ProX 300, ProX 400, рисунок 9. Машины ProX 100, ProX 200 имеют модификацию «Dental», оснащенные дополнительными опциями для изготовления зубных коронок, мостов, имплантов. В качестве модельных материалов используются металлопорошки со средним размером частиц d50= 6-9 мкм. На этих машинах также возможно изготовление деталей из керамических композиций, которые после построения требуют спекания в высокотемпературной печи. В частности, могут быть изготовлены керамические стержни для специальных видов литья.

Рисунок 9. Машины Phenix (3D Systems)

Около 50 машин Phenix Dental установлено в различных лабораториях для изготовления дентальных изделий из сплавов Co-Cr. Эти машины также могут быть эффективно использованы для проведения научно-исследовательских работ с целью изучения особенностей рабочих процессов лазерного синтеза и отработки SLM-технологий для различных порошковых композиций.

Компания SLM Solutions (Германия) – один из мировых лидеров в области технологий лазерного синтеза. В результате сотрудничества с FILT появилась наиболее современная на сегодняшний день машина SLM 500HL (рисунок 10). В качестве опции в машину может быть интегрирован второй лазер мощностью 400 или 1000 Вт. Внешний контур детали и тонкие стенки «прорабатывает» первый лазер 400 Вт, а основное тело детали – второй более мощный лазер.

Рисунок 10. Машины SLM Solutions

Вообще при построении сложных деталей процесс регулирования мощности лазера является крайне желательным, но весьма сложным в реализации. С одной стороны, чем больше мощность лазера, тем быстрее происходит расплавление металла и тем быстрее строится деталь. Но, с другой стороны, при этом в точку расплава подводится большое количество энергии: процесс идет очень интенсивно, со взрывным характером расплавления частиц металла – металл кипит, происходит его разбрызгивание и часть строительного материала выбрасывается из пятна расплава. Это может привести к повышенной пористости, значительному ухудшению качества поверхности.

В таких условиях построение сложных тонкостенных элементов детали становится весьма затруднительным – частицы металла просто разлетаются в стороны, а не сплавляются. Для формирования этих элементов нужен более деликатный инструмент – лазер меньшей мощности, но при этом и с уменьшенной производительностью. Сочетание двух лазеров разной мощности в машине SLM 500 HL – это удачное решение проблемы. На этой машине могут быть построены детали с толщиной отдельных фрагментов до 0,3 мм (рисунок 11). Это придает машине существенные преимущества: во-первых, значительно – до 5 раз, увеличивается скорость построения детали, и, вовторых, улучшается внутренняя структура материала и чистота внешней поверхности (Ra 5-10).

Рисунок 11. Деталь электрического устройства. Толщина рёбер 0,35 мм.

Компания Realizer (Германия) с 2010 г. самостоятельно вышла на рынок, раньше эта компания работала как фирма-партнер с SLM Solutions, поэтому унаследовала много общего в создании от прежнего сотрудничества с Realizer. Особенностью машин Realizer является оригинальная оптическая система, уменьшающая диаметр пятна лазера и позволяющая строить детали с повышенной точностью, но на уменьшенной зоне построения. В настоящее время компания выпускает четыре машины: SLM 50, SLM 100, SLM 250, SLM 300, рисунок 12.

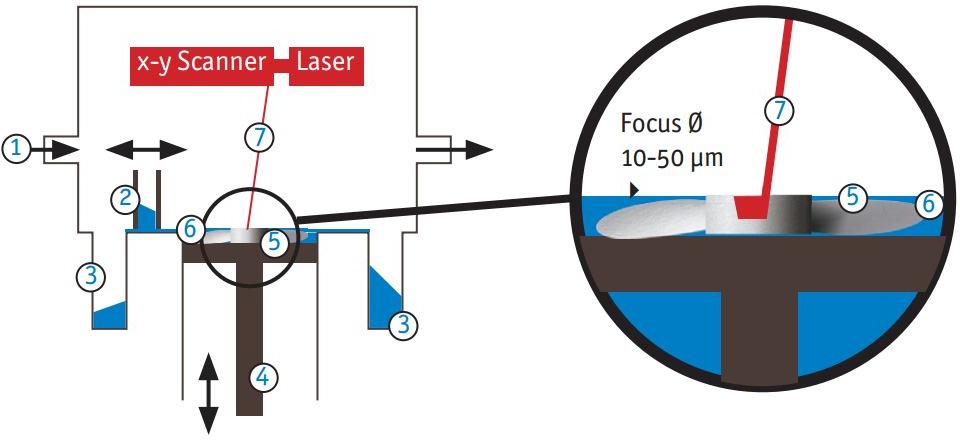

Суть рабочего SLM-процесса иллюстрирует рисунок 13. Инертный газ (1) является расходным материалом: его поток организуют так, чтобы частицы расплавленного металла, вылетающие из пятна расплава (визуально – в виде искр), сдувались потоком газа в сторону, не засоряли и не нарушали структуру поверхности построения (6).

Рисунок 12. Машины Realizer: SLM 50, SLM 100, SLM 250, SLM 300

Из линейки машин Realizer выделяется модель SLM 50 класса Desktop, наименьшая из всех «металлических» машин и подходящая как для проведения научно-исследовательских работ, так и для изготовления ювелирных и дентальных изделий (рисунок 14). В качестве опции в машину может быть интегрирован стереомикроскоп. Машина может быть также использована в качестве агрегата для лазерной сварки.

Машина SLM 100 предназначена для изготовления малых серий деталей относительно небольшого размера с высокой точностью. Размеры зоны построения составляют 125х125х100 мм, оригинальная оптическая система фокусирует пятно лазерного луча до размера 20 мкм, что позволяет строить фрагменты детали с толщиной стенки до 60 мкм.

Рисунок 13. Рабочий процесс в машинах Realizer: 1 – инертный газ; 2 – ракель, выравнивающий слой порошка; 3 – контейнеры с металлическим порошком; 4 – механизм управления движением платформы; 5 – строящаяся деталь; 6 – поверхность построения, «bed»; 7 – сфокусированный лазерный луч

Рисунок 14. Примеры изделий, изготовленных на машине SLM 50

В машине SLM 250 опционально предусмотрена дополнительная оптическая система, позволяющая уменьшить диаметр пятна лазера с 40 до 20 мкм, а новая система подачи материала позволяет сформировать слой для построения всего за 4 с.

Компания Renishaw – одна из ведущих мировых компаний в области измерительной техники, с 2010 г. включила в свой бизнес аддитивные технологии, присоединив фирму MTT Technology. Фирма MTT Technology незадолго до этого вышла из компании SLM Solutions, но сохранила независимое производство SLM-машин. В США до 2012 г. эти машины продавались под брэндом 3D Systems. Приоритетами компании Renishaw при разработке новых AM-технологий являются решение проблемы охраны окружающей среды, снижение энергозатрат и дорогостоящих расходных материалов.

В настоящее время компанией Renishaw производится машина AM 250, конструкция которой во многом аналогична машинам SLM Solutions: рабочая зона XYZ= 250х250х300 мм, шаг построения 20-100 мм, мощность лазера 200/400 Вт, диаметр луча в зоне расплава 70 мкм (135 мкм для лазера 400 Вт), рисунок 15.

Рисунок 15. Машина AM 250

Достоинство машины AM 250, – высокая степень герметизации рабочей камеры, что позволяет производить глубокую откачку воздуха перед началом построения, и после заполнения камеры аргоном (или азотом – для нереактивных металлов) обеспечивать рабочий процесс при концентрации кислорода в камере ниже 50 ppm с весьма умеренным расходом инертного газа.

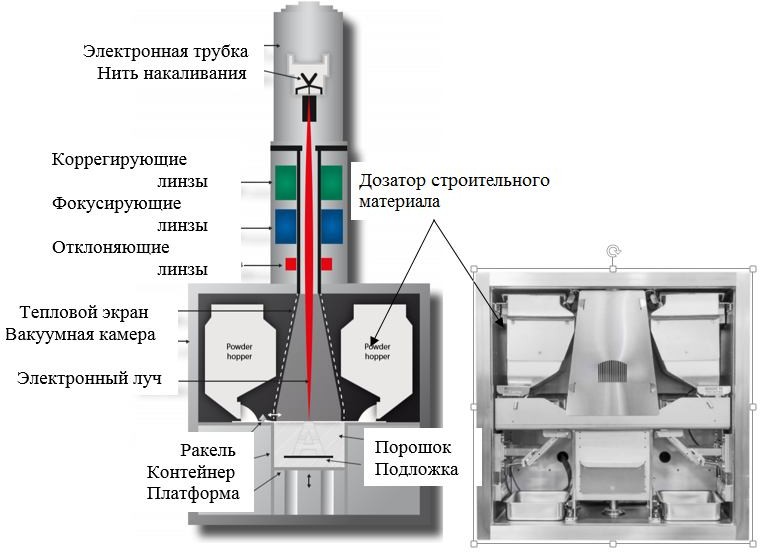

Компания Arcam – одна из немногих компаний, использующих в своих машинах EBM-технологию. Сущность технологии электроннолучевого сплавления (Electron Beam Melting) состоит в следующем. Электроны испускаются нитью накала, разогретой до 2500С, и далее, проходя через анод, разгоняются до 0,5 скорости света. Пучок электронов фокусируется магнитным полем, другим магнитным полем контролируется отклонение пучка. При достижении электронами порошка кинетическая энергия превращается в тепло и металлический порошок сплавляется. Мощность регулируют количеством электронов, рисунок 16.

Рисунок 16. Рабочий процесс в машинах Arcam

Рисунок 17. Машины Arcam: Arcam Q10 (Arcam Q20), Arcam A2X

Особенности технологии ограничивают размер пятна электронного пучка в зоне расплава диаметром 0,2-1,0 мм (при использовании лазера эта величина на порядок меньше), поэтому по чистоте поверхности и точности EBM-технологии уступают лазерным SLM-технологиям. Однако существует множество приложений, когда независимо от способа производства (литье или AM-технологии) деталь необходимо подвергать финишной обработке на станках с ЧПУ, и в этих случаях чистота поверхности «выращенной» детали не имеет особого значения. Не менее важным является качество внутренней структуры металла. И здесь технология Arcam имеет преимущество перед лазерными SLSтехнологиями. Ряд независимых исследователей отмечает, что при сравнительно низкой чистоте поверхности плотность материала деталей от Arcam выше, и структура материала лучше, чем при использовании лазерных технологий. Высокая производительность EBM-машин – 55-80 см 3 /ч (2-20 см 3 /ч у аналогичных по размерам лазерных машин) позволяет этим машинам занимать доминирующее положение в сфере производства серийной продукции медицинского назначения (титановых протезов, имплантов и др.). Компания Arcam продала более 120 систем в десять стран мира.

Практически все перечисленные машины либо в базовой версии, либо опционально могут работать с наиболее востребованными на индустриальном рынке металлопорошковыми композициями: инструментальные стали (тип h23), мартенситно-стареющие стали (типа 18% Ni Maraging 300), алюминиевые сплавы (AlSi10Mg, AlSi12), чистый титан и его сплавы (типа Ti6Al4V и особо чистый Ti6Al4V ELI), сплавы Co-Cr, жаропрочные стали (Inconel и др.).

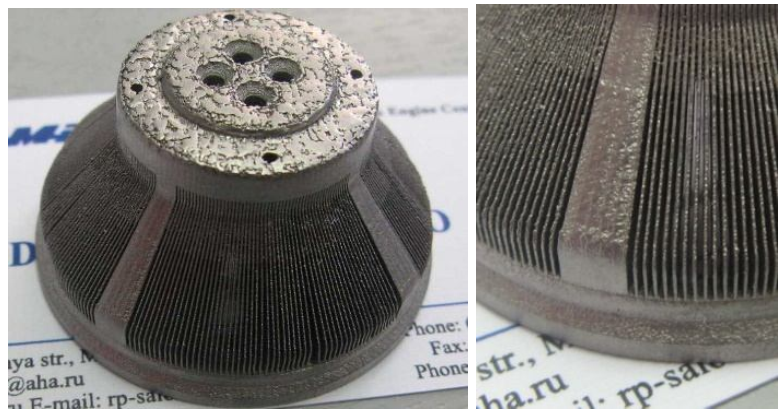

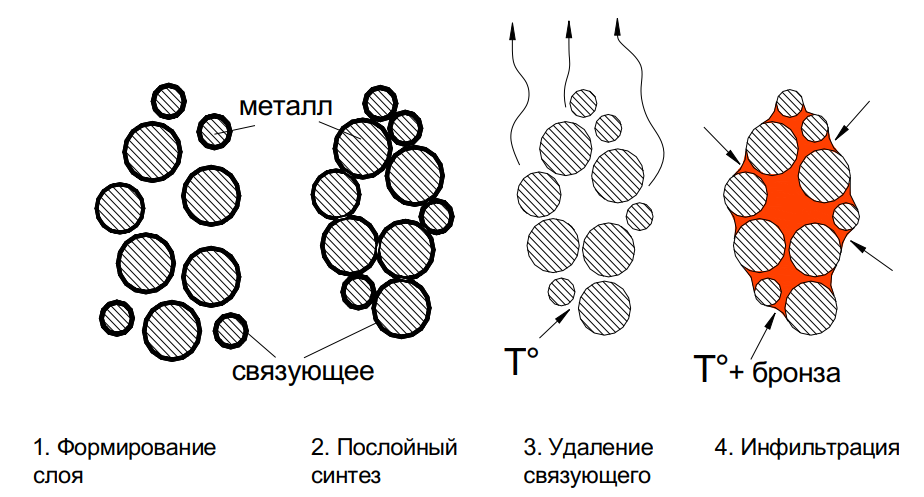

Машинами ExOne и 3D Systems представлен ещё один вид технологий послойного синтеза, особенностью которого является то, что сначала в AM-машине «выращивают» так называемую «грин-модель».

Процесс «выращивания» состоит в послойном скреплении матричного материала – стального порошка. 3D Systems использует для этого плакированный металлический порошок, который предварительно смешивается в специальном миксере со связующим, обволакивающим тонким слоем частички порошка. При построении в машине лазер расплавляет связующее и связывает частички порошка между собой. Затем грин-модель помещают в печь и удаляют связующее. После этого производят инфильтрацию – пропитку модели расплавленной бронзой (рисунок 18, а также см. выше рисунок 3). Компания 3D Systems активно продвигала эту технологию в начале 2000-х годов, однако в последнее время переключилась на развитие технологии лазерного сплавления (SLM).

В машинах ExOne (США) грин-модель получают посредством технологии Ink-Jet (по классификации ASTM – Binder Jet): связующий реагент впрыскивается в процессе построения на заранее сформированный слой матричного материала. В обоих случаях грин-модель извлекают из машины, тщательно очищают от свободного порошка и помещают в печь с защитной средой (обычно N2), где при температуре 1000-1100°С производят пропитку грин-модели расплавленной бронзой.

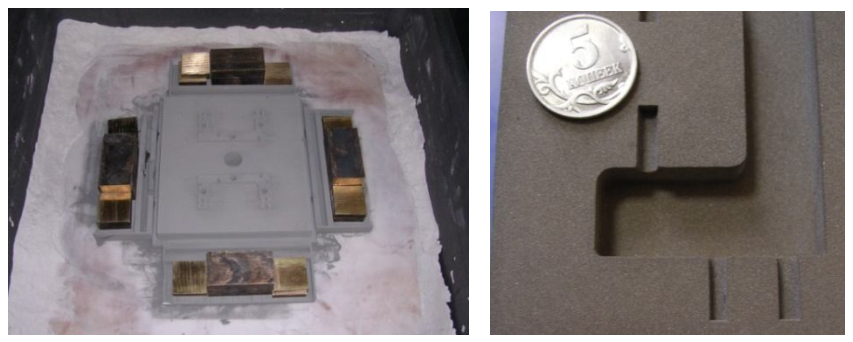

Рисунок 18. Схема синтеза изделия из композиций стали и бронзы

На рисунке 19 показана «выращенная» грин-модель непосредственно перед закладкой в печь. По периферии модели встык расположены питатели, на которых установлены бронзовые бруски. В печи бронза расплавляется и через питатели за счет капиллярного эффекта проникает в тело грин-модели. Так получают изделие из материала, представляющего собой конгломерат стали – 60% и бронзы – 40%. Чистота поверхности деталей достаточно высокая – Ra 5-10, минимальная толщина стенки около 1 мм. Однако прочностные свойства и твердость невысокие: предел прочности при растяжении – 610 МПа, твердость – HRC= 10-20.

Технологии Ink-Jet часто используют для быстрого изготовления оснастки для литья пластмасс (пресс-формы выдерживают до 200-500 тыс. циклов), а также для серийного производства деталей, работающих в условиях трения, – зубчатых передач, валов, втулок и т. д. Например, машины M-Print компании ExOne используют для серийного производства зубчатых колес и рабочих органов насосов (рисунок 20,). Эти машины строят грин-модели со скоростью до 6 мм/ч по высоте, при размерах рабочей зоны 780×400 мм, что равнозначно производительности 1780 см 3 в час, и на порядок выше, чем при использовании лазерных технологий. В машине X1-Lab можно также «выращивать» детали из порошкового силикатного стекла с последующим спеканием.

Рисунок 19. Грин-модель вставки ТПА, технология 3D Systems

К перспективным Ink-Jet-технологиям относят технологию fcubic, приобретенную компанией Höganäs AB (Швеция). Суть её состоит в том, что вместо связующего (как у ExOne) при построении грин-модели впрыскивают специальный состав, ускоряющий поглощение теплового излучения. После построения грин-модель не извлекают из массива материала, а вместе с ним помещают в печь, где происходит спекание модели, обработанной составом, необработанная часть материала остается неспеченной. Это принципиальное отличие от технологий ExOne и 3D Systems: грин-модель не инфильтруют бронзой или иным сплавом, а спекают, обеспечивая однородность химического состава материала. В качестве строительных материалов используют титановые сплавы, нержавеющие и инструментальные стали. Данная технология накладывает определенные ограничения на размеры деталей – в пределах 10-20 мм. Фирма работает как сервис-бюро, изготавливая по заказам детали из нержавеющих сталей и цветных металлов. Заявляемые преимущества – высокая производительность и умеренная цена.

Рисунок 20. Машины ExOne: а – X1-Lab; б – M-Flex; в – M-Print; г – извлечение грин-модели из машины

Существует и другая технология, родственная fcubic – SIS-технология (Selective Inhibition Sintering), в соответствии с которой на неотверждаемую часть материала наносят ингибитор – раствор соли металла. После построения (как и в технологии fcubic) весь бункер с материалом помещают в печь, где необработанная часть материала спекается, а обработанная ингибитором остается неспеченной. На сегодняшний день эта технология не вышла из стадии научно-исследовательских разработок, пока перспективы ее коммерческой реализации остаются неясными.

Разнообразие моделей машин позволяет сделать оптимальный выбор оборудования под конкретные задачи производства. Разработчики машин, как правило, тесно сотрудничают с университетским научным сообществом для решения фундаментальных металлургических проблем, совершенствования лазерной техники, программного обеспечения и т. д.

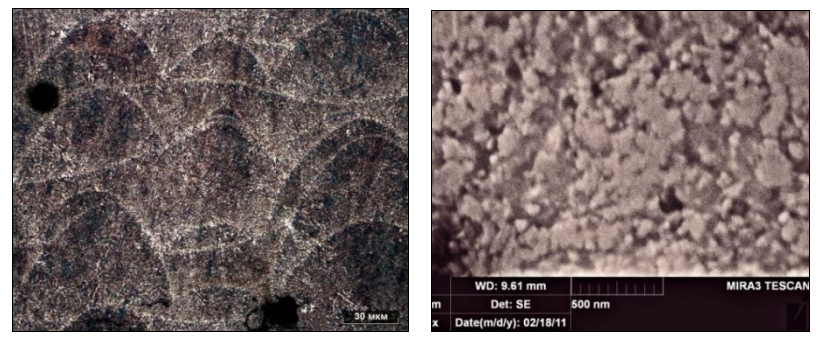

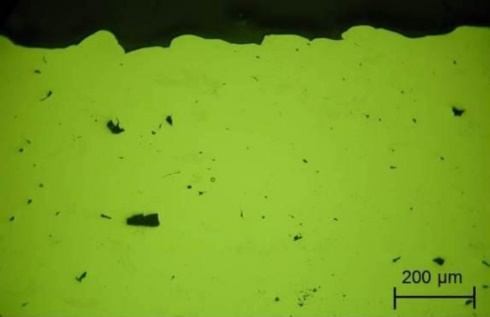

Общей проблемой SLM-технологий является проблема обеспечения надлежащей микроструктуры синтезированного материала, устранения пористости, в той или иной мере характерной для всех видов AMтехнологий. В ряде исследований, в частности, показано, что пористость зависит как от материала, так и от параметров режима сплавления. Например, для алюминиевых сплавов (рисунок 22) пористость может достигать 4-5%, для сплавов Ti – до 2%, тогда как для сталей – менее 0,2%. Для устранения внутренней пористости для особо ответственных деталей применяют специальные методы термической обработки и обработки давлением, включая HIP (Hot Isostatic Pressure) – горячее изостатическое прессование.

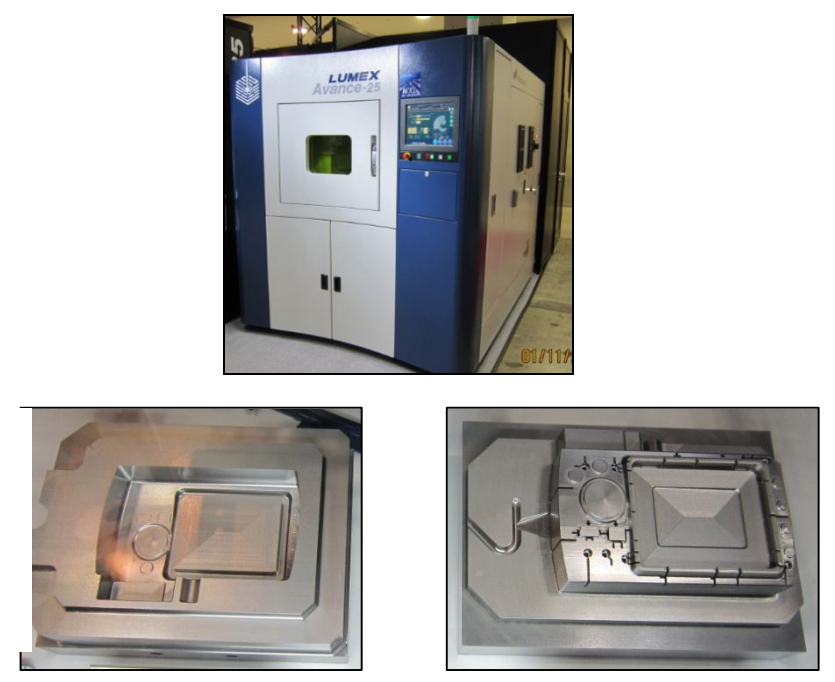

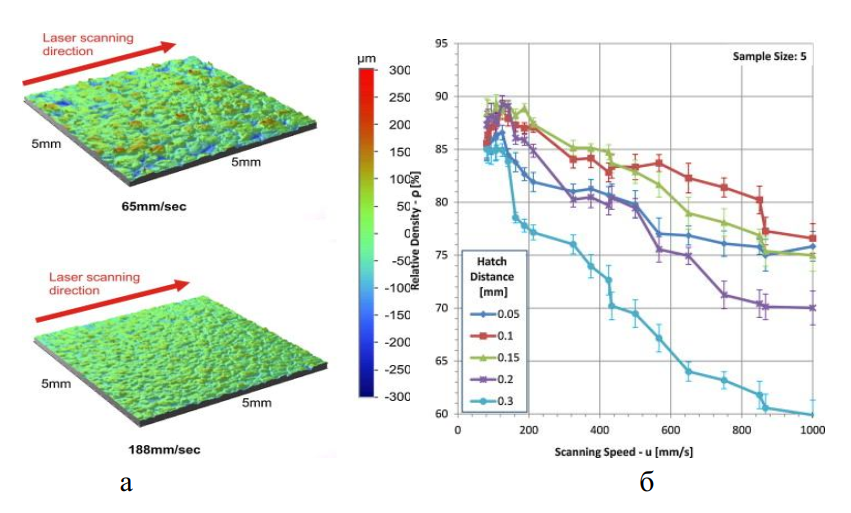

Рисунок 21. Машина LUMEX Avance-25 и пресс-форма для литья корпуса цифровой фотокамеры

Обычно каждая компания-производитель AM-машин предлагает определенный набор строительных материалов и подробную инструкцию для настройки параметров машины под каждый тип материала. Включению в список материалов предшествует длительная работа по определению оптимальных режимов построения. Зачастую эта работа проводится совместно с университетами, обладающими необходимым исследовательским оборудованием. В ходе этой работы определяются оптимальная взаимосвязь таких параметров, как мощность лазера, фракционный и химсостав порошка, шаг «штриховки» лазера (или шаг сканирования) в плоскости X-Y, шаг построения, скорость сканирования лазера (скорость лазерного луча), температура плавления материала. Чем выше скорость сканирования, тем выше производительность машины и тем меньше шероховатость поверхности, рисунок 23. Но и тем выше вероятность образования пористости. Для приведенного на рисунке 23 б варианта наилучшая плотность структуры обеспечивается при скорости сканирования 120-130 мм/с.

Рисунок 22. Микроструктура сплава AlSi9Mg.

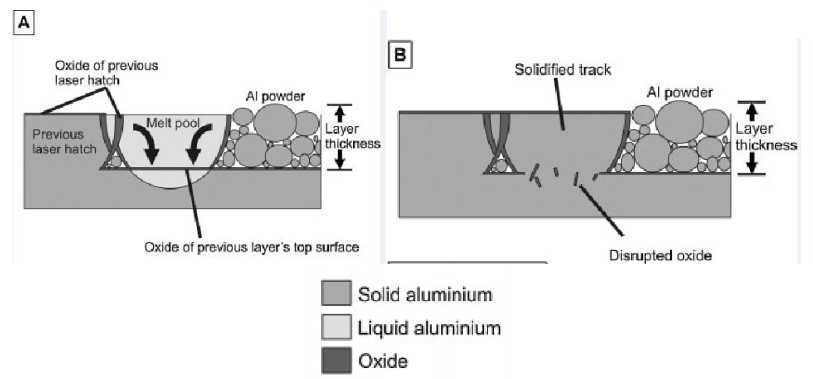

Особое значение имеет согласование шага сканирования, свойств материала и других параметров с целью минимизации пористости и оксидных включений во внутренней структуре строящейся детали, рисунок 24.

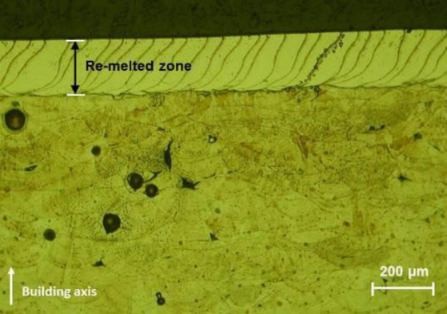

Способ минимизации пористости предложен Yasa E. и Kruth J. (Католический университет, г. Лёвен). Суть его заключается в том, что производят повторное сплавление слоя, т. е. каждый слой «обрабатывается»

лазером дважды. В результате пористость снижается на порядок (рисунок 25), однако при этом почти вдвое увеличивается время построения детали.

Рисунок 23. Влияние скорости сканирования на шероховатость поверхности (а) и относительную плотность (б) образца, SLM-технология: Al – сплав 6061; мощность лазера 50 Вт; шаг сканирования 0,15 мм

Рисунок 24. Механизм образования пористости и оксидных включений

Рисунок 25. Микроструктура образца из нержавеющей стали 316L: а – без вторичного сплавления; б – с вторичным сплавлением

Технологии Sheet Lamination также следует отнести к группе Bed Deposition, поскольку здесь, как и для SLS-технологии, в процессе построения сначала формируется «bed» (постель) модельного материала, но не в виде выровненного слоя металлопорошковой композиции, а в виде тонкого листа – полимерной пленки, бумаги, металлической фольги.

AM-процесс по технологии Sheet Lamination нашел практическое воплощение применительно к металлу только в оборудовании компании Fabrisonic (США). Сущность технологии, разработанной в 90-х гг. ХХ в. компанией Solidica и называемой UAM (Ultrasonic Additive Manufacturing), заключается в следующем: металлическую фольгу накатывают роликом, к которому прикладывают нормальную силу (см. выше рисунок 13). С помощью ультразвукового генератора создают микроперемещения в направлении поперечном направлению движения ролика. В результате пластической деформации в месте контакта двух листов фольги происходит разрушение оксидной пленки, наблюдается тепловыделение, которого достаточно для диффузионного проникновения молекул одного металла в другой. Происходит своего рода сварка слоев фольги. Затем сформированный слой фольги обрабатывают фрезерованием, удаляя «лишний» металл. Таким способом получают композитные изделия из несвариваемых обычными методами материалов, например композицию сталь-титан-медь.

Данную технологию применяют как для создания композиционных материалов, так и для изготовления изделий – технологической оснастки, пресс-форм с конформной системой охлаждения, матриц для термовакуумной формовки и т. д.

Модель SonicLayer R200 с рабочей зоной 508x305x524 мм специально разработана для научных целей и малого бизнеса. Машины SonicLayer 4000 и SonicLayer 7200 (рисунок 26) с рабочей зоной, соответственно, 1016x1016x610 мм и 1829x 1829×914 мм относятся к «индустриальному» классу. В них интегрирован трёхкоординатный обрабатывающий центр. Производительность машины SonicLayer 7200 – около 60 дюйм 3 /ч (983 см 3 /ч).

Рисунок 26. Форма для литья под давлением. Машина SonicLayer 7200

Клуб компаний-производителей машин для «выращивания» деталей из металла постоянно расширяется. В 2012 г. в него вошли китайские компании Beijing Long Yuan Automated Fabrication Systems и Trump Precision Machinery.

Таблица 1. Основные параметры машин для послойного синтеза из металлопорошковых композиций (категория «Bed deposition»)

| Модель | Рабочая зона, мм | Шаг построения, мкм | Мощность Вт | Скорость построения, см 3 /ч | Модельные материалы* | |

| Concept Laser | M1 cusing | 250x250x250 | 20-80 | 200 | 2-10 | н. с. 316L и 17-4PH; и. с. h23; Ti; Al; Co-Cr; Inconel; Cu; Au; Pt; A. |

| M2 cusing | 250x250x280 | 20-80 | 200/400 | 2-20 | ||

| X line 1000R | 630x400x500 | 30-200 | 1000 | 10-100 | ||

| EOS | EOS M 280 | 250x250x250 | 20-60 | 200/400 | 10-20 | н. с. 316L; Al; Fe; CoCr; Ni; Ti; Inconel |

| EOS M 290 | 250x250x300 | 20-60 | 400 | 10-20 | ||

| EOS M 400 | 400x400x400 | 20-60 | 400/1000 | 10-20 | ||

| Precious M 080 | 80x80x95 | 20-60 | 400 | 10-20 | ||

| SLM Solution | SLM 125 | 125x125x75 | 20-40 | 100/200 | 10-15 | н. с. 316L; и. Al; Co-Cr; Inconel; Au. |

| SLM 280 | 250x250x350 | 20-75 | 400/1000 | 10-15 | ||

| SLM 500 | 500x280x325 | 20-200 | 400+1000/ 2×1000 | 60-70 | ||

| Realiser | SLM 50 | Ø70×80 | 20-50 | 20-120 | 5-10 | н. с. 316L, Ti, и. с. h23; Ti6Al4V, Al, Inconel, CoCr, Au. |

| SLM 100 | 125х125х100 | 20-100 | 50-200 | 10-15 | ||

| LM 250 | 250x250x300 | 20-100 | 400 | 10-15 | ||

| SLM 300 | 300x300x300 | 20-100 | 200/400/ 600/1000 | |||

| Renishaw | AM 250 | 250x250x300 | 20-100 | 200/400 | 5-20 | н. с. 316L и 17-4PH; и. с. h23; Ti; Al; Co-Cr; Inconel. |

| Arcam | Arcam Q10 | 200x200x180 | 50-200 | 3000 | 55-80 | Ti; Co-Cr; Inconel. |

| Arcam Q20 | Ø350×380 | 50-200 | 3000 | 55-80 | ||

| ArcamA2X | 200x200x380; | 50-200 | 3000 | 55-80 | ||

| 3D Systems | ProX 100 | 100x100x80 | 20 | 50 | 1-5 | н. с.; м. с.; Inconel; керамика |

| ProX 200 | 140x140x100 | 20 | 300 | 5-10 | ||

| ProX 300 | 250x250x300 | 20 | 500 | 10-15 | ||

| ProX 400 | 500х500х500 | 10-100 | 2х500/1000 | 10-15 | ||

| ExOne | X1-Lab | 40x60x35 | мин. 50 | н/д | н. с. 316L +бронза; стекло | |

| M-Flex | 400x250x250 | мин. 100 | н/д | |||

| M-Print | 780x400x400 | 280-500 | 1780 | |||

| Matsuura | Lumex Avance-25 | 250x250x185 | 20 | 400 | н/д | и. с. h23. |

| * н.с. – нержавеющая сталь; м.с. – мартенситностареющая сталь; и. с. – инструментальная сталь; Inconel – жаропрочные сплавы Инконель 625 и 718; н/д – нет данных | ||||||

1.2 Группа Direct Deposition

К группе Direct Deposition относятся машины компаний POM Group (США), Optomec (США), Irepa Laser (Франция), InssTek (Южная Корея), Sciaky (США), таблица 2.

Компания POM (Precision Optical Manufacturing), в декабре 2012 г. приобретенная американской компанией DM3D, является разработчиком DMD-технологии, держателем патентов на оригинальные технические решения по лазерным системам и системам управления с обратной связью с одновременным регулированием в режиме реального времени основных параметров построения детали (величина подачи материала, скорость перемещения головки и мощность лазера), обеспечивающих стабильность и качество рабочего процесса.

Технология DMD позволяет производить параллельную или последовательную подачу двух видов материала с различными физикохимическими свойствами. Таким образом можно создавать биметаллические компоненты (формы для литья пластмасс: тело формы – из меди, рабочая часть – из инструментальной стали, рисунок 26 а) и наносить специальные покрытия на гильзы цилиндров, поршневые кольца, кулачковые валы, сёдла клапанов (рисунок 26 б).

Рисунок 26. Технология DMD: а – комбинированная вставка ТПА; б – нанесение износостойкого покрытия на сёдла клапанов ДВС

POM Group, работающая в кооперации с компанией Trumpf (Германия), предлагает несколько моделей AM-машин. Эти машины предназначены для ремонта инструментальной оснастки (штампы, матрицы, кокили и т. д.), нанесения защитных покрытий, а также для изготовления литейных форм с конформной системой охлаждения, внутренними теплоотводными элементами и др. Возможности машин позволяют также производить детали из композитных материалов, используя несколько систем подачи разнородных порошков.

Имеется опыт создания так называемых градиентных материалов способом послойного нанесения и сплавления двух или нескольких материалов с различными физико-химическими свойствами. Новые модели 44R, 66R и IC106 (рисунок 27) используют шестиосевые роботы.

Машины DMD 105D и 505D выполнены в традиционной компоновке на базе пятиосевых обрабатывающих центров. Мощные лазеры (по выбору – от 1 до 5 кВт) обеспечивают высокую производительность – скорость синтеза составляет 24-160 см 3 /ч. Оригинальная система управления позволяет регулировать размер пятна расплава в зависимости от конфигурации элементов строящейся детали: уменьшая размер пятна и, соответственно, подачу материала в зону расплава при проработке тонкостенных элементов и увеличивая – при построении массивных элементов.

Рисунок 27. Машина DMD IC106

Американская компания Optomec – один из мировых лидеров технологий Direct Deposition. Последние годы компания стабильно продает 3-4 установки в год. В настоящее время производятся модели LENS 450, LENS MR-7, предназначенные в основном для научноисследовательских целей, и LENS 850-R – для промышленного использования (рисунок 28). Машины могут быть оборудованы двумя или более бункерами для подачи разных типов материалов в зону расплава. Процесс построения деталей производится в среде аргона.

Рисунок 28. Машины Optomec LENS 450, LENS MR-7; LENS 850-R

Преимуществом машин Optomec является быстрая смена материалов – практически за минуты. Высокая скорость охлаждения, более 1000С/с, позволяет регулировать и управлять микроструктурой строящейся детали. Модели LENS 450, LENS MR-7 в базовой версии имеют три оси управления, в качестве дополнительной опции может быть установлен поворотный стол, обеспечивающий четвертую и пятую оси управления. Точность позиционирования – 0,25 мм, производительность – до 100 г/ч. Модели LENS 850-R в базовой версии имеют пять осей управления и оснащены двумя бункерами по 14 кг. В машинах используются порошки с фракционным составом 36-150 мкм.

Технология компании Irepa Laser (Франция) названа EasyCLAD (CLAD – Construction Laser Additive Directe). Коммерческую реализацию технологии осуществляет французская компания BeAM (Be Additive Manufacturing), которая предлагает четыре типа машин с возможностью выбора размеров рабочей зоны, мощности лазера и системы подвода порошкового материала в зону расплава – одноили двухсопловую. В зависимости от применяемого сопла ширина наносимого слоя варьируется от 0,6 до 5,0 мм. В рабочей камере поддерживается инертная атмосфера с содержанием O2 3 /ч

A2, S7; н.с.: 304, 316, 420, 17-4

Хастеллой X; Cu, Al, Стеллит 21

3000; 4000

Cermets, C250, C276; Inc. 625,

718; Waspalloy; Invar; стеллиты — 6, 21, 31; Ti, Ti-

6Al-4V

330°

360°

(LF300, 500)

CpTi, Ti-Al- V,INCO 718, 625;

Stellite 6-12-21- 25, и.с. h23, D7, T15, CPM

10V,M2, Waspalloy, 440, Hatfield steel,Cu.

-MesoCLAD

-MacroCLAD

8,0-85,0

8,0-85,0

мм 3 /ч

Ti-6-4; инконель 718, 738; Hastelloy X; Ni, Co-Cr, стеллиты 6, 21.

00

Ni, Al.

Aerospace

00

Совершенствование систем подачи материалов ведется высокими темпами. В опытных образцах с мощными лазерами (4-10 кВт) достигнута производительность (темп осаждения материала) – 9-15 кг/ч.

а – Optomec б — Fraunhofer ILT

Рисунок 34. Системы подачи материала Optomec и Fraunhofer ILT

Рисунок 35. Системы подачи материала: а – коаксиальная; б –многоканальная