что такое технологический процесс механической обработки

Технологический процесс механической обработки детали

Технологические процессы механообработки металлоизделий в машиностроении разрабатываются с определенной целью:

Для современного машиностроительного производства характерно совершенствование проверенных установок, а не проектирование совершенно новых устройств, как думают многие. Все это обуславливает популяризацию техпроцессов, основу которых составляет опыт в практическом проектировании. Организация производства осуществляется таким образом, что главными ориентирами являются гибкие структуры, которые можно переналадить в краткие сроки.

Рабочий эскиз детали является основным документом, необходимым для разработки техпроцесса. Следует отметить, что тип производства и требования относительно качества детали оказывают непосредственное влияние на создание техпроцесса. Разработчики располагают каталогами, в которых представлена полная информация о технических и эксплуатационных свойствах металлорежущих станков, инструментов для механической обработки и контроля размеров, технологической оснастки.

Структура техпроцесса и особенности его оформления

Структура техпроцесса механообработки представлена двумя видами технологий:

Согласно ЕСТД в комплект технологической документации входит множество соответствующих карт. Их количество и тип устанавливается стандартами и производственными условиями.

Операционная технология оформляется на соответствующих картах, где описывается мехобработка всех поверхностей болванки.

Под картой эскизов подразумевается графическое изображение металлоизделия в виде, который будет иметь заготовка по завершению той или иной операции механической обработки. Следует отметить, что на операционном чертеже обозначаются:

Карта эскизов разрабатывается для той или иной операции индивидуально.

Операционная технология мехобработки: специфика разработки

При выборе оптимального варианта очередности механообработки металлоизделия необходимо учитывать два основных фактора:

Для предприятий, выпускающих детали сериями, характерны техпроцессы, в которых одноименные операции разделяются на основные и вспомогательные переходы. В одной операции не предусмотрена переустановка заготовки, а режущий инструмент меняется минимальное количество раз, из-за чего сокращается время на его подналадку.

Оценить требования, предъявляемые по отношению к качеству готовой детали, при создании техпроцесса мехобработки детали удастся, если учитывать ряд аспектов. К примеру, техпроцесс должен подчиняться структурной схеме. Каждый этап операционной технологии неразрывно связан с методом механической обработки и ее точностью. При необходимости получить поверхностный слой детали с твердостью более HRC 35 нужно в ходе работ сменить лезвийный инструмент абразивным.

Электронное учебное пособие по курсу «Основы технологии машиностроения»

Тема 1. Производственный и технологический процессы механической обработки

Изделия получают из материалов, полуфабрикатов и комплектующих в результате выполнения определенных работ, совокупность которых и составля-ет производственный процесс.

Производственный процесс это совокупность всех действий людей и орудий производства, необходимых для изготовления или ремонта продукции.

В состав производственного процесса включаются все действия по изго-товлению и сборке продукции, контролю ее качества, хранению и перемещению на всех стадиях изготовления, организации снабжения и обслуживания рабочих мест и участков, финансирования производства, управления всеми звеньями производства, а также все работы по технической подготовке производства.

ТП сборки ТП сварки ТП механической обработки

Технологический процесс разделяется на операции, а операции делятся на установы, переходы, позиции и вспомогательные переходы.

Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработке другого изделия. Рассмотрим изготовление ступенчатого валика из штучной заготовки на токарном станке.

На рисунке на фоне заготовки показан контур готовой детали.

Для образования формы детали необходимо удалить материал из областей 1,2,3,4,5

Последовательное удаление материала из областей 1,2,3 формирует поверхности 1, 2, 3.

После этого обработать поверхности 5 и 4.

Если вся обработка ведется непрерывно на одном станке, то имеет место одна технологическая операция. Эту же работу по обработке валика можно выполнить и за две операции: операция 1 : установить и закрепить заготовку, обточить поверхности 1,2.,3, снять заготовку и передать ее на другой станок; операция 2: установить и закрепить заготовку на другом станке и обточить поверхности 4,5.

Проектирование технологических процессов состоит в установлении содержания и последовательности операций.

Операция является неделимой в планово-организационном отношении частью технологического процесса, основной единицей производственного планирования и учета. Материально-техническое и финансовое обеспечение технологического процесса (тип и количество оборудования, расход инструмента, приспособле-ния, расход энергии, необходимые финансовые ресурсы), потребное количество и квалификация рабочей силы определяют по операциям технологического процесса. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки, определяется себестои-мость обработки.

Кроме формообразующих операций, в состав технологического процесса в ряде случаев (например, в поточном производстве и особенно при обработке на автоматических линиях и в гибких технологических комплексах) включаются вспомогательные операции: (транспортные, контрольные, маркировочные, по удалению стружки и т.п.), не изменяющие размеров, формы, внешнего вида или свойств обрабатываемого изделия, но необходимые для осуществления технологического процесса.

Установ представляет собой часть технологической операции, выполняемую при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы. Так, в приведенном выше примере обработка валика в одну операцию осуществляется за два установа: за первый установ формируются поверхности 1,2.3, а за второй – поверхности 5,4.

Применительно к условиям механической обработки определение пере-хода можно уточнить следующей формулировкой: технологический переход представляет собой законченную часть технологической операции, выполняе-мую над одной или несколькими поверхностями заготовки, одним или несколь-кими одновременно работающими инструментами без изменения или при ав-томатическом изменении режимов работы станка. При этом автоматическое изменение режима работы станка внутри одного технологического перехода имеет место в период обработки заготовок на станках с программным или адаптивным управлением.

Из приведенного определения следует, что одним переходом является не только часть операции, относящаяся к обработке одной простой поверхности или фасонной поверхности простым или фасонным инструментом, но и одновременная обработка нескольких поверхностей комплектом режущих инструментов (набором фрез, многорезцовая обработка), а также обработка криволинейных поверхностей простым инструментом, движущимся по контуру или заданной программе (фрезерование кулачков, рабочего профиля турбинной лопатки и т.п.).

На рисунке материал удаляется за три рабочих хода.

Элементы технологического процесса механической обработки

Технологический процесс – это часть производственного процесса, содержащая в себе последовательное изменение размеров, формы, внешнего вида предмета производства, и их контроль.

Элементы технологического процесса: операция, установка, позиция, обработка, перход, проход, рабочий прием, движение.

Технологический процесс обычно делится на части, называемые операциями.

Операция представляет собой законченную часть технологического процесса. О. предназначена для изменения геометрических и физических параметров изделия на 1 раб месте с 1 рабочим.

Операция, выполняемую непрерывно на одном рабочем месте.

Операция – это основная единица производственного планирования и учета. На онове операций определяют трудоемкость изготовления деталей, устанавливают нормы времени и расценки, задается требуемое кол-во оборудования, приспособлений и инструментов, опредеяют с/с обработки.

Состав О.: СПИД: станок, приспособление, инструмент, деталь.

Установка – это определение положения заготовки на станке с использованием станочных приспособлений.

С тем, чтобы иметь возможность представить структуру операции и учесть затраты времени на ее выполнение, потребовалось расчленение операции на отдельные части, названные переходами.

Позиция – это фиксированое положение, занимаемое закрепленной заготовкой совместно с приспособлением относительно инструмента. (токарно- револьв станки с гориз и вертик осью вращения головки.)

Обработка. Цели мех обраб- изменение св-в, геометрич характеристик, размеров заготовки.

Технологический переход – это механическая обработка одной или нескольких пов-те заготовки, одним или несколькими инстументами, при постоянных технологических режимах и установке.

В соответствии с этим переход, непосредственно связанный с осуществлением технологического воздействия, называют основным (сверление). Переход, состоящий из действий рабочего или механизмов, необходимых для выполнения основного перехода, называют вспомогательным (установка и закрепление детали).

Проход – обработка отдельных пов-тей при неизменной установке заотовки.

Рабочим ходом называют однократное относительное движение инструмента и заготовки, в результате которого с ее поверхности удаляется один слой материала. Чтобы иметь возможность обработать заготовку, ее надо установить и закрепить в приспособлении, на столе станка. Каждое новое фиксированное положение объекта производства совместно с приспособлением, в котором объект установлен и закреплен, называют рабочей позицией.

Движение – это отдельные действия станка (включение, выключение).

Прием является частью вспомогательного перехода.

Типы производства

Тип производства – классификационная категория производства, выделяемая по признакам широты номенклатуры регулярности, стабильности и объема выпуска продукции.

Различают три типа производства: I/ массовый, 2/ серийный, З/единичный.

Единичное: Единичным называют производство, характеризуемое малым объемом выпуска одинаковых изделий, повторное изготовление изделий, которых, как правило, не предусматривается. Здесь отсутствует цикличность производства, свойственная серийному производству.

Отсутствие повторяемости изготовления ведет к поиску наиболее упрощенных путей изготовления продукции. Чаще всего так работают экспериментальные, ремонтные цехи и т.п. Рабочие здесь, как

1.широта номенклатуры изготовляемых изделий 2. малый объем их выпуска десятки шт в год. 3. универсальный охват разнообразных типов изделий. 4. гибкость с точки зрения применения универсального оборудования (напр., токарно-винторезный станок, станд-ый режущий или измерительный инструмент)5. Технологический процесс изготовления детали имеет уплотненный хар-р, т.е. на одном станке вып-ся несколько операций или полная обработка 6.С/c выпускаемого изделия относительно высока 7. квалификация раб – 5 – 6 разряд, высокая. 8 станок – универсальный, точное оборуд. 9. кооэфицент закрепл операции более 40. 10. применяется упрощенная система документации. 11. тех нормы отсутствуют, применяют опытно-статистическое нормирование труда. 12. заготовки: горячий прокат, литье в землю, поковки

Серийное: (мелко-, средне-, крупно-серийн – зависит от V партии)

средне-:1.квалификация раб 4 разряд, 2. сатнки – полуавтоматы 3. коэффициент зкрепления операции 10-20

крупно-серийн: 1.квалификация раб 3 разряд, 2. автоматич. Сатнки, производств модули 3. коэффициент зкрепления операции от 1-10

1.ограниченная номенклатура изделий изготовляется периодически повторяющимися партиями 2. объем выпуска больше, чем в единичном произ-ве, периодически, повторяющимися партиями 3. заготовки- горячий и холодный прокат, литье в землю под давлением, литье, штамповки 4. Технологический процесс преимущественно дифференцирован, т.е. расчленен на отд. операции, выполняемые на опред. станках 5. при выборе технол-го оборудования (исп-ся вспомогательные, спец-е приспособления) необходимо производить расчет затрат и сроков окупаемости, а также ожижаемый эк. Эффект. 6. с/c ниже, чем в единичном произ-ве

изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. При массовом производстве для каждой операции

выбирается наиболее производительное, дорогое оборудование /автоматы, полуавтоматы/, рабочее место оснащается сложными, высокопроизводительными устройствами и приспособлениями, в

результате чего при большом объеме выпуска изделий достигается самая низкая себестоимость продукции.

1. коэфф закрепл =1. 2. квалификация 3-4 (на кахд рабочем месте выполняется 1 повторяющаяся операция) 3. автоматич. сатнки, производств модули. 4 производство поточное 5. требуемая точность достигается методами автомаоического получения размеров на настроеных станках.

1.узкая номенклатура изделий. 2. большой объем выпуска изделий, непрерывно изготовляемый в теч. продолжительного периода времени 3. Технологический процесс разрабатывается подробно, которому свойственна малая трудоемкость и низкая в сравнении с серийным пр-вом с/c изделия. 4. применение механизации и автоматизации произ-ых процессов. 5. использование техн. процесса с элементарными операциями. 6. применение быстродейст-их спец. приспособлений, а также режущего и измерительного инстр-та. 7. Исп-ся шаблон

Качество поверхности

Геом. хар-ки качества обработанной поверхности определяются отклонением реальной поверхности от номинальной. Эти отклонения можно подразделить на 3 разновидности: шероховатость, волнистость и отклонение от прав. геом. формы..

Шероховатость – это совокуп неровностей, обработанной овехности с относитедльно малыми шагами. Шероховатость поверхности опреджеляют по ее профилю, котор образуется в сечении этой поверхности

Шероховатость и волнистость являются характеристиками качества поверхности, оказывающими большое влияние на многие эксплуатационные свойства деталей машин.

Рассматриваемые микронеровности образуются в процессе механической обработки путем копирования формы режущих инструментов, пластической деформации поверхностного слоя деталей под воздействием обрабатывающего инструмента, трения его о деталь, вибраций и т.д.

Шероховатость поверхностей деталей оказывает существенное влияние на износостойкость, усталостную прочность, герметичность и другие эксплуатационные свойства

Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности. Возникновение волнистости связано с динамическими процессами, вызываемыми потерей устойчивости системы станок-приспособление-инструмент-деталь и выражающимися в возникновении вибраций.

Отклонением формы называется отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

Точность геометрических параметров является комплексным понятием, включающим в себя:

— точность размеров элементов деталей;

— точность геометрических форм поверхностей элементов деталей;

— точность взаимного расположения элементов деталей;

— шероховатость поверхностей деталей (микрогеометрия);

— волнистость поверхностей (макрогеометрия).

К физико-механическим св-вам относят твердость и напряжение.

Остаточное напряжение возникает после механической обработки, заготовительных операций, при шлифовании (Материал поверхностного слоя испытывает наклеп, разупрочнение, изменяется его структура и микротвердость, образуются остаточные напряжения). После заготовительных операций заготовки, полученные на прессе, подвергаются термич. обработке.

Виды термической обработки и остаточное напряжение:

Нормализация – нагрев детали и охлаждение ее в последующем на воздухе. При этом снимается остаточное напряжение и формируется твердость выше, чем при обжиге. Обжиг – характеризуется тем, что у заготовки снимается остаточное напряжение в результате нагрева печи с последующим остыванием внутри нее со скоростью остывания печи. Закалка может произ-ся в соляные р-ры, в воду, в масло. Остаточное напряжение определяют расчетными и экспериментальными методами.

При эксперимент. методах остат. напряжения опред-ют расчетами по деформации образца после снятия с него напряженного слоя. Этот метод явл. разрушающим.

11. Точность механической обработки. Суммарная погрешность. Система СПИД. Виды погрешностей.

Под точностью обработки следует понимать степень соответствия действительного значения показателя к номинальному.

Точность геометрических параметров является комплексным понятием, включающим в себя:

— точность размеров элементов деталей;

— точность геометрических форм поверхностей элементов деталей;

— точность взаимного расположения элементов деталей;

— шероховатость поверхностей деталей (микрогеометрия);

— волнистость поверхностей (макрогеометрия).

Повышение точноти исходных заготовок снижает трудоемкость и с/c обработки мех обработки, снижает значения припусков, приводит к экономии металла.

Точность детали зависит от ряда факторов:

-отклонение от геом. формы детали или ее отд. элементов.

-отклонение действительных размеров детали от номинальных

-отклонение поверхностей и осей деталей от точного взаимного расположения (от параллельности, перпендикулярности, концентричности)

Т.к. точность обработки в произ-ых условиях зависит от многих ф-ров, обработку на станках ведут не с достижимой, а с экономической точностью.

Эк.точность мех. обработки – такая точность, при кот. min с/c обработки достигается в нормальных произ-ых условиях (работа произ-ся на исправных станках с применением необх-ых приспособлений и инструментов при нормальных затратах времени и нормальной эксплуатации рабочих) Достижимая точность – точность, кот. можно достичь при обработке в особых наиб. благоприятных усл., необходимых для данного произ-ва высококвалифицированными рабочими при значительном увеличении затрат времени, на считаясь с с/c обработки.

СПИД: станок, приспособление, инструмент, деталь.

Суммарная погрешность измерения – это совокупность погрешностей, возникающих под влиянием большого числа факторов.

Погрешности: теоретичские, погрешн., вызваные действием упругой силы СПИД, погрешности, вызванные деформацией заготовки под действием неуравновешенных сил, из-за действия тепла, из-за износа режущего инструмента, погрешность базирования

Технологические процессы механической обработки

· Технологические процессы обработки резанием. Лезвийная обработка

Согласно ГОСТ 3. 1109-82 к технологическим процессам механической обработки относятся процессы обработки давлением (рассмотрены в лекции 9) или резанием.

Обработка резанием является основным технологическим приемом изготовления деталей машин. Этот метод является универсальным и позволяет обрабатывать детали с высокой точностью. Он обладает малой энергоемкостью и высокой производительностью. Современные тенденции развития машиностроения требуют разработки новых видов обработки резанием, режущих инструментов. Одним из лидеров в таких разработках является «СТАНКИН». Ученые нашего университета являются авторами множества инновационных разработок в области режущих инструментов. Широко известны работы Григорьева С.Н., Волосовой М.А., Гречишникова В.А., Верещаки А.С., Петухова Ю.П., Старкова В.К. и многих других.

Под обработкой резанием в машиностроении понимают процесс, заключающийся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки (ГОСТ 3. 1109-82). Образование поверхностей сопровождается деформированием и разрушением поверхностных слоев материала. Процессы резания осуществляются режущим инструментом.

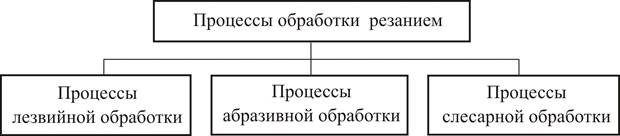

В зависимости от применяемого режущего инструмента различают следующие процессы обработки материалов резанием (рис.12.1):

Рис. 12.1. Процессы обработки резанием

Выбор технологом процесса лезвийной обработки резанием определяется следующими параметрами:

— видом и направлением главного движения резания,

— сообщением его инструменту или заготовке,

— видом и направлением движения подачи,

— формой получаемой поверхности,

— видом и типом режущего инструмента.

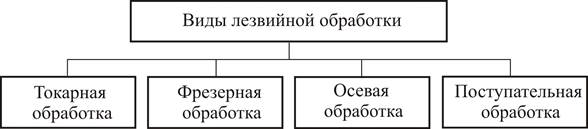

С учетом перечисленных признаков, существующие процессы лезвийной обработки условно можно классифицировать следующим образом (рис. 12.2). Эта классификация наиболее удобна с точки зрения их понимания.

Рис. 12.2. Простейшая классификация видов лезвийной обработки

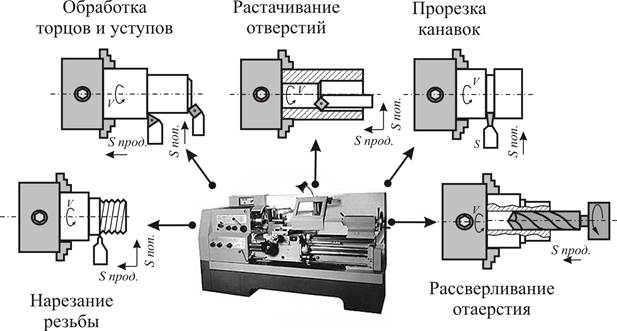

Основными процессами токарной обработки являются:

— обработка наружных цилиндрических поверхностей,

— обработка наружных конических поверхностей,

— обработка торцов и уступов,

— вытачивание пазов и канавок,

— обработка внутренних цилиндрических и конических поверхностей,

— нарезание внешней и внутренней резьб,

— обработка фасонных поверхностей,

Рис. 12.3. Токарно-винторезный станок и процессы, выполняемые на нем

Токарную обработку ведут на станках токарной группы(рис. 12.3). К ним относятся:

— станки тонкого точения.

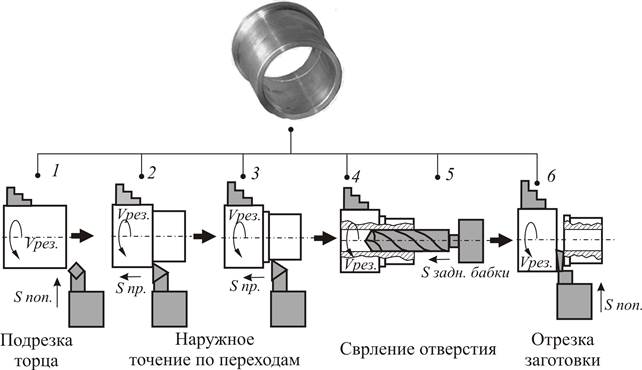

Рис. 12.4. Операции технологического процесса изготовления детали «втулка» на универсальном токарно-винторезном станке

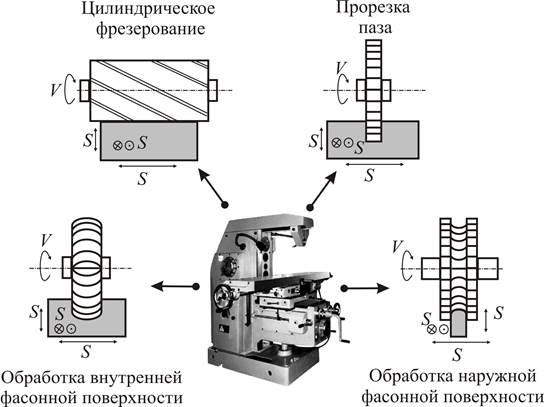

Главным движением при фрезеровании является вращение фрезы, а вспомогательным поступательное перемещение заготовки. Движение подачи может быть и вращательное движение заготовки вокруг оси вращающегося стола.

Основными видами фрезерной обработки являются:

— обработка плоских горизонтальных и вертикальных поверхностей,

— обработка комбинированных поверхностей,

— обработка уступов и прямоугольных пазов,

— обработка шпоночных пазов,

— обработка фасонных поверхностей,

— обработка пространственно сложных поверхностей,

Фрезерную обработку ведут на станках фрезерной группы (рис. 12.5). К ним относятся:

— фрезерные станки непрерывного действия:

— специальные фрезерные станки:

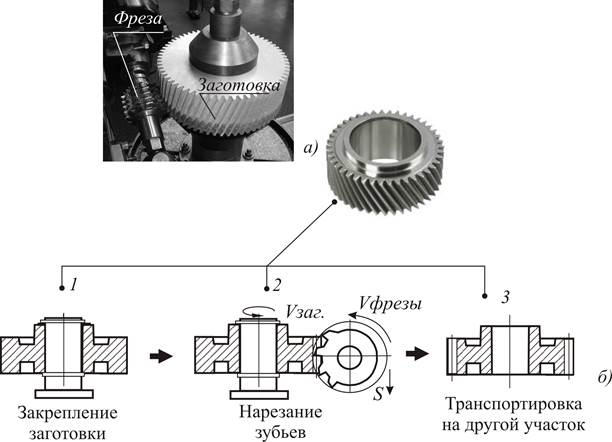

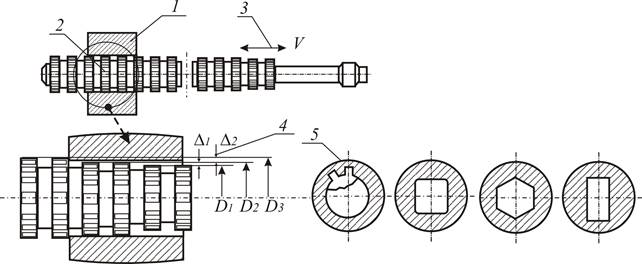

На рис. 12.6. показаны операции условного технологического процесса изготовления на зубофрезерном станке детали «зубчатое колесо» из штампованной заготовки. В качестве режущего инструмента при зубофрезеровании используют червячные резы различного диаметра и модульности.

Рис. 12.6. Операция зубонарезания (а); фрагменты технологического процесса технологического процесса изготовления детали «зубчатое колесо» на зубофрезерном станке (б)

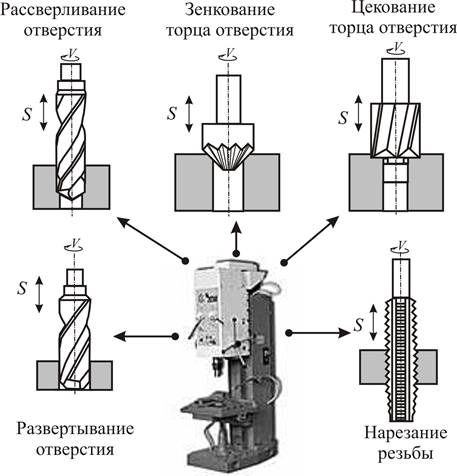

· Осевая обработка это процесс лезвийной обработки с вращательным главным движением резания при постоянном радиусе его траектории и движением подачи только вдоль оси главного движения резания. При осевой обработке используются такие инструменты как сверла, развертки, цековки, зенковки и т.п.

Основными видами осевой обработки являются:

— зенкерование отверстий (обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости)

— развертывание отверстий (окончательная обработка цилиндрического или конического отверстия (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности),

— цекование отверстий (обработка торцовой поверхности отверстия),

— зенкование (получение конических углублений в отверстии),

— нарезание резьб плашками и метчиками.

Осевую обработку ведут на станках сверлильной группы(рис. 12.7). К ним относятся:

Рис. 12.7. Вертикально-сверлильный станок и процессы, выполняемые на нем

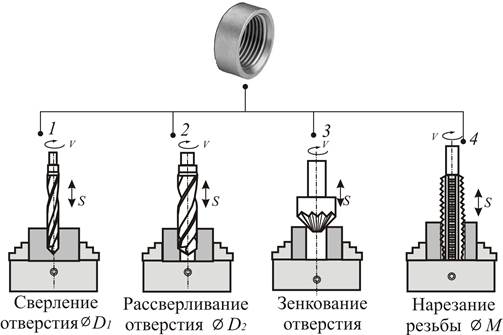

На рис. 12.8. показаны операции условного технологического процесса изготовления на вертикально-сверлильном станке детали «втулка резьбовая» из калиброванного прутка.

Рис. 12.8. Операции технологического процесса осевой обработки детали «втулка резьбовая»

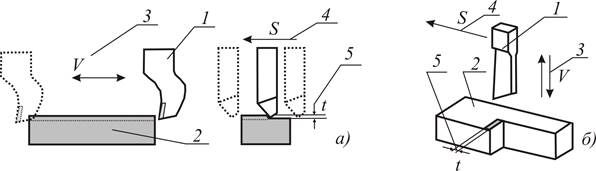

Строгание и долбление обычно применяются при обработке несложных профильных поверхностей с прямолинейными образующими, а также для обработки вертикальных и горизонтальных плоскостей в единичном производстве. На рисунке 12.9. показаны схемы процессов строгания (рис. 12.9, а) и долбления (рис. 12.9, б).

Поступательную обработку ведут на станках: строгальных, зубострогальных, долбежных, зубодолбежных, протяжных.

· К слесарной механической обработке относятся следующие виды обработки:

— Рубка и резание металла. С помощью зубила или и молотка заготовка разрубается на части или ненужные части удаляются. Кроме того, с помощью рубки с заготовок убирают неровности, окалину, острые кромки деталей, вырубают пазы и канавки.

— Опиливание металлов. Эта одна из самых широко применяемых заключительных операций состоит в удалении небольших слоев металла напильником. С ее помощью с заготовок удаляют ржавчину, окалину, выравнивают шероховатые поверхности, а также придают деталям необходимую форму и размеры.

— Шабрение- повышение чистоты поверхности детали ручным лезвийным инструментом шабером.

Контрольные вопросы к лекции 12:

1. В чем состоит физическая сущность процесса резания металлов.

2. Дайте классификацию разновидностей лезвийной обработки. В чем состоит принцип этой классификации.

3. В чем состоят особенности токарной обработки.

4. Перечислите движения на токарном станке. Какое движение при токарной обработке является главным.

5. Перечислите поверхности, обрабатываемые токарной обработкой. Приведите самостоятельные примеры деталей.

6. Перечислите движения на фрезерном станке. Какое движение при фрезерной обработке является главным.

7. В чем состоят особенности фрезерной обработки.

8. Перечислите движения на фрезерном станке. Какое движение при фрезерной обработке является главным.

9. Перечислите поверхности, обрабатываемые фрезерной обработкой. Приведите самостоятельные примеры деталей.

10. В чем состоят особенности осевой обработки.

11. Перечислите движения на сверлильном станке. Какое движение при осевой обработке является главным.

12. В чем заключается процесс протягивания. В чем состоят особенности инструмента для протягивания.

13. С какой целью используется слесарная механическая обработка.