что такое тдм в котельной

Выбор ТДМ. Выбор количества ТДМ. Расчётная производительность машины. Полное приведенное расчётное давление дымососа

Страницы работы

Содержание работы

Выбор количества ТДМ.

В соответствии с [1] для котлов производительностью 500 т/ч и менее, а так же для каждого котла дубль-блока устанавливается один дымосос и вентилятор. Установка двух дымососов и двух вентиляторов допускается при соответствующем обосновании. При установке на котёл двух дымососов и двух вентиляторов производительность каждого из них выбирается по 50%.

По рекомендациям [1] принимаем к установке два дымососа и два вентилятора.

Расчётная производительность машины:

Определим полное приведенное расчётное давление дымососа:

В соответствии с расчётом принимаем к установке два дымососа ДОД-31,5

Количество воздуха, перекачиваемое вентилятором:

Расчётная производительность дутьевых вентиляторов:

Расчетная производительность одного ДВ:

Приведенное полное расчётное давление:

По полученным расчётным данным

Щит управления тягодутьевыми механизмами

Содержание:

Функциональное назначение

Щит управления тягодутьевыми механизмами (ЩУ-ТДМ) предназначен для поддержания заданного соотношения «газ-воздух» в паровых и водогрейных котлах за счет управления производительностью работы двух вентиляторов и одного дымососа в соответствие с заданным алгоритмом, а также направляющими аппаратами газовоздушных трактов каждого агрегата подачей управляющих сигналов на соответствующие механизмы МЭО (МЭО1. МЭО3). Алгоритмы управления тягодутьевыми механизмами и направляющими аппаратами реализуются по сигналам внешних датчиков напора и разрежения.

Функциональная схема

Cтруктурная схема

Состав и структура ЩУ-ТДМ

В состав щита управления входит :

Режимы работы

Для управления тягодутьевыми механизмами котла предусмотрены следующие режимы работы:

Каждый режим работы системы управления определяется двумя параметрами: временем начала и величиной уставки напора воздуха Рв вентилятора. При этом окончание каждого предыдущего режима совпадает с началом следующего за ним режима.

Работа дымососа определяется заданной величиной разрежения, которая может корректироваться оператором для каждого режима работы.

Задание уставок для каждого режима:

Переход от запрограммированной уставки к текущему ее значению может быть осуществлен в каждом из режимов работы, при этом на экране индикации появляется дополнительная уставка, доступная для изменения.

Задание времени режима:

При задании времени режима завершение одного режима и переход к следующему режиму происходит автоматически по истечении запрограммированного времени. Если время режима не задано, момент завершения одного режима и начала следующего определяется оператором.

Снятие ограничений мощности котлов по тяге и дутью

Арсирий В. А., д.т.н., профессор, Федотова В.С., к.т.н., доцент

Одесская государственная академия строительства и архитектуры

Арсирий Е.А., д.т.н., профессор

Одесский национальный политехнический университет

г. Одесса, Украина

Сегодня, из-за ограничений мощности котельных установок, качественное теплоснабжение городов обеспечивается только при умеренных температурах наружного воздуха, а для обеспечения пиковых нагрузок при низких температурах предлагается строить новые котлы. Проблема ограничений мощности котлов по тяге и дутью не связана с физическим или моральным износом ТДМ. Для решения этой проблемы выполнен анализ методики выбора ТДМ и способа проектирования тягодутьевых трактов. Неоднозначность методики выбора ТДМ можно отметить на примере рекомендаций по использованию дутьевых вентиляторов марки ВДН в типовых проектах котлов [1].

Таблица 1. Рекомендуемые параметры вентиляторов для котлов КВГМ

Из приведенных данных (Табл. 1) видно, что один размер вентилятора ВДН-15 с электродвигателем одинаковой мощности Nэл = 75кВт рекомендован для подачи воздуха в котлы, мощность которых отличается более чем в 1,5 раза: КВГМ-30 и КВГМ-50. Такая же ситуация с котлами КВГМ-6,5 и КВГМ-10, что подтверждает неоднозначность методики выбора ТДМ.

Анализ методики выбора тягодутьевых механизмов котлов

Проектирование тягодутьевых трактов котлов условно можно разделить на три этапа. При выполнении первого этапа выполняется выбор и размещение технологического оборудования на основе уже сложившихся вариантов компоновки аэродинамических систем котельных установок.

На втором этапе для выбранной компоновки котельной установки определяют потери напора ΔР отдельных элементов системы или сети, которые рассчитывают на основе использования справочных данных местных сопротивлений ζ и коэффициентов трения µ элементов оборудования. Для возможности выбора ТДМ рассчитывают суммарные потери напора аэродинамических трактов, строят характеристику сети на основе суммарной величины сопротивления системы R, приведенную к величине подачи Q, которую иногда называют константой [2].

Третий этап является главным этапом проектирования, на котором выбирают ТДМ и является единственным этапом, где выполняется оптимизация параметров работы по величине КПД нагнетателя. Остановимся подробнее на методике выбора нагнетателей.

Главным требованием выбора ТДМ является обеспечение заданной максимальной подачи воздуха в котел Q*. Для этого дутьевые вентиляторы и дымососы должны обеспечивать такой полный напор РV, который при максимальной подаче Q* компенсирует потери напора ΔР на преодоление сопротивлений R в сети. То есть ТДМ продавливают требуемое количество воздуха либо газов через систему, поэтому их называют нагнетателями. Также существует два условия оптимизации параметров аэродинамических трактов:

КПД вентилятора характеризует эффективность трансформации разных видов энергии, и рассчитывается как отношение полезной аэродинамической мощности в числителе Nаэр к затратам электрической мощности на работу электродвигателя в знаменателе Nэл.

КПД нагнетателей обеспечивает оптимизацию параметров при выборе ТДМ по первому условию. Однако, потери напора ΔР не могут быть полезным параметром системы, поэтому КПД нагнетателей характеризует эффективность только самих вентиляторов и дымососов.

Второе условие выбора ТДМ только декларирует необходимость снижения затрат энергии на привод, однако не имеет критерия оптимизации затрат энергии на обеспечение подачи.

Для наглядности выбора ТДМ по существующим правилам разработаны несколько способов представления характеристик нагнетателей и характеристик сети (аэродинамических трактов) [4, 5, 6]. Наиболее полно энергетические параметры нагнетателей представляют индивидуальные размерные характеристики вентиляторов и дымососов, которые будут представлены на рис. 2 и рис. 5. Именно в поле индивидуальных характеристик нагнетателей строят характеристики сети, а точка пересечения напорной характеристики сети Рсеть = f(Q) и напорной характеристики нагнетателя РV = f(Q) показывает расчетную или рабочую точку, определяющую основные параметры нагнетателей при их выборе. Для упрощения выбора ТДМ разработаны сводные графики, на которых показаны рабочие участки индивидуальных напорных характеристик нагнетателей при требуемых значениях КПД (рис.1). На основе сводного графика вентилятор выбирается по скорости вращения электродвигателя n и размерам рабочего колеса D2, который указывается в марке вентилятора в дециметрах.

Для выбора вентилятора на сводном графике дополнительно построена характеристика сети Рсеть= f(Q) дутьевого тракта котла КВГМ-50, которая рассчитана по формуле (1) и учитывает сопротивления согласно типового проекта.

Рис. 1 Сводный график рекомендуемых параметров работы вентиляторов марки ВДН

Снятие ограничений мощности котлов путем замены тягодутьевых механизмов

Для снятия ограничений мощности на основе приведенных выше правил выбора ТДМ возможны два варианта увеличения производительности вентилятора ВДН-15:

По первому варианту замена вентилятора ВДН-15 на больший ВДН-17 позволит увеличить подачу воздуха в котел до Q ≈ 52 тыс.м 3 /час. Такое увеличение подачи является недостаточным для восстановления номинальной мощности котла (см. табл. 1). Кроме того, увеличение размеров вентилятора приведет к повышению затрат электрической энергии на привод.

Затраты на привод вентилятора не показаны на сводном графике (см. рис.1). Для анализа затрат энергии на привод ТДМ используют формулу пересчета мощности подобных вентиляторов при изменении основных параметров [5, 6].

Анализ изменения затрат энергии вентилятора показал, что увеличение производительности вентилятора за счет его замены на больший, приводит к повышению затрат на привод пропорционально 5-й степени отношения диаметров рабочего колеса. А увеличение производительности вентилятора за счет повышения скорости вращения приводит к увеличению затрат энергии на привод пропорционально 3-й степени возрастания числа оборотов. Поэтому сегодня приоритетным считается вариант увеличения подачи ТДМ путем замены электродвигателя вентилятора с целью увеличения скорости его вращения.

КПД вентилятора при подаче Q*, обеспечивающей номинальную мощность котла, остается неизменным и приемлемо высоким ηвентА0 = ηвентВ» = 0,825. Однако затраты энергии на привод вентилятора увеличиваются с NА = 55 кВт до величины NВ > 180 кВт, то есть более чем в три раза. Таким образом, при увеличении скорости вращения электродвигателя возникает противоречие между сохранением высокого значения КПД вентилятора при значительном повышении затрат энергии на привод в 3,27 раза для увеличения подачи воздуха в котел в 1,48 раза.

Для устранения указанного противоречия при выборе ТДМ кроме КПД вентилятора предложено использовать коэффициент удельных затрат энергии вентилятора kN, который определяется как отношение затрат на привод N к соответствующей подаче Q.

Такое непропорциональное повышение затрат мощности на дутье объясняет причину того, что уже более 20 лет сложившаяся ситуация с ограничениями мощности котлов решается либо существенным увеличением удельных затрат мощности на привод ТДМ, либо для продолжения эксплуатации котельных установок обосновывают причины ограничений мощности котлов по тяге либо дутью.

Рис. 2 Параметры дутьевого тракта котла КВГМ-50 в поле характеристик вентилятора марки ВДН-15 при двух скоростях вращения.

Снятие ограничений мощности котлов путем корректировки аэродинамики элементов дутьевых трактов

В 2006 году был разработан и реализован в котельной г. Ильичевск Одесской области энергосберегающий вариант снятия ограничений мощности котлов КВГМ-50 по дутью только за счет снижения потерь напора в аэродинамической сети путем корректировки аэродинамики в элементах дутьевого тракта (повороты, входные и выходные участки оборудования, коллекторы, горелки, т.п.). Корректировка аэродинамики потоков выполняется на основе физического моделирования с использованием нового метода визуальной диагностики структуры потоков (МВДСП) [7, 8, 9].

Корректировка аэродинамики с использованием МВДСП показана на примере совершенствования структуры потока во входном патрубке вентилятора ВДН-15. Визуальная диагностика позволяет выявить зоны отрыва потока от стенок (рис. 2а), которые являются причиной высоких аэродинамических сопротивлений. Для устранения зон отрыва потока от стенок входного патрубка разрабатываются вставки-лекала, которые замещают диссипативные зоны (рис. 2б). Это позволяет разработать такую геометрию проточных частей, при которой течение будет безотрывным, и за счет этого обеспечить меньшее значение сопротивления входного патрубка вентилятора. Монтаж вставок-лекал должен точно соответствовать реальной геометрии входного патрубка и структуре потока.

Рис. 3 Разработка корректировки аэродинамики входного патрубка.

Измерения аэродинамических параметров входного патрубка вентилятора показали, что после устранения диссипативных зон, сопротивление поворота потока во входном патрубке при числах Рейнольдса Re > 10 5 снизилось с ζ = 1,57 до ζ = 0,23 [10]. Также была выполнена корректировка аэродинамики в поворотах потока на 90º. Установка вставок, устраняющих диссипативные зоны позволила снизить сопротивления поворотов потока на 90º более чем в 4 раза. Кроме того, предлагаемый подход к анализу потерь напора в дутьевом тракте показал, что самые большие потери напора создают горелки типа РГМГ. Они были заменены на горелки типа «СНТ», с существенно меньшим сопротивлением [11]. Замена горелок снизила потери напора в дутьевом тракте котла более чем на 50%.

Рис. 4 Монтаж вставок во входном патрубке вентилятора.

Рис. 5. Параметры дутьевого тракта котла КВГМ-50 до и после реконструкции.

После корректировки аэродинамики элементов дутьевого тракта котла КВГМ-50 при полностью открытых направляющих аппаратах (при максимально возможной производительности вентилятора) на новой характеристики сети Рсеть С видно, что подача увеличена до требуемой величины Q* ≈ 65 тыс.м 3 /час.

Положительным результатом снижения сопротивлений в дутьевом тракте является снижение коэффициента удельных затрат на привод вентилятора от kN.А0 = 1,2 в точке А0 до kN.С. = 1,05 в точке С. Однако, требует анализа уменьшение КПД вентилятора от ηвентА0 = 0,825 до ηвентС = 0,79.

Таблица 2. Изменение параметров дутьевого тракта котла КВГМ-50 при разных вариантах увеличения подачи вентилятора ВДН-15

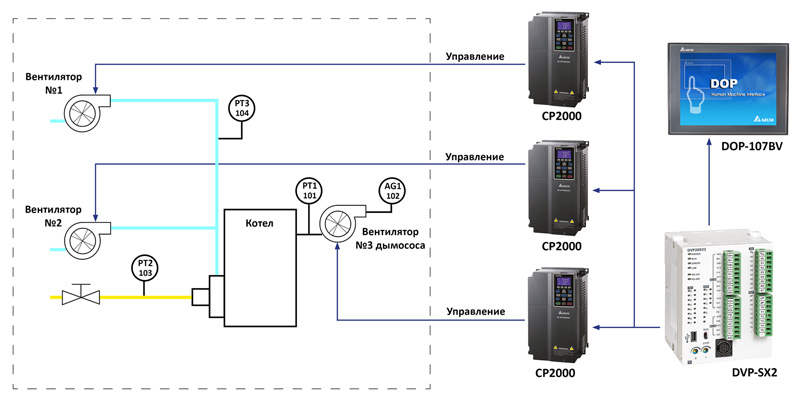

АСУ «Умный факел» на базе средств Delta Electronics для управления котельными установками

Использование средств автоматизации Delta Electronics — ПЧ CP2000 и ПЛК DVP-SX2, позволяет увеличить эффективность, надежность и безопасность работы котельных установок, а также обеспечить процесс горения топлива вне зависимости от внешних условий

Надежная работа котельных установок, бесперебойное обеспечение тепла для жилищно-коммунального хозяйства и производственных нужд невозможны без оптимизации процессов производства тепловой энергии и повышения эффективности теплового оборудования. Добиться этого можно, используя в котельных установках современные высокоэффективные средства автоматизации, контроля и управления.

Одними из важнейших элементов котельных установок являются тягодутьевые механизмы (ТДМ) с вентиляторами и дымососами. Применение ТДМ обеспечивает процесс горения топлива вне зависимости от внешних условий, влияющих на тягу — таких как атмосферное давление или температура воздуха. Вентиляторы осуществляют подачу воздуха в топку котла и создают в нем тягу, необходимую для сгорания топлива, а дымососы отводят из топки продукты горения.

АСУ «Умный факел»

Для модернизации котельных установок серий ДЕ и ПТВМ-30М, огромное количество которых работают в России уже не один десяток лет, специалистами ООО «Сибтехинжиниринг» разработана и на ряде объектов уже внедрена АСУ тягодутьевыми механизмами «Умный факел». Построена эта система на базе преобразователей частоты Delta CP2000, ПЛК Delta серии DVP-SX2 и других средств автоматизации Delta Electronics.

Основные возможности системы «Умный факел»:

Применение АСУ «Умный факел» позволяет оптимизировать технологические режимы работы котла, благодаря чему снижается расход топлива и потребление электроэнергии при сохранении производительности котла на том же уровне. Кроме того, использование ПЧ Delta CP2000 обеспечивает эффективное управление двигателями вентиляторов и дымососов ТДМ и их защиту от недопустимых режимов работы, что в итоге позволяет сократить капитальные затраты на обслуживание ТДМ.

В состав АСУ «Умный факел» входят:

Подсистемы управления

Функционально АСУ «Умный факел» делится на две подсистемы: управления дымососом и управления вентиляторами. При этом для управления электродвигателями каждого дымососа и вентилятора используется отдельный ПЧ Delta CP2000.

Реализованы как ручной, так и автоматический режимы работы обеих подсистем. В ручном режиме регулирование производительности дымососа и вентиляторов осуществляется при помощи соответствующих потенциометров на выносной панели управления котла.

При переключении подсистемы управления дымососом в автоматический режим работы поддержание заданного разрежения в топке котла осуществляется при помощи встроенного в контроллер DVP-SX2 ПИД-регулятора с выдачей аналогового сигнала на ПЧ Delta CP2000 дымососа.

Подсистема управления вентиляторами в автоматическом режиме работы обеспечивает:

Защита электродвигателей обеих подсистем от недопустимых режимов работы (перегрузка по току, пропадание фазы, пониженное напряжение и т.д.) обеспечивается встроенными функциями ПЧ Delta CP2000. Реализовано также архивирование параметров работы дымососа и вентиляторов в графиках на панели оператора и сохранение всех операций в журнале событий.

Преобразователи частоты Delta CP2000

Серия преобразователей частоты Delta CP2000 включает модели различной мощности. Среди областей их применения как стандартные для ПЧ задачи управления скоростью, так и специализированные. Delta CP2000 широко применяются в таких приложениях, как:

Основные преимущества Delta CP2000:

Управление режимами работы котла с помощью ПЛК Delta DVP-SX2

Вся логика контроля режимов работы котла и управления вентиляторами и дымососом реализована на базе ПЛК Delta DVP-SX2. Этот компактный контроллер обеспечивает высокую скорость обработки инструкций: LD — 0,35-1 мкс; MOV — 3,4 мкс. Объем памяти программ составляет 16К шагов, регистров данных — 10К слов.

DVP-SX2 имеет встроенные входы и выходы (8DI/6DO, 4AI/2AO) и 8 каналов высокоскоростного счета и внешних прерываний (2х100 кГц, 6х10 кГц). Для целей контроля режимов работы котла и управления ТДМ были дополнительно задействованы внешние модули ввода/вывода. Всего этот ПЛК поддерживает до 494 входов/выходов (14 + 2 шины расширения).

Встроенные специализированные инструкции ПИД-управления температурой и влажностью обеспечивают высокую эффективность работы тягодутьевых механизмов котла и процесса горения топлива. Наличие портов RS-232 и RS-485 (ModBus ASCII/RTU, Master/Slave) и поддержка сетевого протокола PLC-Link позволяют легко организовать удаленный контроль и управление ПЛК, а также его интеграцию в уже существующие АСУ.

Программная реализация АСУ «Умный факел»

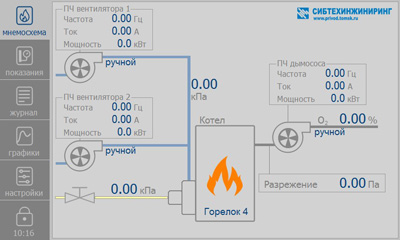

Стартовый экран «Мнемосхема» отображает структурную схему системы управления и все технологические параметры составляющих ее объектов. Одним взглядом оператор может сразу увидеть параметры всех преобразователей частоты ТДМ, статусы дымососа и вентиляторов и режимы их работы, аварии и неисправности.

Статус ТДМ имеет три состояния:

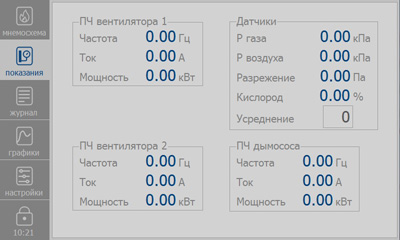

На экране «Показания» отображаются технологические параметры всех объектов и датчиков. В случае неисправности датчика рядом с его значением появляется пиктограмма «Восклицательный знак».

На этом же экране отображаются аварийные сигналы при возникновении неисправности:

Для усреднения показаний датчиков имеется соответствующая уставка с пределами вводимых значений от 0 до 10.

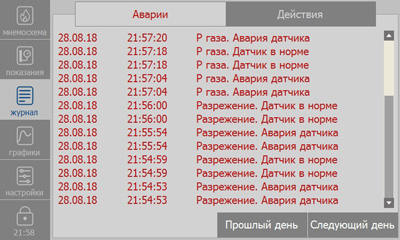

Все события и аварии система сохраняет с метками времени и даты в соответствующих журналах, которые легко можно просмотреть в окне «Журналы». Сохраняются они в энергонезависимой памяти панели оператора Delta DOP-107BV, срок хранения составляет 14 дней.

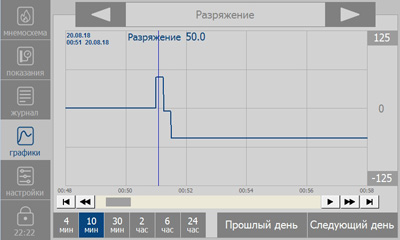

В окне «Графики» есть возможность просмотреть графическое отображение изменении режимов работы ПЧ дымососа и вентиляторов, а также значений Газ/Воздух/Кислород и Разрежение. Графики также хранятся 14 дней.

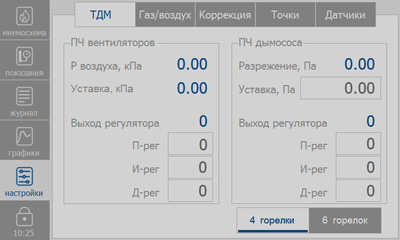

Настройка режимов работы

Изменение всех настроек и состояний переключателей осуществляется в окне «Настройки», при этом все действия записываются в журнал. Во вкладках этого окна вводятся параметры, необходимые для обеспечения эффективной работы котельной установки.

На вкладке ТДМ есть возможность ввода уставок ПЧ вентиляторов и дымососа, а также значений их ПИД-регуляторов, подаваемых на ЦАП контроллера (от 0 до 4000). Кроме того, тут же есть возможность выбора количество горелок: 4 или 6.

На других вкладках вводятся все необходимые параметры режимных карт на 4 и 6 горелок. Расчет этих параметров производится индивидуально для каждого котла в месте его установки.

Работа экономайзера

Приблизительное время чтения: 5 минут

Содержание:

Уменьшение затрат, связанных с энергоресурсами, увеличение сроков эксплуатации, максимальная простота в обслуживании, внедрение новых технологий, одинаково важно для крупных и малых предприятий, а также для конечного пользователя.

Назначение экономайзера котла

Это устройство позволяет получить существенную экономию топлива, которое затрачивается для нагрева воды (иногда с целью получения пара), используемой для отопления, и предусматривает использование энергии отходящих газов, которая до его внедрения не использовалась.

Паровой и водогрейный котёл являются результатом современного развития котельных агрегатов.

В самом начале своего появления котёл являлся примитивным устройством.

Не существовало технологии отвода пара и был не изучен принцип подъема КПД за счет увеличения поверхности нагрева в топке.

Позже, к котельному агрегату были добавлены пароперегреватель, экономайзер, воздухоподогреватель и другие элементы.

Принцип подогрева основан на прохождении по трубам газов из топки.

Трубы имеют змеевидное или шахматное расположение с целью увеличения теплообмена. На электростанциях принцип работы котла аналогичный, с тем отличием, что забор пара происходит за счет мощной паровой турбинной установки.

Применение паровой турбины увеличивает КПД на 10-15 %.

Продукты сгорания, а именно: мазут, уголь, природный газ, имеют различную влажность. Это связано с содержанием в них таких элементов, как углекислый газ и серная кислота.

И в зависимости от этого параметра, разное количество газов выделяется в процессе сгорания. Эти газы и использует экономайзер для повторного применения, тем самым уменьшая их выброс в атмосферу и повышая КПД всей системы.

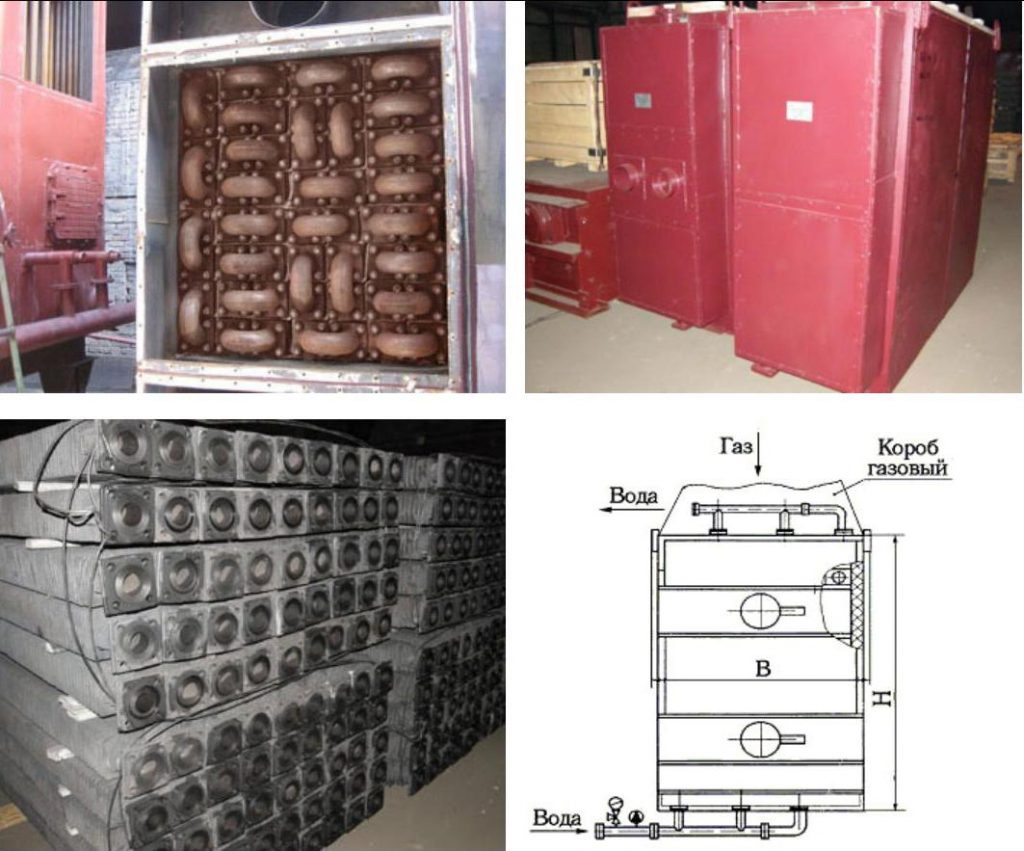

Что такое экономайзер в котельной?

Итак, что такое экономайзер в котельной? В зависимости от принципа действия, материала, степени подогрева воды и условиям компоновки, типа нагрева поверхности устройства делятся на:

Все виды имеют множество различных исполнений, что связано с технологией их применения, а также со свойствами материала, который позволит взаимодействовать с паром и учитывать поведение различных сред.

Экономайзеры представляют собой змеевидные оребренные трубы, которые имеют фланцы, необходимые для соединения с другими трубами с помощью стальных калачей, впускной и выпускной коллектор, опору, на которой стоит вся конструкция, датчики уровня воды, предохранительные клапаны и вентили, термометр, манометр, вентили и клапаны.

Устройство разбивается на пакеты высотой до 1 м. Расстояния между пакетами 55 – 60 см.

Принцип работы и особенности применения

Поверхностные экономайзеры. Самый простой вид. Они имеют ограничения по температуре применения и малый КПД.

Контактные – применяются для обеспечения водоснабжения в местах общественного пользования, банях, прачечных. Они устанавливаются в дополнение к поверхностным устройствам. Для их работы монтируются промежуточные теплообменники.

Поверхностные – бывают питательные и теплофикационные. В первом случае вода нагревается сначала для самих котлов, во втором – сразу для систем отопления. Теплофикационный расходует больше воды, чем поверхностный.

Чугунные экономайзеры характеризуются долговечностью и стойкостью к различным видам разрушений (механическим, химическим).

Однако, давление в трубах не должно превышать 2,4 МПа, следовательно, не могут быть «кипящими». Имеются также и некоторые другие особенности при проектировании этого вида устройств.

Их недостатками являются: низкая теплопередача, большие размеры, по сравнению с другими видами (сказывается на габаритах самой конструкции, затратах при производстве и установке); несмотря на свою устойчивость к механическим повреждениям, имеют малую защищенность к гидравлическим ударам; сложность в обслуживании, которая характеризуется быстрым загрязнением сажей и золой, что также ухудшает экономические и тепловые показатели.

Чугунные экономайзеры получили широкое распространение из-за своей практичности и долговечности, но на данный момент вытесняются из производства стальными с большим диапазоном применения.

Стальные системы применяются в котлах, работающих на газообразном топливе, где избыточное давление пара превышает 23 кгс/см?.

Существуют определенные требования к температуре воды на входном коллекторе такого устройства, она не должна быть ниже определенного значения. Для каждого вида топлива это разное значение.

Кипящие: в них питательная вода, примерно, на 20% превращается в пар. Из-за большого давления пара, кипящие экономайзеры в большей степени подвержены коррозии, поэтому скорость воды в трубах такого устройства должна быть не меньше 1 м/с.

Некипящие не выдерживают высокого давления, пар из системы отводится. В остальном, они не имеют существенных отличий от кипящих.

Принцип работы экономайзеров имеет ряд особенностей в зависимости от вида устройства и условий эксплуатации, которые необходимо знать при проектировании и выполнении расчетов.

В настоящее время выполняются технические и технологические работы по усовершенствованию экономайзеров для котлов.

Спектр исполнения устройств очень велик, а их практическое применение обеспечивает ряд неотъемлемых преимуществ, таких как: увеличение КПД, экологическую безопасность окружающей среды, снижение степени эмиссии вредных газов в атмосферу.